汽车制造供应链脆弱性因子辨识研究*

王海燕 李 纳 孙 涛

(武汉理工大学交通学院 武汉 430063)

0 引 言

汽车制造供应链是汽车制造的核心.汽车制造供应链的运作由于其涉及的供应商数量多,网络结构复杂且链条长,容易受供应链内外部因素的影响而导致运作存在很多的不确定性,激发其脆弱性.供应链脆弱性是供应链受内外界扰动而出现不利结果的一种属性[1],是系统运作不确定性的直接或间接结果[2].Stephan等[3]认为供应链脆弱性是指一种影响供应链断链风险发生的可能性.杜志平等[4]指出供应链脆弱性的增强来源于供应链集成的复杂性、环境的复杂性和运作的复杂性.研究汽车制造供应链运作管理,辨识影响供应链运作效率的关键脆弱性因子,降低其激发供应链脆弱性的概率,有助于汽车企业提高整个供应链管理的效率,增强企业竞争力.

汽车制造供应链脆弱性的研究已逐渐引起了车企和学术界的关注.Bogataj等[5]结合投入产出表,使用动态净现值法确定仓储量与运送量之间的联系,得出供应链的薄弱环节,进而预测供应链的脆弱点;Michael等[6]从供应链敏捷性角度出发,认为通过联合规划、需求响应、供应链可视化、客户响应四个促进因子可以提高供应链敏捷性,实现供应链脆弱性的降低.赵顺伟等[7]利用系统动力学研究汽车供应链中零件配送存在的牛鞭效应,结果表明,市场需求信息与时间对供应链的运作有显著影响.曾慧娥等[8]利用图论方法将“模糊”结构转换为供应链脆弱性指数,从而量化供应链的脆弱性水平;李晶[9]构建了基于系统动力学的报废汽车逆向供应链拆解与破碎能力规划模型,得出不同情景下适合未来报废汽车拆解和破碎能力规划的有效机制,最后提出了政策与建议.章涵[10]构建了基于系统动力学的汽车制造业LSSC能力协调模型,得出了影响LSSC能力协调的关键因素和节点的最优共生模式.赵新荣[11]分析汽车生产物流供应链中各因素之间的反馈关系,构建了基于系统动力学的汽车物流库存控制系统模型,分析不同需求模式下汽车生产物流供应链上各节点企业的库存波动及放大的主要原因.

要降低汽车供应链的脆弱性,前提是辨识出能激发其脆弱性的关键因子.因此,本文根据汽车制造供应链系统动态性、复杂性、非线性、延迟性、因果性等符合系统动力学研究的特性,构建基于系统动力学的汽车制造供应链脆弱性关键因子辨识模型,建立汽车制造供应链运作系统的因果关系图和流图,探讨内、外部的扰动对汽车供应链输出的影响,分析扰动模拟系统出现的脆弱性行为,辨识汽车供应链的关键脆弱性因子.通过分析汽车制造供应链系统中各因素当受到不同程度扰动时,其阈值发生的显著性变化,从而得出信息共享程度、供应商发货周期、物流服务商零部件库存调整时间、物流服务商发货周期、制造商发货周期等因素为影响汽车制造供应链运作效率的关键脆弱性因子.

1 汽车制造供应链脆弱性内涵及影响因素分析

1.1 汽车制造供应链脆弱性内涵

脆弱性是供应链系统的固有属性,由供应链本身的结构和特征所决定,主要是指供应链系统内部存在的不稳定性及受到外部扰动时供应链的薄弱环节会出现振荡甚至中断的风险.因此,汽车制造供应链脆弱性,即汽车制造供应链运作过程中,从零部件供应环节到零部件储运环节,至最终的整车生产环节,系统可能受到外界不确定性因素如环境、合作方面的扰动,或者可能受到自身内部的节点企业之间流程活动的不确定性变化的扰动,导致整条供应链的运作产生振荡或中断等负面的结果.

1.2 汽车制造供应链脆弱性影响因素分析

从整个供应链运作系统的视角来划分汽车制造供应链脆弱性的影响因素,主要分为外生因素和内生因素.

外生因素,是指汽车制造供应链系统的外部环境因素和节点企业合作因素,通过分析外部环境因素和节点企业合作因素的扰动,分析供应链呈现出波动或不稳定的状态.环境因素主要包括如自然环境、市场经济环境、政策环境、地域环境等影响因素,合作因素主要包括信息共享与沟通、供应商信誉度、企业经济状况等影响因素.

内生因素,是指汽车制造供应链系统运作流程内部存在的要素,通过改变要素变量观察供应链呈现出波动或不稳定的状态.对汽车制造供应链运作系统内部的影响因素进行系统性分析,主要包括供应商子系统因素、物流服务商子系统因素和制造商子系统因素.

2 基于系统动力学的汽车制造供应链脆弱性因子辨识模型

汽车制造供应链脆弱性因子,是指在汽车制造的整个流程中,包括供应商对零部件的生产与发货、物流服务商对零部件的入库与出库、制造商对整车的生产与发货等方面的环节,供应链系统内各因素因外界或内部的影响因素的改变(或扰动)时系统动态行为的显著性变化.系统的动态行为因影响因素的扰动而出现差异化的现象,这种差异化现象的产生正是系统脆弱性的一种体现.

2.1 研究方法及适用性分析

汽车制造供应链是由零部件供应商、物流服务商、整车制造商多主体组成的动态反馈系统,具有动态性、复杂性、非线性、延迟性、因果性等复杂动态系统特性,而复杂动态系统是系统动力学的研究对象.同时,汽车制造供应链涉及环节众多,部分数据难以收集,部分行为难以量化,但可运用相关因素的因果反馈关系开展研究,且供应链系统模拟仿真的精度要求不高,但要求必须清晰反映系统的发展趋势.因此,系统动力学可以用来解决研究数据不全和精度要求不高的复杂问题.

本文以零部件供应商、物流服务商和整车制造商组成的三级汽车制造供应链运作系统为研究对象,构建基于系统动力学(SD)的汽车制造供应链脆弱性关键因子模型,通过分析汽车制造供应链系统运作的动态特征,构建因果回路图和流图,分析系统变量的改变对系统观察变量的扰动,提炼系统的脆弱性因子.

2.2 汽车制造供应链脆弱性因子辨识模型的构建

2.2.1边界确定

系统界限在一定程度上必须是封闭的.本文所研究的汽车制造供应链运作系统的边界范围为:

汽车制造供应链的研究以零部件供应商、整车制造商、物流服务商为主体,且以整车制造商为核心,汽车供应链中的下游主体经销商(4S店)和最终用户不予考虑;考虑“推-拉复合式”供应链;供应商只考虑一级零部件供应商;运作系统的研究主要涉及供应链运作系统内外部的影响因素,分为外生因素和内生因素,只涉及物流、信息流方面,忽略资金流、商流和增值流方面的因素;动态行为以库存作为观测指标,库存包括零部件库存和整车库存;汽车制造供应链中的运输、生产等活动存在延迟现象.

2.2.2模型假设

汽车制造供应链运作系统所涉及因素之多且关系错综复杂,为了便于模型的构建,简化真实系统的复杂程度,但同时又能反映真实系统的内部结构、因果关系及其动态行为.具体的假设如下:

1) 供应链系统中的节点企业只考虑一级供应商,包括一个供应商、一个物流服务商和一个整车制造商.

2) 假设零部件的生产与采购均在国内进行,忽略全球化采购所造成的影响因素.

4) 供应链运作系统不考虑零部件的加工、包装、装卸搬运等具体的作业环节,以及忽略整车配装生产中冲压、焊接、涂装、总装等工艺活动.

5) 考虑供应链系统的缺货现象,忽略订货提前期对系统动态行为的影响,模型不考虑产品质量、成本、费用、利润的影响,考虑供应链上物质、信息的延迟对供应链库存运作的影响.

6) 假设模型中整车制造商的生产能力无限制,供应商只给一家车企提供零部件的供应,物流服务商只为该车企提供物流服务.

7) 假设模型中的供应商只生产某一种零部件,产品件数在量纲上等同于零部件的套数,也等同于整车的辆数,均是一一对应的关系.

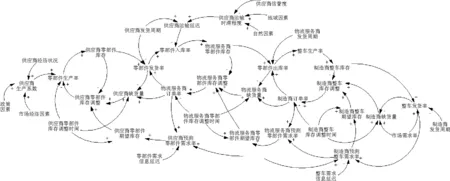

2.3 因果关系分析图

本文将汽车制造供应链系统分为零部件供应商子系统、物流服务商子系统和整车制造商子系统,依据因果关系图分析各子系统内部及之间存在的相互作用机制.

整个供应链运作系统影响因素的因果关系图见图1,子系统与子系统之间的因素通过缺货量、订单率、预测需求率建立了因果关系,形成了相互作用机制.系统中的各子系统之间存在多个反馈回路,因果关系链一直处于加强作用,形成了一条正反馈回路.因此,各子系统之间的因素存在一定的因果关系.

图1 汽车制造供应链运作系统影响因素之间的因果关系图

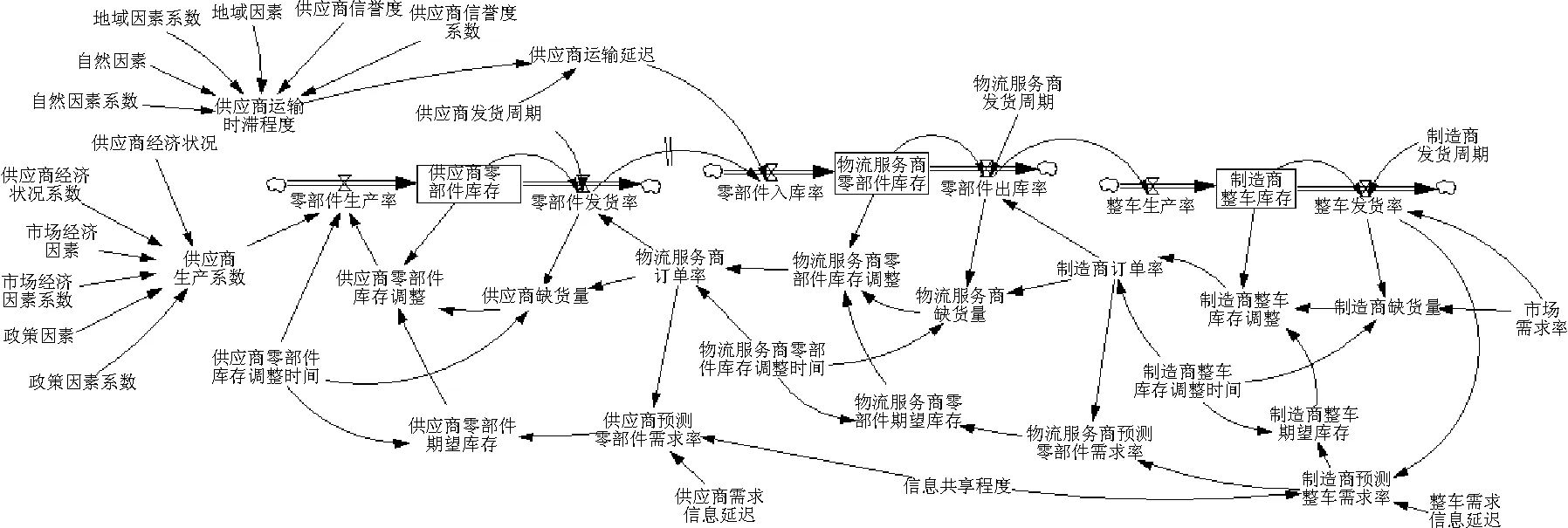

2.4 汽车制造供应链运作流图

本文所构建的汽车制造供应链运作系统的因果关系图,可以反映各子系统及因素之间的定性关系,但是对于因素之间的定量关系无法展现与区别.为了更清晰地明确系统的结构和运行机制,需要构建汽车制造供应链运作系统的流图,见图2.

图2 汽车制造供应链运作系统流图

3 汽车制造供应链脆弱性因子辨识实证分析

3.1 数据来源

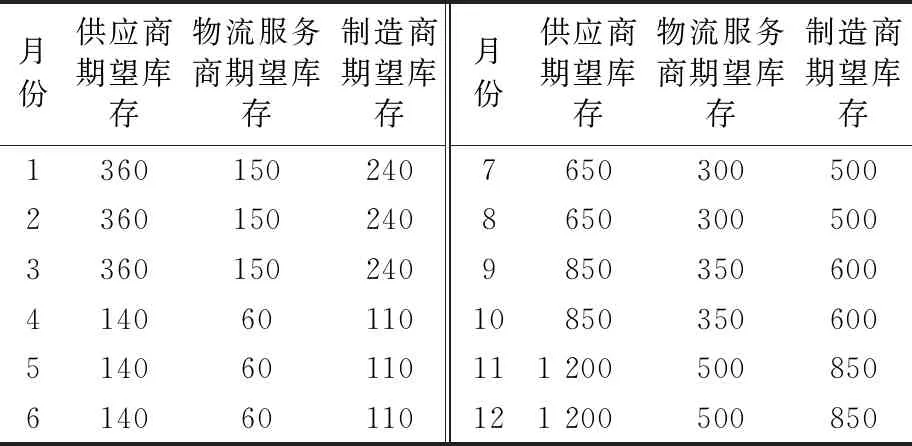

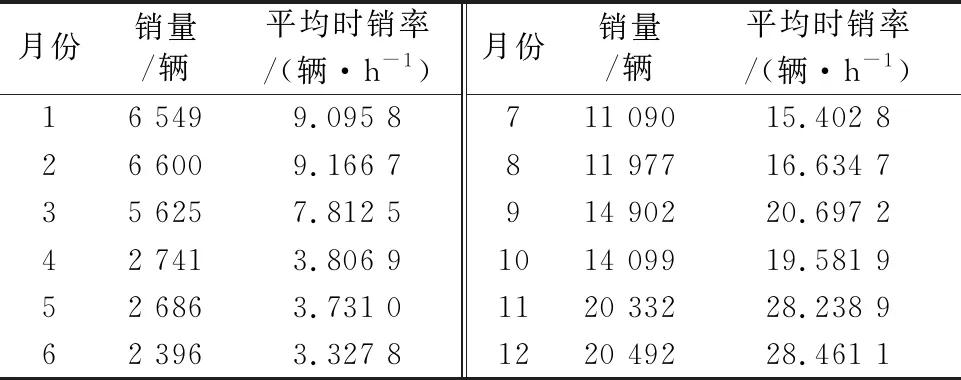

本文以北京现代汽车有限公司的某品牌车为例,依据调研收集的数据可知,2017年供应商、物流服务商、整车制造商(车企)的每月期望库存见表1.2017年某品牌车年销量为122 725辆,每月具体的销量见表2.

老福的母亲为成为儿子的助手而兴奋不已,这几天老是睡不着觉,老福一回家,她就拉着儿子打听事情的进展。出院第四天,老福终于给她布置任务了,叫她去把小宋请到家里来,理由是商量如何执行委托书。

表1 2017年1-12月的期望库存 件

表2 2017年某品牌车的月销量

本文模型研究涉及参数众多且不易确定,系统个别参数通过模拟试验法来确定,在参数值的变化范围内先粗略地试用参数进行模型调试,模型行为无显著变化时,即确定了该参数值.本文参数有初始值、常数值等.

3.2 模型有效性检验

运用VENSIM仿真软件构建的系统动力学模型,在仿真运行之前,需进行有效性检验.

1) 模型基本检验 包括模型运行检验和量纲一致性检验,通过软件自带的检验功能可知,汽车制造供应链运作系统的脆弱性因子辨识模型的结构合理,满足量纲一致性要求,模型运行正常.

2) 现实性检验 将每个月的平均时销率作为每个月市场需求率输入仿真模型进行运行,分别得到供应商零部件期望库存、物流服务商零部件期望库存、制造商整车期望库存的模拟值,进行平均化处理,再与调研收集的实际值进行有效比对,相对误差均小于10%,可知所构建的汽车制造供应链运作系统的模型是有效的,能够较好的描述系统的行为,见表3.

表3 期望库存的仿真结果与实际值对比表

3.3 初始仿真结果分析

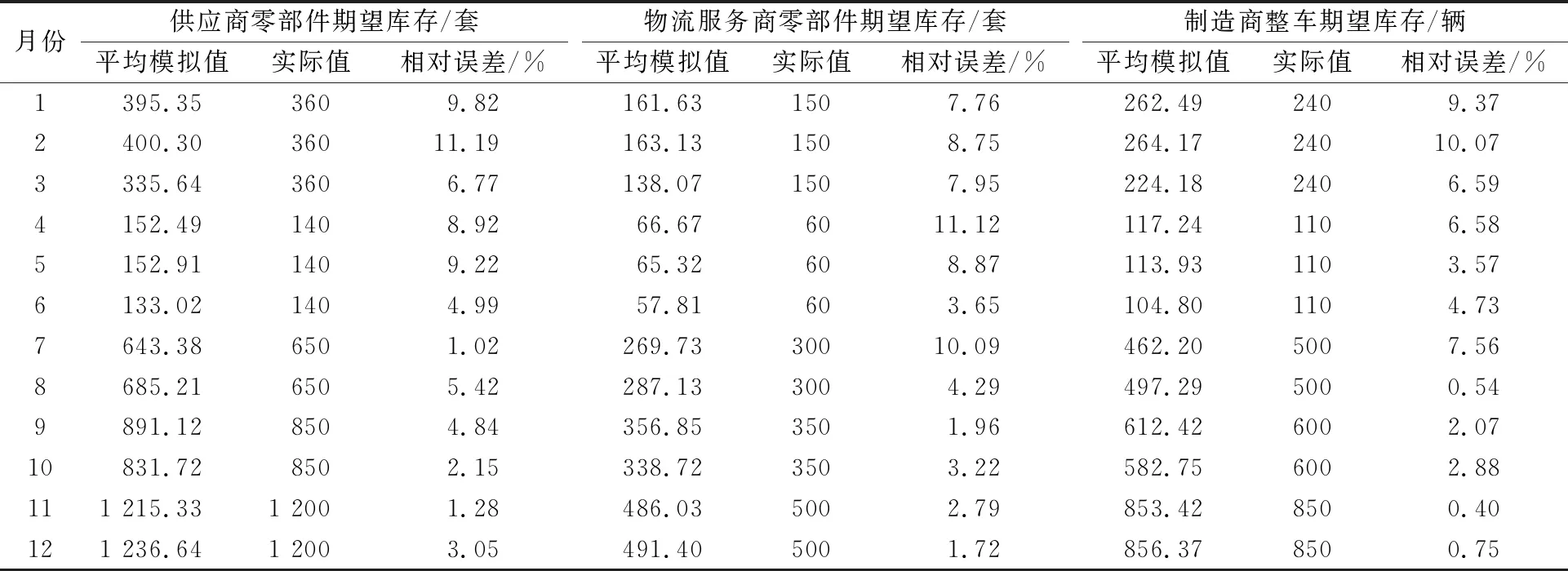

根据构建的基于系统动力学的脆弱性演化模型,分析汽车制造供应链运作系统的动态行为,将调研收集的数据处理后输入模型,仿真时间为一个月,可得模型运行后的结果,见图3.

图3 各企业的运行结果

由图3可知,信息流在逆向传递过程中,信息从制造商向物流服务商传递时延迟现象较显著,从物流服务商向供应商传递时延迟现象相对不显著;供应商与物流服务商的信息共享程度相对较低,制造商与物流服务商的信息共享程度较高,符合目前典型的汽车制造供应链系统的Supply-Hub运作模式,由制造商和物流服务商协同负责Supply-Hub的运营,信息共享程度较高.由图3a)中的曲线1~2可知,供应商与物流服务商的零部件库存的初始值却不等于0,说明供应商与物流服务商保有一定的安全库存.由图3b)中的曲线1(供应商缺货量)可知,供应商在72 h后才存在缺货现象,说明供应商的安全库存在72 h内能满足物流服务商的订单率.由图3c)的曲线3(制造商预测整车需求率)可知,制造商预测整车需求率在24 h后才开始不等于0,说明整车需求信息延迟的时间为24 h.

3.4 脆弱性关键因子识别

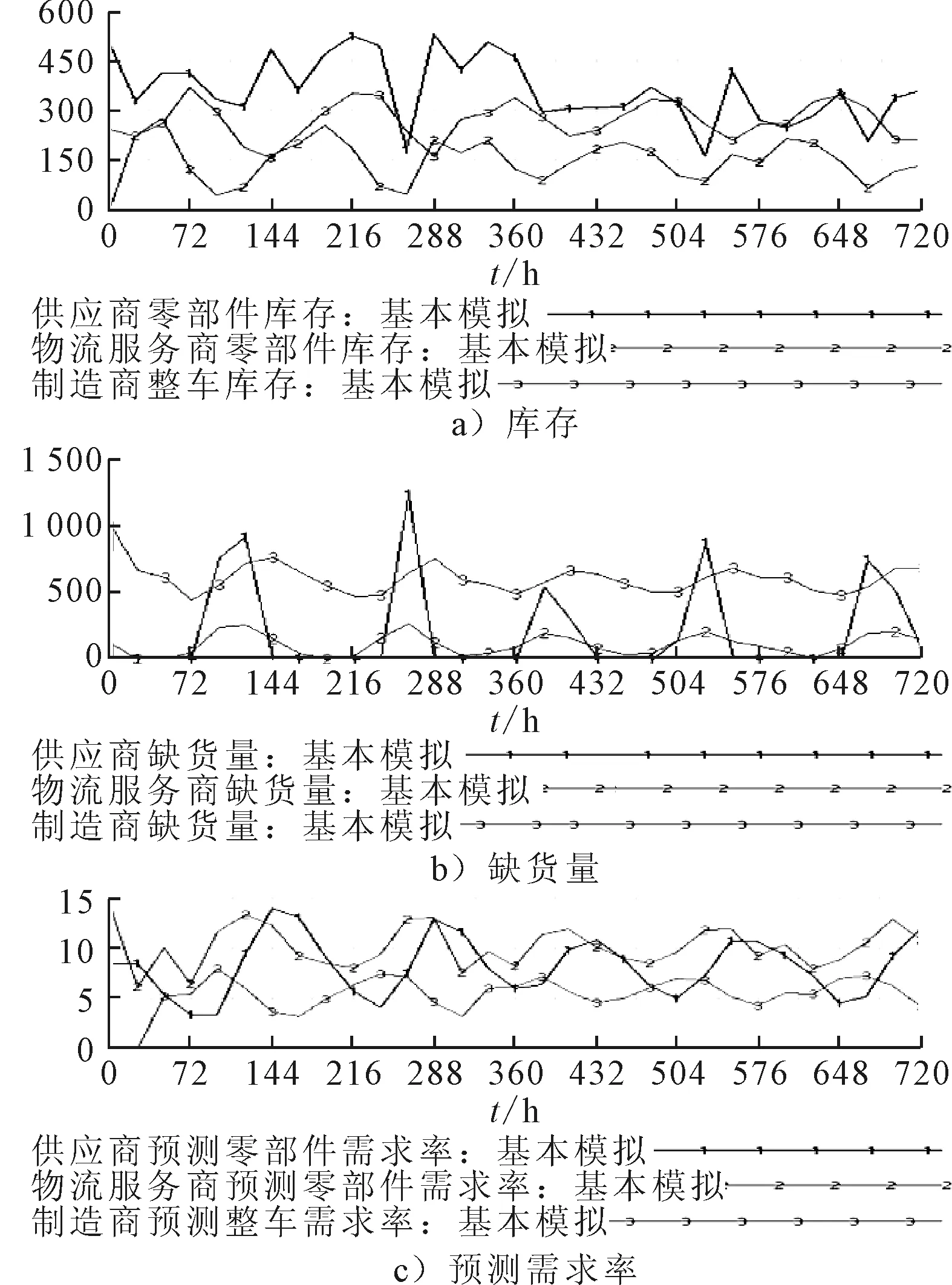

3.4.1环境因素

在合理且符合实际的前提下,保持其它变量和参数值不变,依次分别改变自然因素、市场经济因素、地域因素、政策因素的参数值,依次运行模型,将供应链系统中的库存作为观测变量,依据仿真结果可知,依次增大或缩小环境因素中的变量参数值,供应商零部件库存、物流服务商库存、制造商库存及其它变量的动态行为改变不明显,说明环境因素中的几个变量因素并非脆弱性因子,见图4.

图4 环境因素改变后的库存

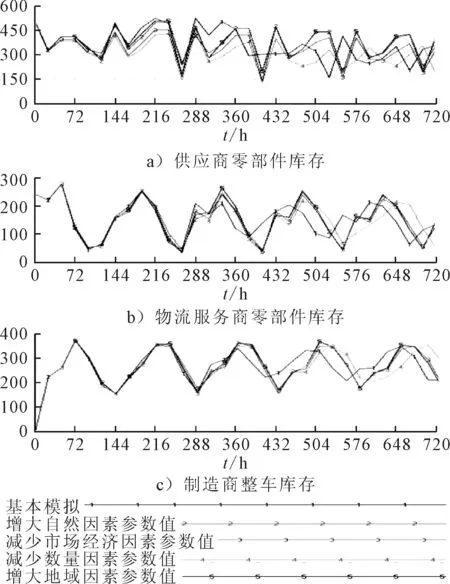

3.4.2合作因素

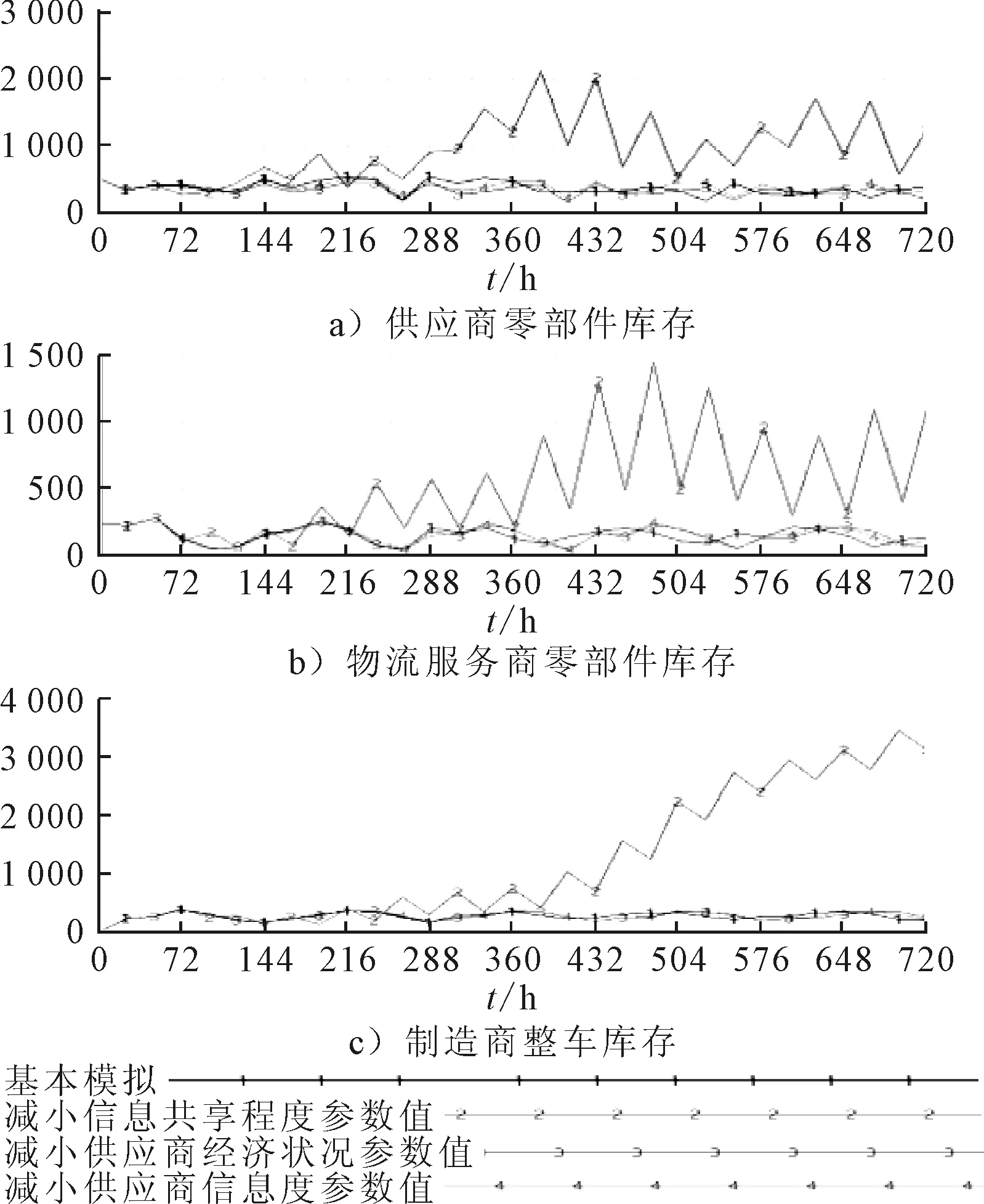

在合理且符合实际的前提下,保持其它变量和参数值不变,依次改变信息共享程度、供应商经济状况、供应商信誉度的参数值,将供应链系统中的库存作为观测变量.依据结果可知,调整信息共享程度的参数值可引起供应商、物流服务商、制造商的库存水平的动态行为发生异常明显的改变,同时引起其它变量的动态行为发生明显改变.依次调整供应商经济状况、供应商信誉度的参数值,供应链中其它变量的动态行为未发生明显改变.因此,信息共享程度为系统的脆弱性因子,见图5.

图5 合作因素改变后的库存

3.4.3内生因素

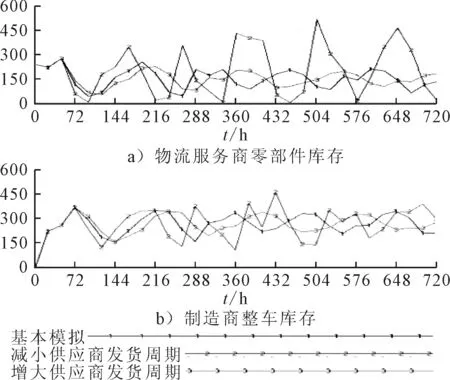

在合理且符合实际的前提下,保持其它变量和参数值不变,改变供应商发货周期的参数值,分别从36 h变为24,48 h,运行模型,将供应链系统中的库存作为观测变量.通过改变供应商的发货周期,能够引起物流服务商、制造商的库存水平的动态行为发生显著的改变,说明供应商发货周期为系统的脆弱性因子,见图6.

图6 发货周期改变后的库存

同样,在相同条件下,改变物流服务商零部件库存调整时间、物流服务商发货周期、制造商发货周期和整车需求信息延迟的参数值,将供应链系统中的库存作为观测变量.运行模型可知,供应商、制造商的库存水平的动态行为发生显著改变,说明物流服务商零部件库存调整时间、物流服务商发货周期、制造商发货周期和整车需求信息延迟为系统的脆弱性因子.

4 结 论

1) 界定了汽车制造供应链存在的内涵,运用系统动力学理论构建了汽车制造供应链脆弱性关键因子辨识模型,通过实例进行扰动分析,探究系统的动态行为.

2) 辨识出系统的关键脆弱性因子有信息共享程度、供应商发货周期、物流服务商零部件库存调整时间、物流服务商发货周期、制造商发货周期、整车需求信息延迟时间.

本课题的研究还存在一些不足之处,尚待改进与完善,未来的研究可以考虑多级或多个供应商存在的影响,考虑产品质量、成本、费用、利润等方面的影响,研究结论会更具说服力.