普通机床数控化改造关键技术分析研究

范 豪,黄学荣,唐 杰

(桂林理工大学南宁分校,广西 南宁 530001)

随着中国制造2025的不断推进,对机电加工设备的自动化、智能化程度要求越来越高。我国目前现有无法满足生产产能需求或实验实训的传统机电设备数量巨大,特别是一些中小企业或高校,同时又无法完全淘汰。所以,对一些年代较近、零部件相对较完整的设备可以进行相关技术升级改造,使其重新发挥生产效能。用于加工生产的母机——普通机床,就是其中典型的传统机电设备。本文通过研究普通机床的数控改造升级,分析探讨普通机床改造过程及注意事项等问题,为机床改造升级或其他传统设备改造提供借鉴。

1 机床改造的研究发展

1.1 国内外现状

在国外,有许多企业以机床改装业务为主,如德国希斯(Schiess)公司,美国贝尔舍(Bertsche)工程公司,日本岗三机械、千代田工机、野崎工程、滨田工程、大限公司集团、山本工程公司等[1];国内设备改装更多,主要针不同类型机床和机床不同模块进行改装优化,如数控系统、伺服系统、电气控制、机械结构等[2-8]。

1.2 机床改造的必要性分析

从微观角度分析,相比于传统设备,改造的机床具有较多优势:①可以完成多种类型零件轮廓的加工;②自动化程度大幅提高;③零件加工精度高,尺寸分散度小;④工序集中、自动补偿,降低工作强度等。从宏观角度分析,目前我国较落后的传统设备数量大,种类多,相比于国外,机床数控改造起步晚,即国内市场较大,开展机床改造有“利”可图。

1.3 机床改造的经济效益分析

对于中小企业或者高校,数控机床新机购置费用高,缺乏相应技术操作人员。相比之下,进行机床改造,尤其是重型加工设备改造,不仅可以节省大量资金,还可以在改造过程中由技术人员参与,减少机床后期维修维护等费用。机床改造后,提高了生产率和零件加工精度,有利于提高企业市场竞争力。

2 机床改造的内容及思路

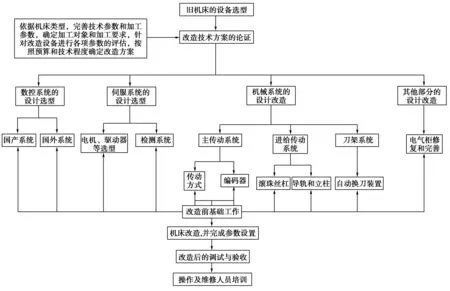

数控机床改造需要根据生产或实习实践所需来确定改造方案,从改造技术和成本而言,大多改造目标为经济性改造,主要适用于加工螺纹件、盘类件、回转体及其他结构较简单的轮廓加工为主的零件,具体情况还需由改造方根据机床原有技术参数及改造后所要达到的加工精度、定位精度、重复定位精度等目标自行确定,并进行充分论证。机床改造流程如图1所示。

图1 机床改造流程

2.1 数控系统的选型

数控系统是CNC机床的“大脑”,由它完成加工信息的输入、输出、变换、插补以及实现各种控制功能,决定了整个CNC机床的功能强弱。根据改造设备、联控轴数、产品售后服务、资金情况等选择合适的数控系统,目前国内外数控系统较多,如德国SIEMNS、日本FANUC、三菱、中国广州数控、华中数控、凯恩帝等[9]。

2.2 伺服系统的配置

伺服系统由驱动电机和驱动装置组成,是机床执行机构的驱动部件,其设计和改造主要包括主轴驱动单元、进给驱动单元、驱动电机及其他配套的电器元件等。由于伺服系统要求高传动效率、稳定的动态性能、反向间隙误差小、定位精度和重复定位精度高等特点,故优先选择与数控系统适配度较高的驱动元件,如FANUC自身开发了适配度很高的驱动元件。其中检测系统作为机床闭环或半闭环伺服系统的重要组成部分,其是否添加可依据改造方案确定。对于改造前机床自身具备性能较好的驱动元件可以做相应保留,同时要注意其与所选择的CNC系统是否匹配[10]。

2.3 机械系统的设计与改造

2.3.1 主传动系统设计

主传动系统主要实现主切削运动。主传动要求具备较大的调速范围、较大切削功率、控制多样化(如同步螺纹加工控制、刀具更换自动准停控制、恒线速控制等)。为提升改造后机床的加工质量,主传动系统改造后可实现无级变速,且具备恒切削速度加工,保证产品加工过程的一致性。可以通过评估原设备中主传动系统环节各零部件的保有情况确定主传动方式,可以选型增设变频器实现主传动无极变速,选型增设编码器实现车床加工螺纹等。

2.3.2 进给传动系统设计

进给传动系统主要实现将伺服系统的运动和动力传递给机床的执行装置,进而完成进给切削运动。即完成刀具与工件之间的相对运动位置确定,保证加工精度和位置精度等,所以要求进给传动系统具备较高的刚度、传动精度,能够消除传动间隙和减少摩擦等。进给系统的改造设计一般增设或更换滚珠丝杠、整修导轨副、齿轮副、调速电机等,在更换滚珠丝杠、轴承或电机时需根据所设定的改造后参数进行切削力、摩擦力等的计算,选择适宜的型号,对构件力学指标进行校核,如变形量、强度、刚度等,同时利用仿真软件对关键零部件进行静力学、动力学和运动学仿真分析,预测改造后机械系统性能,使得改造方案更加完善合理[11]。

2.3.3 刀架系统选择

刀架系统的刀架作为刀具的夹持部件,是机床必不可少的部分,应由手动换刀方式转为自动换刀,可以提高机床的加工效率。改造后用于数控加工的刀架,应满足转位可靠迅速,转位精度和重复定位精度高、夹持刚度大等要求[12]。其类型应根据数控系统和工件的加工工艺要求确定,如是否需要自动换刀装置,是否需要刀具自动夹紧,刀架转位控制方式等。

2.3.4 导轨和立柱确定

机床床身大多为铸铁材料,时间愈久,其自然时效越充分,所以保留床身结构,但支持移动部件的导轨由于长时间磨损、操作不当等,其表面精度大大降低,在改造时应对导轨进行更换或修复,目前修复技术大多采用表面刮研,然后贴塑形软带或磨削后进行表面热处理等方式[13]。

2.4 其他辅助部分改进

改造后的设备要保留完善的数据传递接口,便于各系统之间进行数据置换,各系统之间的线路排置要依据原有设备电气控制柜的检查情况而定,如原设备电气柜运行良好且无较大故障,则建议进行修复并保留;若运行状态较差,则可更换为新设备。对于机床的辅助装置,如切削液、照明等,可以通过改进电气控制来进行改进完善。

2.5 改造后机床调试与验收

改造完成后,通过调试验证最初所设定的参数目标,按照国际标准,完成对应机床类型相应的标准试加工程序,并通过激光干涉仪或其他检测设备检验机床精度。通过试加工可以检测机床的加工精度、定位精度等是否满足要求。调试顺序可参考如下:①上电试车,看有无故障;②在不同的主轴转速下,检测器的运转平稳性和灵活性;③机床精度的检测与调整;④各坐标点位的快速定位及不同速率的进给;⑤CNC系统的参数值设定;⑥辅助功能是否顺利;⑦工件装夹时的试加工[14-15]。

3 小结

机床改造优势明显,不仅可以节省资金,还可以对设备进行再次利用,大大提高生产效率。数控机床正在向智能控制、自动控制、更柔性的控制方向发展,在机床改造中综合利用先进技术,有利于充分挖掘旧机床的价值,提高传统设备改造的可靠性,降低维修维护费用,旧设备升级改造也是未来我国制造业需要深入研究的课题。