湿电除尘器优化设计及应用

文_莫伟军 刘行 邓红博 蒙万华 徐玉刚 南京国电环保科技有限公司

1 湿式电除尘在燃煤电厂中的具体应用现状

1.1 工程概况

某燃煤电厂的一期工程1#、2#(2×630MW)机组,采用的是超临界参数变压直流炉。2台燃煤机组中,每炉配置2台卧式双室四电场静电除尘器。其中单台除尘器的设计总收尘面积为41040m2,阴阳两极的极板高度为15m,比集尘面积为102.4m2/m3/sec,出口的含尘浓度为30mg/m3。电厂按照1炉1塔的设置配置石灰石-石膏湿法脱硫系统进行脱硫。

1.2 设备参数与项目布置

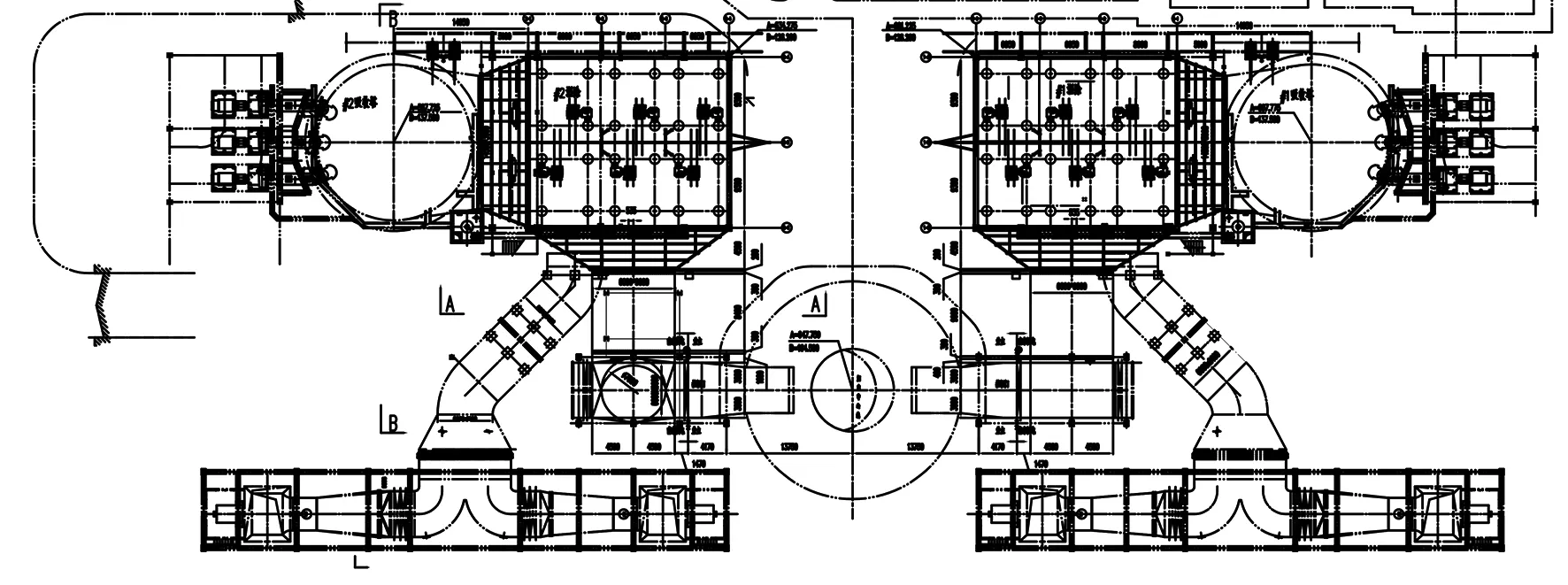

湿式电除尘器布设在湿法脱硫吸收塔之后。烟气在脱硫吸收塔处理完毕之后,从吸收塔的出口引出,并根据现场布置特点,通过上进下出的方式使烟气流经湿式除尘器。湿式除尘器的出口与原主烟道相连,处理之后的烟气从主烟道排向烟囱。每一台脱硫塔后都配置1台湿电除尘器,采用架空布设的方式,将湿式静电除尘器布置在原GGH上方。湿电除尘器的具体布置如图1所示。

图1 湿式电除尘布置图

1.3 改造后性能测试结果

该项目的湿电除尘器是在2017年6月建成投运,同年8月份对设备情况进行了系统性能测试。

进出口浓度。湿电除尘器进口的烟气浓度为17.4mg/m3,出口的烟气浓度为2.3mg/m3,整体除尘效率为86.78%。达到了出口浓度≤5mg/m3的超低排放目标。

雾滴脱出率。湿电除尘器的入口雾滴浓度为16.7mg/m3,出口的雾滴浓度为2.48mg/m3。整体的雾滴脱出率为85.15%。有效解决了“石膏雨”等现象。

2 湿式电除尘在燃煤电厂中的优化设计

2.1 布置优化

在本项目中,将湿电除尘器机组布设在烟囱烟道支架和脱硫塔工艺楼之间的马路上方。这样的结构布置,有效缩短了除尘器与脱硫塔出口和烟囱入口之间的距离,使得进出口烟道长度和烟道弯头的数量都尽可能地减少,极大地降低了烟道的钢耗量。除尘器的上部采用钢支架结构将1#和2#除尘器的每一层平台连通起来,方便后期的设备检修。并且这样的方式也方便2个机组之间的电动葫芦共用。

2.2 工艺与方法优化

(1) 取消阳极外侧壁板

传统湿式静电除尘器,阳极外侧设置有完整的金属外筒壁,与进出口烟道连接成一个密闭空间,作为防止烟气逃逸的备用手段。在本项目中,首次取消了阳极外侧的壁板。而是将阳极模块改进设计,在其上下方设置法兰,并采用玻璃钢密封板将上下气室与侧壁板之间进行密封。将整个阳极板直接作为外侧壁。通过这样的设计,达到更好的密封效果,节约了钢材用量30t,减少防腐面积达到360m2。运行结果表明,这种设计方式简洁,安全可靠,密封效果好,大大降低投资,减少了维护工作量。

(2)取消阴极拉紧装置

由于拉紧装置一端连接阴极,另一端固定在阳极框架上,在湿除内部湿烟气环境下运行需要极高的绝缘性能。因此,拉棒内部设计有加热装置,通过加热拉棒维持表面温度高于露点温度,防止拉棒出现结露产生“爬电现象”而不能正常运行。事实上由于运行环境恶劣,阴极拉棒拉紧装置得不到保障。为了解决这个问题,本次项目优化设计时大胆取消拉紧装置,而采用4根耐腐蚀高强度的2205吊杆替换4根阴极线,这4根刚性吊杆既承担放电功能,又起到对阴极小框架的刚性固定悬挂作用,既保证了除尘效率,又保持阴极系统的稳定性,节约了系统的整体耗电量。

(3)优化布设喷淋系统

湿式静电除尘器通过喷淋系统的不定期喷淋,保持阴阳极系统的洁净。喷淋系统效果的好坏,喷嘴的布置和选型非常关键。为了实现喷淋的均匀,本次项目进行了喷淋系统的数值计算和模拟,喷射覆盖率保持在150%~200%之间,并采用60°和90°共两种型号的喷嘴。根据湿除运行特点,将每两个电场作为一个喷洗区,独立设置一套喷淋系统。喷淋冲洗时,两个电场之间不会被相互影响,实现分区冲洗。分区冲洗最大减少了电场停运数量,保证烟气排放实时达标排放。

(4)阴极绝缘箱的密封

湿式电除尘器高压电源通过绝缘箱引入阴极系统。绝缘箱工作环境要保持干燥洁净,否则直接影响电场的稳定性。传统绝缘箱采用热风吹扫方式工作,即在绝缘箱上部设置一套带正压风机的热风系统,电功率25kW,持续不断地向绝缘箱吹入热风来保持绝缘箱的工作环境,防止“爬电”而跳闸。因此需要一套热风加热系统,持续工作,能耗高。一旦出现热风故障,整个湿除就会跳闸停运。本优化设计取消热风吹扫系统,优化绝缘箱设计,提高绝缘箱密封等级,在绝缘箱内部设置小功率加热器,保持绝缘箱温度高于露点温度,防止内部出现结露爬电的情况。通过提升绝缘箱内部温度来增加内部气压,杜绝电场内部湿烟气进入绝缘箱。本项目采用的是3×1.5kW的加热器,2用1备,自动控制将加热器加热温度维持80℃放置在绝缘箱内部。改进设计运行结果非常成功,大大简化了系统,提高了可靠性。年节省电费30万元,几乎没有维护工作量。

(5)三维设计优化

为了更好地优化流场,降低阻力,本项目采用CFD计算机数值模拟对烟道以及除尘器的流场进行了模拟实验。为了保证模拟真实度并提升实验结果可靠性,将烟道、进风口、除尘器壳体以及出风口按照1:1的比例建立数值几何模型。

通过对烟气在各个截面的流速进行分析,最终确定了导流板的位置、气流分布板的位置以及开孔率等。并明确气流分布板采用格栅式结构,可以有效防止粉尘堆积的情况。通过流场优化,从而使得整个系统阻力小于600Pa,气流均布系数<0.2。

采用模拟的结果进行烟道和设备本体的外形优化设计。运用三维建模的方式获取最佳的设计方案。其中除尘器下部结构改用混凝土结构,并将水泵房、配电控制室布设在除尘器的下方,有效实现了空间的综合利用。整体用钢量较投标方案节省了75t,且工程造价节约了70万元。

3 结语

采用湿式电除尘器作为燃煤电厂烟气的终端处理设备,由于其处理效率高,运行稳定可靠,具有多污染物协调处理效果,得到业内的普遍认可,已成为湿法脱硫烟气深度净化后处理的标准配置。进一步优化设计降低投资和运行费用,使好的技术能得到更广泛的推广应用。首先,本湿式电除尘器优化设计,阳极模块采用自动拉挤成型的碳纤维导电玻璃钢,保证阳极表面的电阻小于50Ω,除尘效率大于85%,满足超低排放要求。其次,将阳极模板外壁作为烟道进行结构设计,从而减少项目投资,并方便后期的设备维修。第三,取消传统的热风吹扫系统,而是用简单高效的绝缘箱进行代替,从而提升系统运行稳定性。第四,科学合理地开展流畅去模拟,从而保证系统配风更加均匀,提升整体除尘效率。第四,优化设计后能减少投资10%,降低能耗8%。