一种实用的汽车前悬架优化方案

李叶松,王英乾

(广东博智林机器人有限公司,广东佛山 528300)

1 常见的汽车前悬架动力学仿真优化方法及其不便之处

在汽车的前悬架的设计中一般使用ADAMS软件中的Car 模块(图1)进行仿真和优化。首先利用软件对车辆的前悬架和转向系统进行建模,之后对轮跳和转向运动分别进行仿真,接着通过后处理窗口查看仿真运动的结果,分析结果后进行硬点坐标的调整,然后再次仿真。重复调整和仿真步骤直至结果满意为止。

图1 ADAMS/Car 仿真界面中的动力学模型

这种方式在仿真结果的观察和硬点坐标的调整上不是很方便。观察结果的过程中需要分别观察两次仿真结果的图表,不能直观的观察硬点坐标调整后对两个工况(轮跳和转向)的影响情况。由于转向系统的硬点坐标和悬架系统的硬点坐标往往相互影响,经常出现调整好一个工况的坐标后发现另一个工况也被影响的情况,所以就需要多次反复于两个工况的仿真和调整之间,过程比较繁琐,优化效率不高。

图2 ADAMS/Car 后处理界面查看仿真结果

2 基于ADAMS/View 的轮跳转向联合仿真优化方法简介

一般来说,汽车的前悬架系统和转向系统都与车轮的转向节相连接,所以车轮的跳动和转向运动对两系统的参数变化同时产生影响,因此在汽车前悬架的设计过程中,把悬架系统和转向系统同时进行建模仿真和调整优化,这样的方式是比较合理的。

利用ADAMS 软件中的View模块(图3)可以对汽车前悬架和转向系统建立动力学模型,轮跳运动和转向运动同时仿真,两系统的几何参数优化可以同时进行。

相较于分别对两系统仿真优化的方法来说,这种方法在结果的观察时更加方便直观,调整坐标后能在一个界面上同时观察两个或多个工况的参数变化情况(图3),因此可以尽量避免因参数相互影响需要反复调整的情况发生,提高设计效率。

图3 ADAMS/View仿真界面与仿真结果查看

3 ADAMS/View 轮跳转向联合仿真优化操作方法

3.1 在ADAMS/View 中建立前悬架和转向系统的动力学模型

3.1.1 导入硬点

硬点坐标一般在CAD 软件中采集,并更改名称,方便之后的查找和操作。

3.1.2 创建部件

创建主销、上横臂、下横臂、转向拉杆、转向节、车轮、测试平台、弹簧、转向柱、方向盘、转向齿条等部件。

3.1.3 创建运动副

各部件之间建立合理的运动副进行约束。

3.1.4 验证模型通过软件的检测程序检验模型是否有错误。

图4 创建完成的前悬架动力学模型

3.2 仿真分析

3.2.1 添加轮跳驱动和转向驱动并仿真

驱动添加完成后即可对模型进行动力学仿真,输入终止时间为5,步数50,然后观察模型的运动情况。

表1 添加驱动

3.2.2 建立重要参数的测量函数

测量函数如表2 所示,最后查看仿真结果。

3.3 参数优化

此前悬架数据是来自一款特种作业的越野车型(图5),一般工况是在坑洼路面低速行驶(40~60km/h),所以此次优化的重点有以下两点。

表2 建立测量函数

图5 越野工作车

第一点是改善坑洼路面的行驶稳定性。因此车轮在悬架运动中外倾角和前束角的变化量不得过大,否则会造成坑洼路面行驶时出现“摆振”现象。

第二点是优化转向阿克曼角。过大和过小的转向阿克曼角都会造成轮胎拖滑,造成指向不精准,同时也会加剧轮胎的磨损。

一般来说转向阿克曼角设计需要先根据车辆的轮距轴距等参数计算得出数据,然后绘制转向特性曲线(如图6),最后进行拟合优化。因为此方法涉及的数据量较大,优化过程较为繁琐,所以这里为了提高设计的效率,仅做了最大转角下阿克曼角的优化。这样可以在快速完成优化的前提下最大程度的保证优化效果。

图6 理论转向特性曲线

3.3.1 确认优化目标

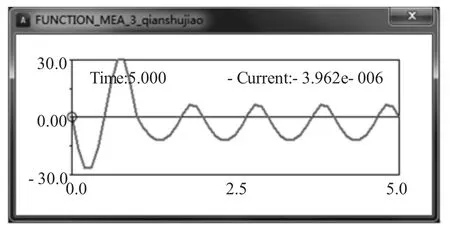

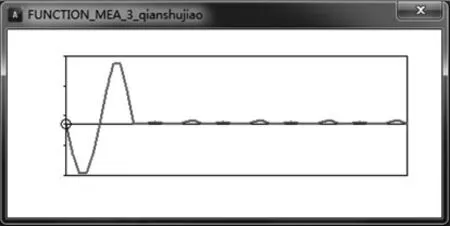

观察优化前的仿真结果图表可以看出,车轮外倾角和车轮前束角在轮跳运动中变化过大,分别达到了4°和9°(图7、8),认定为优化目标,数值在2°以内比较合理。

图7 优化前车轮外倾角

图8 优化前车轮前束角

车轮侧向滑移量在轮跳运动中达到了35mm(图9),数值偏大,认定为优化目标,数值在20mm以内比较合理。

图9 优化前侧向滑移量

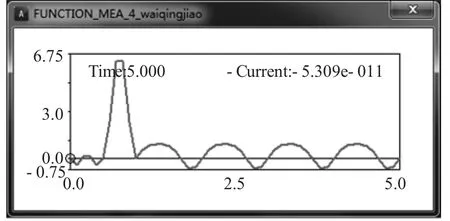

左右两侧车轮最大转向角度相减可以得出最大转角下的阿克曼角,数值为4°,角度偏小,认定为优化目标,结合车辆的轮距和轴距等参数,通过计算可以得出最大转角下的阿克曼角应在10°左右。

3.3.2 优化硬点坐标

图10 优化前左侧轮转向角

图11 优化前右侧轮转向角

表3 所示的硬点灵敏程度是由多次的仿真和调整经验总结后得出的结论。优化过程中,可以参考上述表格,针对相关参数影响较大硬点的三向坐标反复、多次手动调整,使得优化目标达到、甚至超过预期值。

表3 硬点位置对车轮定位参数的影响

3.3.3 优化后结果

经过多次对相关硬点三向坐标的交叉、往复调整,选取一组较为优秀的目标函数值呈现如下。

通过观察优化后仿真结果(图12~16)可以发现:调整硬点之后在轮跳运动时车轮外倾角和前束角均控制在2°以内;侧向滑移量缩小至15mm;转向运动时最大转角下的阿克曼角为10°。优化后的各项参数都达到了目标数值。

图12 优化后车轮外倾角

图13 优化后车轮前束角

图14 优化后侧向滑移量

图15 优化后左侧轮转向角

图16 优化后右侧轮转向角

4 总结

本文在参考大量汽车前悬架和转向系统动力学研究的基础上,分析常用的前悬架动力学仿真优化方法,总结了现有方式的不便之处。创新的利用ADAMS/View模块对汽车双横臂独立悬架进行了建模,开展了轮跳和转向的联合运动仿真。介绍了双横臂式独立悬架和齿轮齿条式转向机构的调整经验,并通过对仿真的结果分析和硬点坐标的调整优化,减小了前悬架运动过程中的车轮参数变化,优化了转向阿克曼角,达到提升车辆的行驶稳定性和转向的平顺性的目的。

相较于常规的仿真优化方法来说,本文介绍的联合仿真优化法在参数的查看和调整过程中更加直观方便,优化设计的过程更加高效。

但同时联合仿真的方式也有不足之处:一是由于View 模块中的动力学模型需要手动编辑驱动函数和测量函数,因此准备工作比较繁琐;二是为了方便参数的观察,暂时只进行了各工况顺序仿真,而没有进行交错仿真,还需要进一步的完善。