汽车零部件点焊柔性工作站的仿真应用

秦承华,黄蜜,杨黄锐

(东风(武汉)实业有限公司,湖北武汉 430000)

0 引言

机器人焊接技术在汽车制造业中的应用越来越成熟,焊接机器人工作站得到了越来越广泛的应用。汽车零部件制造商投入的机器人工作站都向柔性化、智能化以及高效化的方向发展。汽车零部件点焊多以六轴机器人配焊枪应用,其运动空间大,运动轨迹复杂,后期现场调试示教工作量大,环境恶劣,机器人的可焊性直接影响工作站整体规划的可行性,因此对机器人的焊接运动进行仿真分析对于工作站的布局、焊接设备的选型、夹具的设计具有非常重要的意义。

本文作者论述了利用西门子Process Simulate 软件对汽车零部件点焊工作站焊接产品进行模拟仿真,对工作站的整体规划、机器人的运动轨迹、焊枪选型以及碰撞干涉等进行虚拟三维分析并最终进行机器人离线编程,为柔性点焊工作站提供高效的解决方案。

1 项目概述

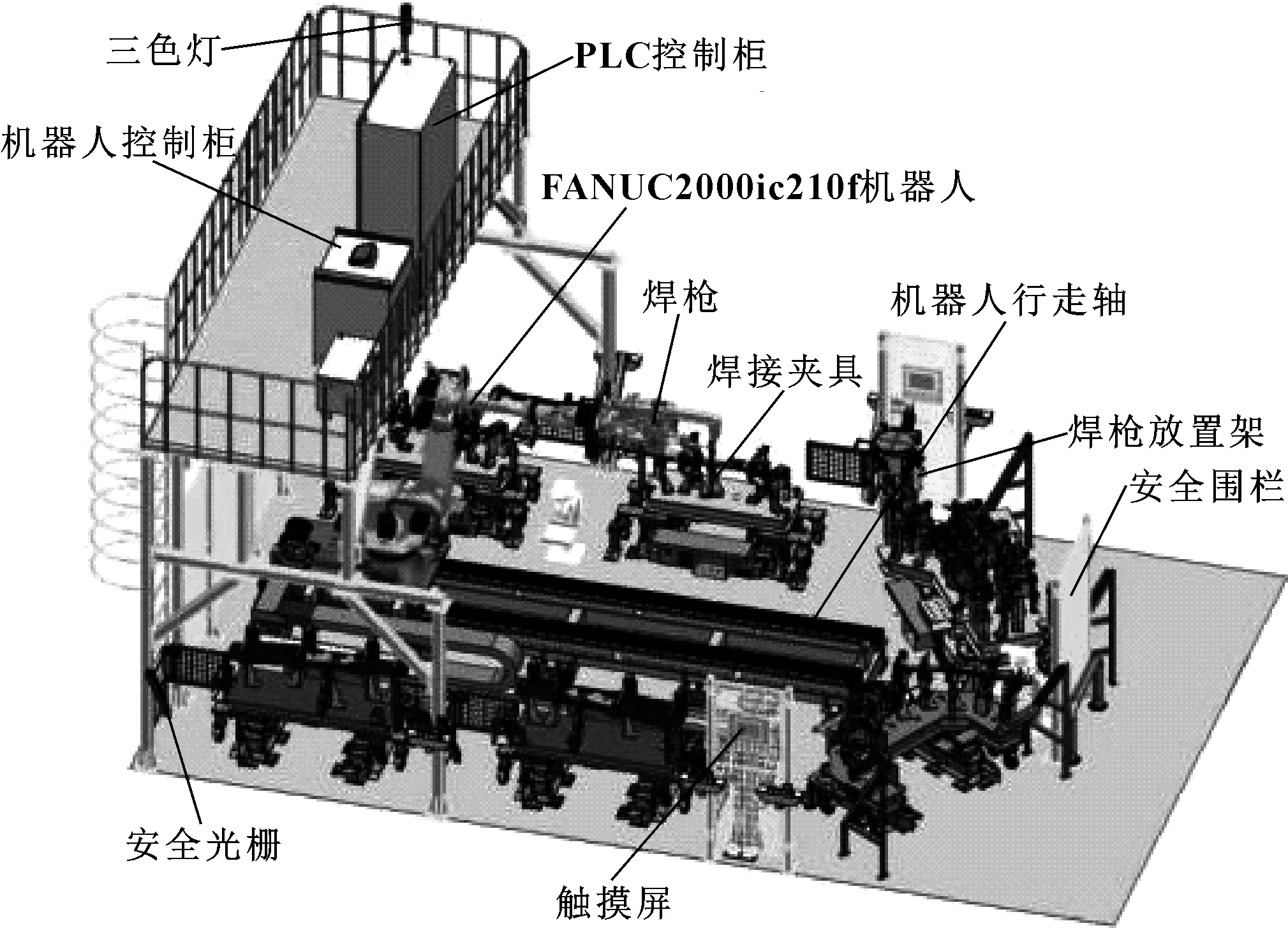

本项目针对目前在生产的小产能产品ASE-2左&右纵梁补丁板[如图1(a)]、P24左&右风窗支柱[如图1(b)]、HZH左&右前A柱[如图1(c)]、TX9左&右弧形里板[如图1(d)]4种手工焊接产品进行改造,共6套夹具集成于柔性点焊自动工作站进行生产。另外,今后小产量的新能源车型等新产品都可以集成于此工作站中。为提高车间闲置机器人的利用率,同时降低成本,项目利用已有FANUC2000ic210f机器人改造完成。

图1 本文作者的研究对象

2 点焊工作站的规划与仿真分析

2.1 工作站方案规划

初版方案如图2所示,FANUC2000ic210f机器人以行走的方式进行焊接。为保证工作站的柔性化,机器人配备ATC(Auto Tool Change),可携带X型焊枪和C型焊枪进行焊接。X型焊枪适用于产品上的水平焊点和焊点法向垂直的焊点,C型焊枪则适用于垂直焊点和焊点法向水平的焊点[1]。机器人在焊接不同类型产品时,可自动切换对应的焊枪进行焊接。工作站设置6个工位,可满足多种产品夹具的切换。

图2 工作站方案布局

2.2 仿真工作站建模

机器人点焊工作站是以机器人为核心的智能焊接生产系统,站内还包含行走轴、焊枪、修磨器、夹具、安全围栏、电控柜、线槽等设备。机器人携带焊枪在焊接过程中运动轨迹复杂,速度快,空间狭小,因此必须对所有设备进行1∶1比例建模,仿真模拟机器人实际焊接运动[2]。虚拟点焊工作站建模流程见图3,此项目中运用NX设计夹具、产品其他外围设备数模等。FANUC2000ic210f机器人数模由厂家提供,初选普电X焊枪型号PWRS1DX-01308-4524-100、C焊枪型号PWRS5DC00100-3625-80,虚拟仿真工作站如图4所示。

图3 建模流程

图4 虚拟工作站

2.3 工作站仿真

2.3.1 机器人布局优化

机器人工作站的布局是工作站设计中非常重要的环节,一旦确定后期将无法更改。在仿真环境中,可以动态呈现机器人的各种姿态,精确验证每一个焊点的可焊性,规避后期安装调试过程中出现焊点不可达的风险。机器人带第七轴可进行长距离的行走,可达范围广,工作站柔性化程度高。一般产品所有焊点都在机器人工作范围内,但会有很多焊点在焊接过程中存在奇异姿态,同时为了保证节拍,减少机器人在作业过程中停留位置以及多姿态切换情况,可以利用Process Simulate中Smart Place模块进行布局的分析与优化[3]。Smart Place功能可以根据机器人作业点包括焊点、修磨点、工具切换点的位置,计算出满足条件机器人原点所在位置。如图5(a)(b)所示,在选择P24左、右风窗支柱焊点和HZH左、右A柱焊点以及换枪点后,Smart Place模块计算出黑色点为满足要求的原点位置,灰色点则是不可达位置,以此调整机器人位置来进行布局的调整与优化。经过布局优化后,机器人生产每一种产品都只需固定在一个位置进行作业,有效提高生产节拍,同时也提高行走轴的使用寿命。

2.3.2 仿真运行分析

机器人焊接作业过程中,焊枪会高速进出夹具狭小的空间,仿真技术可提前进行干涉分析,检查焊枪和夹具设计缺陷,及时进行设计变更保证设备的可行性。Process Simulate软件中,利用Collision功能将所需检测的焊枪(不包含电极帽)、产品和夹具添加到 Collision tree中[如图6(a)],同时设定运动过程中报警最小距离和碰撞检测颜色,报警最大距离3 mm显示浅灰色,碰撞显示深灰色,如图6(b)所示。Collision功能可以动态检测机器人所有运动点中可能存在的碰撞风险,如图7为焊枪与产品和夹具干涉的焊点,干涉点1为焊枪与产品最大距离1.44 mm,需对焊枪电极杆尺寸进行优化设计;干涉点2与夹具销座最大距离1.79 mm,它由夹具设计存在缺陷导致,可以通过优化焊枪姿态和修改夹具设计进行解决。

图5 利用Smart Place功能进行布局优化

图6 利用Collision功能进行碰撞检测设置

图7 干涉检查

2.3.3 机器人焊接路径优化与离线编程

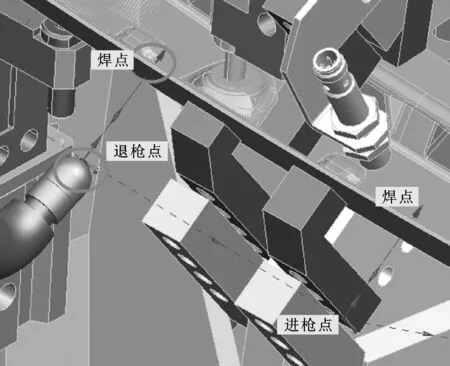

机器人在焊接过程中需要避开设备干涉进行运动,因此机器人的路径规划对生产节拍有重大的影响。点焊机器人的路径包含焊点和过渡点,焊点的姿态和焊接顺序直接影响过渡点的轨迹,因此相同焊接姿态的焊点需排在一起焊接,如图8所示。过渡点是机器人在焊接过程中从一个焊点运动到下一个焊点,为了避开干涉而设置的过程点。在Process Simulate中,利用Path Editor功能,可在焊点前后添加进枪点和退枪点如图9所示,使焊枪以最优姿态避干涉,优化机器人路径。

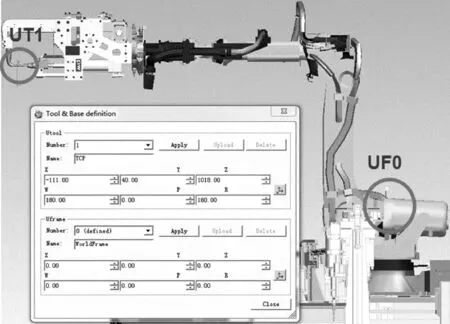

Process Simulate中,对优化后的机器人路径可以通过离线示教编程,获得机器人离线程序。机器人离线编程技术作为焊接工作站开发的革新技术,相比在线编程而言,它能够极大缩短后期现场调试周期和提前预测生产节拍,减少现场调试人员安全风险和设备财产损失[4-5]。Process Simulate中对于已经优化好的机器人路径,先选取UT为焊枪静电极头上坐标,选取UF为机器人的原点坐标系,如图10所示。UT和UF选定后,再对每个点设置焊接规范和运动参数,包括速度、精度。焊接规范和运动参数是影响焊接节拍的关键因素[6]。参数设定完成后对机器人路径进行自动示教,获得*.ls格式的离线程序,如图11所示,再将其转换成机器人示教器识别的*.tp程序后,调整格式后即可下载到FANUC机器人示教器中运行使用。在现场使用过程中,由于设备安装、夹具加工制造都会产生误差,会导致离线程序存在一定的偏差,因此在现场使用过程中还需进行微量的偏移调整。总的来说,利用Process Simulate的离线编程技术指导实际生产,可以很有效地减少现场机器人调试时间,提高生产效率和工艺质量。

图8 焊接时序示意

图9 焊接路径中退枪点与进枪点示意

图10 坐标选取

图11 离线程序

3 结论

本文作者利用Process Simulate仿真平台,在虚拟环境中实现了对柔性焊接工作站的布局规划与工艺优化,焊枪选型和夹具优化设计保证机器人实际作业中的高效性和可行性,提前解决焊接作业过程中干涉碰撞的风险。仿真分析过程中进行机器人路径的优化与离线编程,指导现场调试,缩短项目周期,为汽车自动化焊接柔性工作站的开发提供了参考。