油水分离罐罐顶塌陷原因分析及处理方案

杜晓吉,刘玉平

(陕西煤业化工集团神木天元化工有限公司,陕西榆林 719319)

1 设备概况

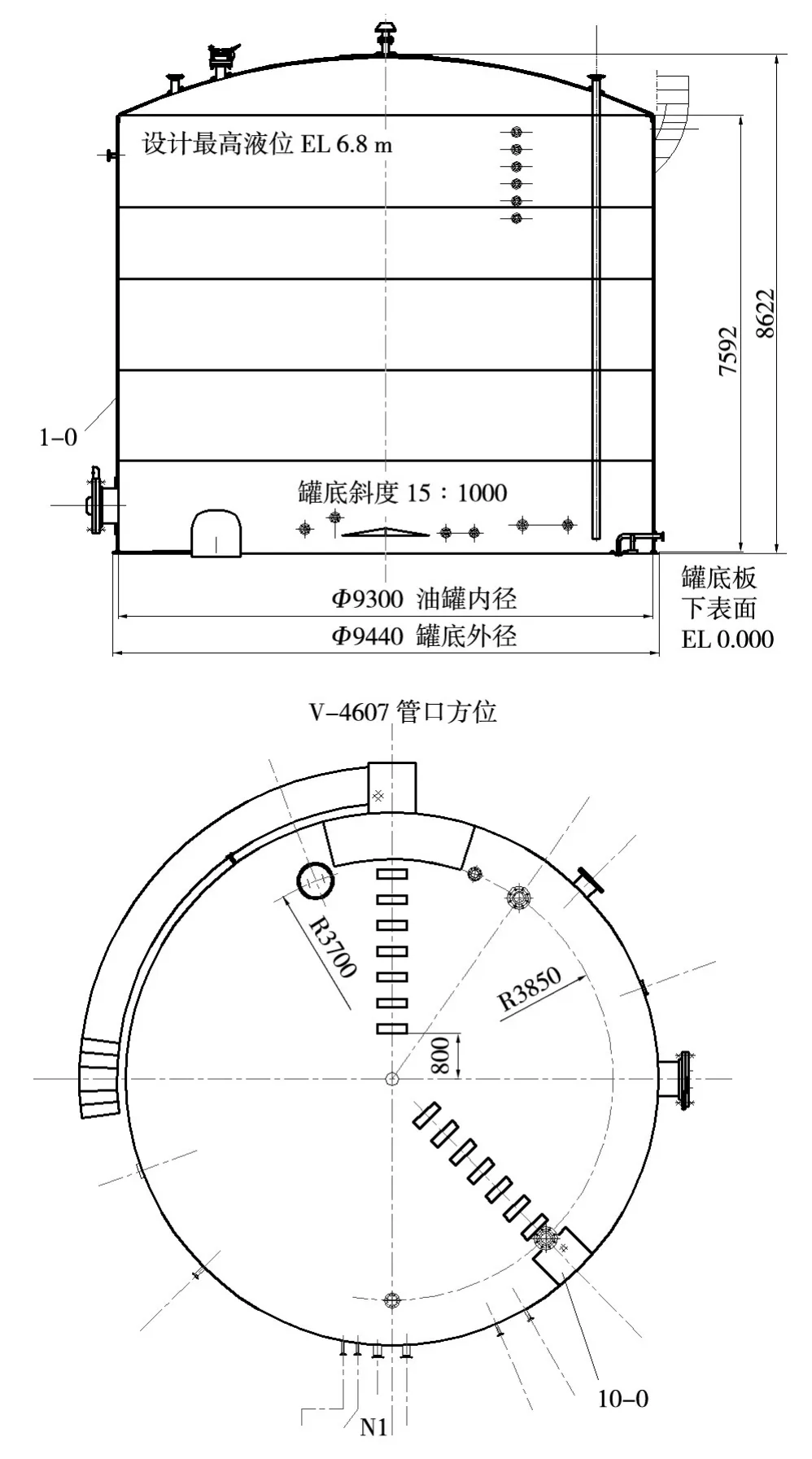

该罐为拱顶结构(图1),于2007年11月投用,材料为Q235B,公称容积400 m3,罐底配备加热器。

2 故障现象

使用过程中发现罐体顶部非放空口有蒸汽外泄,检查发现罐顶塌陷(图2)。

现场查看并对罐壁厚度进行检测,现场实际状态及检测结果如下:①控制室DCS 查看罐内液位,在7.5 m 左右;②罐体顶部以放空总管为中心向下塌陷,塌陷直径约5 m,南侧塌陷部位稍多;③放空管及顶部人孔、取样孔处于敞开状态,有气体排出;④罐顶保温有水痕;⑤上部罐侧壁(8 m 以上)裸露部位(平台支撑件焊接部位),目测有表面腐蚀脱层,厚度检测3.2 mm、3.3 mm;⑥下部罐壁测厚结果为4.71 mm、5.16 mm、4.7 8mm、4.97 mm、5.27 mm、4.7 mm、4.67 mm、4.69 mm、4.74 mm;⑦罐顶测厚前,用锉刀打磨时,发生顶板穿透(图3、图4),穿透部位局部已无金属层,周边金属层厚度约0.8 mm。

3 罐顶受力分析

结合球壳大变形理论及量能分析法[1],确定使用量能分析法进行估算:能量分析法计算公式Pσ=0.3591E(δn/R)2,其中Pσ为临界失稳压力,E 为弹性模量,δn为计算厚度,R 为球壳曲率半径,弹性模量E 一般取210 GPa,R=9600 mm,δn=5 mm。则临界失稳压力,Pσ=20 469.6 Pa;罐顶自重,2384 kg+79.1 kg=2463.1 kg;保温重量,岩棉密度取中位数150 kg/m3,厚度取100 mm,150×50×0.1=750 kg;罐顶投影面积,3.14/4×7.98×7.98=50 m3;假设重力均匀分布,则外压为P=(2463.1+750)×9.8/50=629.7676 Pa。

当腐蚀发生后,最小的安全金属厚度应该为δn=(Pσ/0.3591E)R=[630/(0.3591×210×109)]1/2×9600=0.8736 mm;安全系数取3,则安全厚度δn=0.8736×3=2.6208 mm。即,当腐蚀到金属层厚度为2.6 mm 左右时,罐顶处于不安全状态;而现场实际腐蚀状况是,大面积腐蚀后金属层剩余厚度约0.8 mm(图4 检测结果),且金属层已经出现网状穿孔,个别部位金属层已腐蚀消失。

4 腐蚀定性分析

图1 罐体外形结构型式

图2 罐顶塌陷

图3 顶部测厚时穿透处

图4 顶部取样

现场实际腐蚀情况严重,局部位置金属层已经消失,整个腐蚀产物厚度在3.8~4.2 mm。截取含金属层顶板样品,测量数据如下:含玻璃棉、漆膜及腐蚀后金属层总厚度约1.7 mm,局部金属层厚度约0.8 mm,此处金属层已出现网状穿孔。由此,可大致判断为外部腐蚀层厚度在1 mm 左右,内部腐蚀层为4 mm 左右,腐蚀以内部腐蚀为主。

4.1 顶板内部腐蚀分析

查阅储罐使用期间水质分析台账(表1)。

表1 水质分析台账

氨与碳钢反应,生成氢氧化铁,对碳钢有钝化作用。但当氧气充足时,会导致氢氧化铁分解为氧化铁,对钢材造成腐蚀。3#分离罐液位在2~7.5 m 之间波动,液位降低过程中会有空气进入罐体,因而产生氨腐蚀。加之该罐操作温度长期处于60 ℃左右,加剧了氨腐蚀的产生。据《腐蚀数据与选材手册》[2],碳钢设备对干氨气及液氨的腐蚀速率在0.1 mm/a 以下,但在湿氨气和氨水溶液中,腐蚀速率在1 mm/a 以下。

氯离子与碳钢反应,生成物比较复杂,固态下以氢氧化铁、四氧化三铁存在,结构松散。在取样过程中,顶板腐蚀产物结构松散,与氯离子腐蚀产物较为类似。

4.2 腐蚀产物分析

腐蚀产物中检出少量H2S 和较多NH3,因腐蚀产物成分复杂,无法进行定量分析。从定性分析中可以看出,顶板的腐蚀主要为氨腐蚀所致。硫化氢的来源,因污水来源较多,不能直接判定。

4.3 顶板外部腐蚀分析

外部腐蚀大概有以下2 种可能:①雨水进入保温层后,对罐顶壁侵蚀,GB/T 11835—2007 中指出,岩棉纤维及其粘合剂在有水或水蒸汽环境下会对金属造成腐蚀[3];②焊缝泄漏或顶部腐蚀穿孔后,内部泄漏气体在保温层与顶板外壁处无法泄放,造成腐蚀加剧(根据罐顶情况来看,此项腐蚀的可能性更大一些)。

5 处理方案

维修方面:①拆除拱顶及8 m 以上罐体,重新制作安装;②取消罐顶保温,加设防水挡边,避免保温层下腐蚀的发生;③罐内顶板采用氯乙烯漆进行防护。

使用方面:①操作过程中保持液位缓慢下降,使气体蒸发量填充下降空间,避免大量空气进入罐内;②加强状态监测。

6 结论

该罐顶板主要由于内部顶板长期处于氨蒸汽环境下造成腐蚀,在腐蚀穿孔后,由于外部保温作用,使得原单面腐蚀,变为双面腐蚀,加剧了腐蚀速度,在金属层厚度小于安全厚度后造成塌陷。