活塞铸造气门坑定位加工研究

李 欣,惠 青

(1.滨州渤海活塞有限公司,山东滨州 256602;2.山东省发动机活塞摩擦副重点实验室,山东滨州 256602;3.海纳川(滨州)轻量化汽车部件有限公司,山东滨州 256602)

0 引言

通过活塞气门坑与气门向发动机内输入空气并排出燃烧后的废气。从发动机结构分析,气门可分为进气门和排气门。进气门的作用是将空气吸入发动机内,与燃料混合燃烧;排气门的作用是将燃烧后的废气排出并散热。如果活塞气门坑位置在加工过程中不能保证在公差范围内,活塞在运转过程中会顶撞气门。活塞顶撞气门是指活塞由下止点向上止点运动时与开启的气门碰撞,造成零件损伤的现象。

1 技术要求

活塞外圆与铸造气门坑的位置精度控制气门与气门坑的密封程度。产品的技术特性是气门坑及燃烧室均属于铸造成型,不允许对气门坑及燃烧室进行机械加工。这种产品设计不但降低了产品加工成本,而且利用铸造技术提高气门与气门坑的密封程度,避免了气门坑位置因机械加工造成的装配误差。铸造气门坑相对于整个活塞中心的位置公差要求为0.2 mm,燃烧室相对于整个活塞中心的位置要求也为0.2 mm,相比其他同类产品铸造成型的气门坑及燃烧室,该类型产品的位置公差设计非常严格。在活塞整个加工过程中,加工定位基准的选择是保证气门坑与活塞外圆位置精度的关键,同时对于活塞的整个加工流程也是一个难点。

2 加工定位基准的选择

对于传统的整个活塞加工流程,根据活塞的结构设计、设备、工装的选择,一般选择活塞止口作为加工定位基准。以活塞止口作为加工定位基准加工活塞外圆后,活塞气门坑与外圆的位置度超出0.2 mm,不符合产品设计要求,因此需要重新选择加工定位基准[1]。

经过试验,设计活塞气门坑为加工定位基准,加工活塞外圆可以保证铸造气门坑与活塞外圆的位置精度。但是在加工活塞其他质量特性过程中,由于定位装夹不准确,不能保证活塞其他质量特性在设计要求范围内,需要将活塞整个加工过程的加工定位基准进行转换。经过多次试验,选择活塞铸造气门坑为活塞止口的加工定位基准,加工活塞止口,后续工序以活塞止口为加工定位基准进行加工。经过加工定位基准转换后,既可以保证气门坑位置相对于活塞中心的位置精度[2],又能保证活塞其他质量特性保证在设计公差范围内。

投制工装夹具。工装夹具包括止口连接盘、止口胎、止口定位块和内腔定位杆。以铸造气门坑和燃烧室为加工定位基准进行定位加工活塞止口,避免在活塞整个加工过程以气门坑为加工定位基准,造成活塞其他质量特性不符合产品的质量要求。在加工过程中利用止口定位块控制固定活塞,加工活塞止口,使活塞气门坑与止口同轴度保证在0.1 mm 以内,后续工序以活塞止口为加工定位基准加工活塞外圆,可以保证气门与活塞外圆位置在0.2 mm 以内。

图1 环槽垂直度CPK 值

3 试验验证

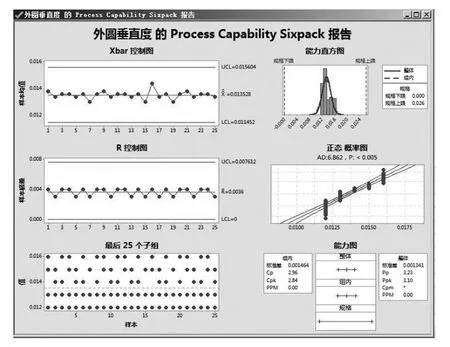

选取125 只产品进行验证。以活塞铸造气门坑定位加工活塞后,测量活塞环槽垂直度、外圆垂直度,测量结果验证CPK(机械加工过程能力)值在1.67 以上,如图1 和图2 所示。表明以活塞铸造气门坑为定位基准的整个加工过程的加工能力是稳定的,以铸造气门坑为加工定位基准加工此类型活塞可以保证质量要求。

图2 外圆垂直度CPK 值

4 结论

整个加工过程通过定位基准的转换,保证了活塞外圆与铸造气门的位置精度,解决了铸造气门坑因无法加工导致位置精度超差的难题。为铸造气门坑的活塞提供了一种新的加工方法,既提高了经济效益,又解决机械加工难题。