基于“热失控”规律的香菇微波干燥工艺优化

张志勇,李元强,刘成海,燕子豪,朱 勇,张友朋,赵月明,郑先哲

(东北农业大学工程学院,黑龙江 哈尔滨 150030)

香菇是一种营养价值丰富的食用真菌,富含蛋白质、氨基酸、膳食纤维、矿物质、维生素以及香菇多糖和各种活性因子,具有抗氧化性、抗肿瘤、防癌、降低胆固醇和降血压等营养功效[1-2]。鲜香菇质地细嫩,含水率高达80%(湿基)以上,采收后鲜度迅速下降,从而会引起开伞、菌褶褐变、菇体萎缩等问题,影响风味和商品价值。故香菇不易贮存,若将其干燥则附加值倍增[3]。

微波干燥具有选择性加热[4],物料温度分布内高外低[5]等特点,可以大大缩短干燥时间,提高干燥效率和能量利用率[6-7]。但微波干燥存在干燥不均匀的现象[8],如果不合理的控制,会导致较差的产品品质[9-10]。香菇微波干燥后期容易出现“热失控”现象,这是由于微波与物质的相互作用导致的一种非稳定的热现象,表现为稳态温度发生突变,介质温度瞬时急剧升高[11]。“热失控”现象是导致香菇中心烧焦问题的主要原因,限制微波技术在香菇干燥生产中的应用。微波间歇干燥技术具有干燥速度快、操作适应性强、产品品质较好等优点[12]。近几年来,在农产品生产和加工过程中得到广泛应用。朱德泉等[13]进行了山核桃坚果分段变功率微波干燥工艺的研究;张黎华等[14-15]研究了银杏果和酒糟微波间歇干燥工艺,都取得了较好的应用效果。采用间歇式微波干燥工艺干燥香菇,有望弥补热量分布不均的问题,从而避免干燥过程中发生“热失控”现象。

数值模拟可以按照系统的特性和要求建立数学模型,在计算机上求解数学模型,取得接近实际系统的信息[16]。建立仿真模型可以避免多次实验,同时避免实验条件的限制,缩短研究周期[17]。对实际物料微波加热而言,仅利用仪器设备如红外热成像仪采集物料表面温度分布或利用热电偶测量物料内部有限位置点的温度值,无法得到完整的温度场信息[18]。而基于香菇的热物理特性(比热、介电特性和导热系数等)建立与实际微波干燥过程相符的数学模型,利用COMSOL Multiphysics仿真软件模拟微波加热过程中香菇内部微波能吸收分布,可以优化微波干燥过程[19]。

目前,国内外已经有关于香菇微波干燥的相关研究。王俊等[20]进行微波干燥香菇实验,并同热风、远红外干燥香菇作比较,结果表明微波干燥香菇优于热风、远红外干燥,并从理论上分析温度分布规律;Das等[2]进行交替微波和对流热风联合干燥实验,并优化出最佳的工艺方案,从而提高干燥品质;Lombrana等[21]研究不同温度对微波干燥切片香菇的质量影响,发现微波干燥中产生的高热量会导致较差的产品质量。探究微波干燥过程中温度和含水率变化以及微波能的吸收规律有助于指导优化微波干燥工艺,宋月等[22]研究微波泡沫干燥果浆过程中温度与水分变化规律,得出能够达到高均匀度的干燥工艺参数;苏晓琳等[19]通过研究微波膨化树莓脆片中的微波能吸收特点,分析温度水分变化规律,得到较优的微波膨化参数组合。目前香菇微波干燥的研究重点是提高香菇干后品质,并且要求降低能耗、提高单元能耗的产出[23]。本实验在单因素试验的基础上,探究香菇在不同微波强度下的干燥特性,并结合数值模拟手段,分析香菇内部电场、温度分布特征,确定微波干燥时香菇内部微波能吸收规律;根据香菇在不同微波强度下的升温特性和温度分布,分析出现“热失控”现象的原因;根据干燥过程中的能量需求特性,提出分段变功率干燥工艺方案,控制香菇微波干燥温度低于其“热失控”温度,以提高能量利用率,改善香菇干后品质。

1 材料与方法

1.1 材料与试剂

香菇:品种为303香菇,购于哈尔滨市香坊区大润发超市。挑选大小相近、直径约5 cm的香菇,初始含水率约为560%(干基,下同)。

1.2 仪器与设备

LG WD800(MG-5521SDV)型微波炉 乐金电子电器有限公司;ARRW60型电子精密天平(精度0.01 g)海奥豪斯公司;点阵LCD红外测温仪 上海世禄仪器有限公司;KD2 pro热特性分析仪 美国Decagon公司。

1.3 方法

1.3.1 单因素试验

以微波强度为试验因素,进行单因素试验。香菇均匀铺于微波炉的托盘上,物料质量为200 g,分别调节微波输出功率在800、640、480、320、160 W进行干燥。实验过程中每隔2 min用红外测温仪测量温度,并取出托盘,用电子精密天平测定其质量,再放回微波炉内继续干燥,直到香菇含水率达到干基含水率11%左右,停止试验。每组干燥条件实验重复3 次,最终取平均值进行数据分析。

1.3.2 指标测定

采用直接干燥法(GB 5009.3—2016《食品中水分的测定》)测定初始含水率。每个阶段的干基含水率通过电子天平测得的质量计算,物料含水率计算方法如式(1)所示:

式中:Mt为物料含水率/%;mi为干燥过程中t时刻物料的质量/g;m0为物料干基质量/g。

失水速率计算方法如式(2)所示[24]:

式中:DR为失水速率/(%/min);Mt1和Mt2分别为干燥时间为t1和t2时香菇的干基含水率/(g/g)。

物料温度测定:干燥过程中香菇表面温度利用红外测温仪进行测定,每隔2 min测定一次,取每次测量的最高温度。

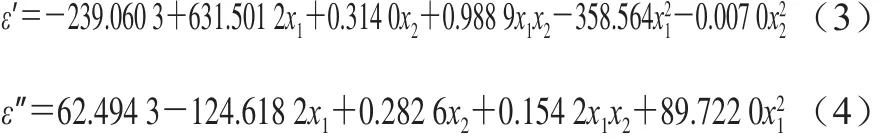

介电特性指标:香菇的介电常数(ε’)和介电损耗因子(ε’’)是温度和含水率的函数,如式(3)和(4)所示[25]:

式中:x1为含水率/(g/g);x2为温度/℃。

热特性指标:香菇的常温下的热特性指标(比热容、导热系数)通过KD2 pro测得,根据使用标准对香菇热特性进行多次测定,取所测数据的平均值作为香菇的热特性指标。

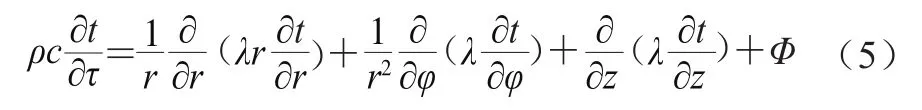

导热微分方程:导热微分方程是描述物料传热过程的数学模型,圆柱坐标系的导热微分方程如式(5)所示:

式中:ρ为密度/(kg/m3);c为比热容/(J/(kg·K));r为导热半径/m;Φ为单位时间内物料单位体积内产生的热量。

1.3.3 香菇微波干燥数值模拟

应用COMSOL Multiphysics 5.3软件中的微波加热模块,在微波强度为4、3.2、2.4、1.6、0.8 W/g时,模拟微波炉内单个香菇内部的电场强度分布及微波能吸收情况。

1.3.3.1 模型建立

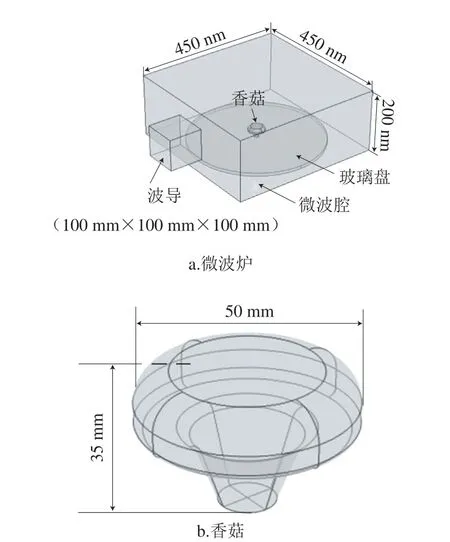

图1 微波加热模型Fig. 1 Microwave heating model

建立微波加热和固体传热耦合模型。微波炉由一个腔体组成,腔体通过一个在TE10模式下工作的矩形波导与一个2.45 GHz的微波源相连。根据微波炉腔的尺寸,建立三维几何模型,如图1所示。箱壁和波导由铜制成,腔内充满空气,香菇置于靠近腔室底部的玻璃转盘上。香菇的热物理特性参数如表1所示。

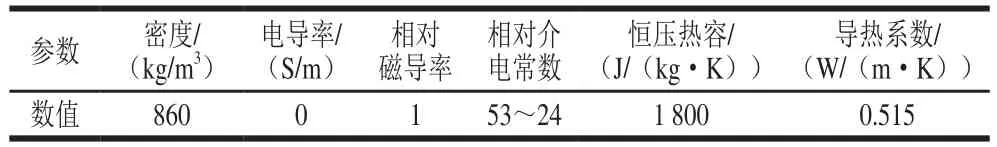

表1 香菇的热物理特性参数Table 1 Thermo-physical properties of shiitake mushrooms

1.3.3.2 模型假设

为简化问题,减少计算时间,对模型作如下假设:1)微波炉壁采用铜质,导电性能良好,厚度忽略不计;2)矩形端口受到横向电场的激发,在传播方向上没有电场分量;3)所有材料均为非磁性材料,磁场的相互作用可以忽略;4)香菇初始温度、含水率均匀分布,不考虑热物理特性参数随温度和水分的变化,假定其均为初始温度和水分的常数;5)不考虑干燥过程中的水分相变。

1.3.3.3 控制方程

电磁场中微波传递过程是由频域麦克斯韦方程计算,如式(6)所示[26]:

式中:μr为相对磁导率;E为电场强度/(V/m);k0为自由空间波数;εr为相对介电常数;j为向量,正向为正,以向为负;σ为电导率/(S/m);ω为角频率/(rad/s);ε0为真空介电常数。

式中:λ0为光在自由空间波长(0.12 m)。

式中:ε’为介电常数;ε’’为介电损耗因子。

在微波干燥过程中,物料内吸收微波能产生体积热如式(9)所示[27]:

式中:Qe为体积热/(W/m3);f为微波频率,本实验中取2.45 GHz;ε0为微波在真空中的介电常数;E为物料内部的电场强度。

结合能量守恒方程将COMSOL中的电磁加热模块与传热模块耦合,如式(10)所示[28]:

式中:ρ为密度/(k g/m3);Cp为比热容/(J/(kg·K));k为导热系数;Qe为单位时间内单位体积中的内热源。

1.3.3.4 网格划分

网格划分是数值模拟过程中获取合理结果的重要步骤。单元尺寸由Nyquist准则校核[29]:

式中:c为真空光速/(m/s)。设置最大单元尺寸为10 mm,对于香菇的网格使用更小的单元尺寸。

1.4 数据处理方法

采用SPSS 19.0软件进行数据统计分析,SigmaPlot 14.0软件进行制图处理。所有实验数据均经过3 次平行实验获得,取平均值。

2 结果与分析

2.1 香菇微波干燥温度变化特性分析

图2 温度特性曲线Fig. 2 Temperature characteristic curves

如图2所示,香菇在不同微波强度下干燥,前期表面温度均迅速升高,当香菇表面达到较高温度后,干燥中期温度升高缓慢,干燥后期温度又迅速升高。这与王俊等[20]微波干燥香菇实验研究的结果相符合。进一步分析可知,干燥中期阶段与微波强度关系密切,微波强度越大,其进入干燥中期所需要的时间越短,干燥中期的温度越高。干燥后期,香菇温度在短时间内迅速达到100 ℃以上,部分香菇中心出现烧焦现象,这是导致香菇微波干燥质量问题的主要原因。

干燥过程中,微波在香菇内产生的微波体积热主要用于热积累、水分蒸发潜热、内部热扩散、边界热对流。在微波加热过程中,微波传递规律符合麦克斯韦方程组,温度场遵循热传导方程,被加热物料吸收微波能转化为体积热能使其温度升高。由式(9)物料吸收微波能产生体积热的公式可知,在f、E一定时,物料产生的微波体积热只与ε’有关。一般而言,随温度上升,会引起加热体系电磁特性变化。由式(4)可知,介电损耗因子是温度和含水率的非线性函数,其中,温度对介电损耗因子的影响较大,介电损耗因子随着温度的升高而增大,介电损耗因子增大,产生体积热也随之增大,形成正以馈,温度加速升高[30]。随着香菇内热量逐渐积累,干燥后期含水率较低时,干燥温度剧增,从而发生“热失控”现象。结合微波加热机理对“热失控”现象分析可知,“热失控”是微波和以应体系相互作用形成的正以馈结果。如图2所示,香菇在不同微波强度下加热,发生“热失控”临界温度都在80~100 ℃之间。控制干燥过程中最高温度不超过发生“热失控”的临界温度,可避免香菇发生过热烧焦问题。

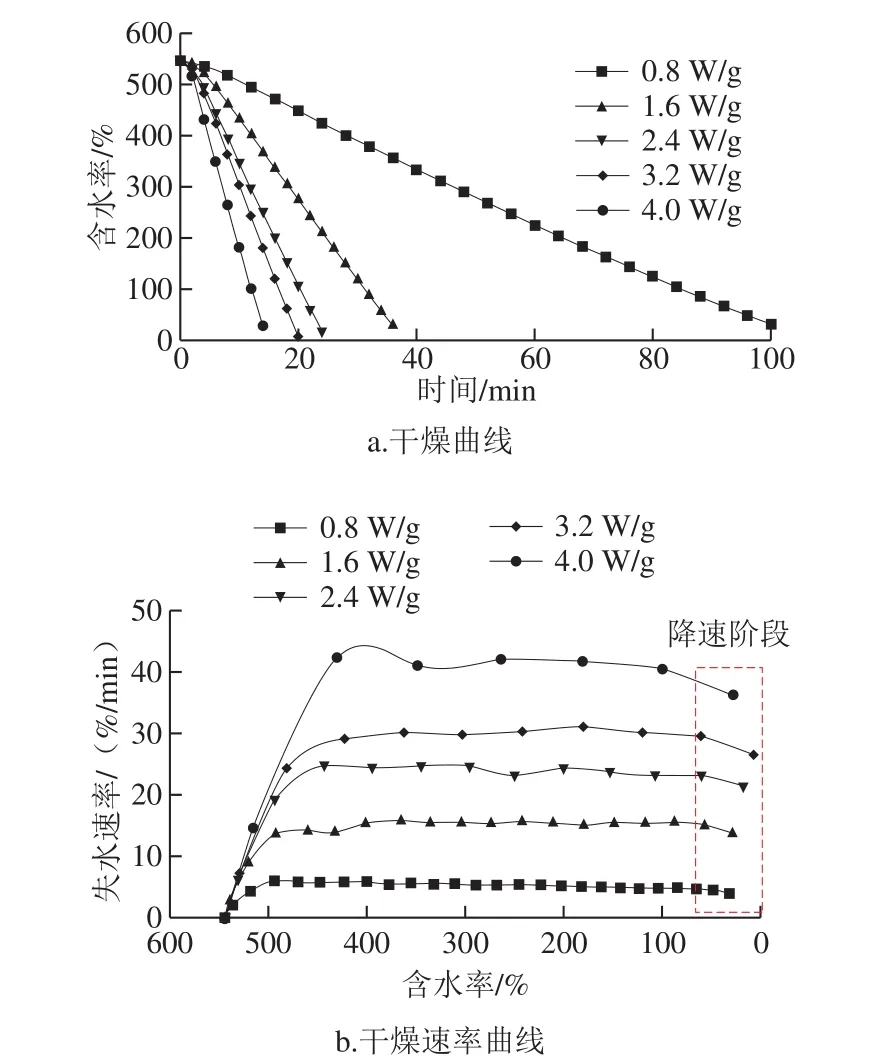

2.2 香菇微波干燥含水率变化特性分析

图3 不同微波强度下的干燥特性Fig. 3 Drying characteristics at different microwave powers

如图3a所示,初期含水率下降缓慢,随后基本以恒定速率降低,后期稍有下降但不明显。如图3b所示,香菇微波干燥过程中失水速率在初期迅速上升,中期趋于平稳,后期稍有下降,这与温度变化规律相对应。由图3b知,升速阶段时间较短,微波强度4 W/g时干燥约2 min即可进入恒速阶段,其他微波强度4 min后也进入恒速阶段;降速阶段不显著,这是由本研究干燥至安全含水率(13%)后停止干燥的实验安排所致,干燥后期干燥速率下降后约4 min香菇含水率即可达到安全含水率,所以降速阶段曲线不明显。初期香菇内水分吸收微波能使温度升高,由于香菇含水率较高,其内部迅速产生蒸汽,形成压力梯度,驱动水分流向表面,该阶段微波能主要用于使物料升温、形成压力梯度,干燥速率随温度升高逐渐提高。当吸收微波能与向外扩散的水分所需要的能量达到平衡时,干燥进入恒速阶段。恒速期香菇单位时间减少的质量趋于一致,在恒速干燥阶段,物料的水分多为自由水,失水速率较快,香菇内水分大多都在恒速阶段去除。干燥过程后期,香菇含水率较低,失水速率也随之降低。含水率为30%左右时,干燥速率稍有下降,干燥速率由恒速期转入降速期,这与一般物料微波干燥有差异,主要是由于香菇本身特质(疏松多孔、含水率高等)导致。进一步分析可知,失水速率转入降速期与发生“热失控”的时刻相近,干燥后期,随着香菇热量的积累,介电损耗因子变大,吸收微波能力增强,产生的热量增加,然而香菇内水分变少,蒸发潜热降低。该阶段产生的热量增加而散失的热量减少,导致温度短时间内迅速升高,从而发生“热失控”现象。由上述分析可知,香菇微波干燥“热失控”发生在干燥后期,含水率达到较低水平时。前期干燥温度稍高不会引起“热失控”问题,所以着重控制后期干燥温度即可避免“热失控”问题。

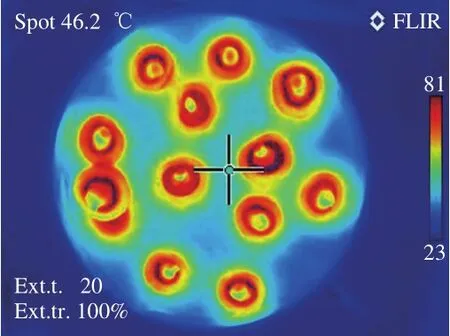

2.3 香菇内部温度分布特征分析

图4 微波干燥香菇时温度分布Fig. 4 Temperature distribution during microwave drying of shiitake mushrooms

如图4所示,香菇不同个体间温度分布相似且无明显差异,香菇个体不同部位上的温度存在较大差异,香菇褶和香菇柄的结合部位温度较高。这与香菇生产中的中心烧焦位置相符合。

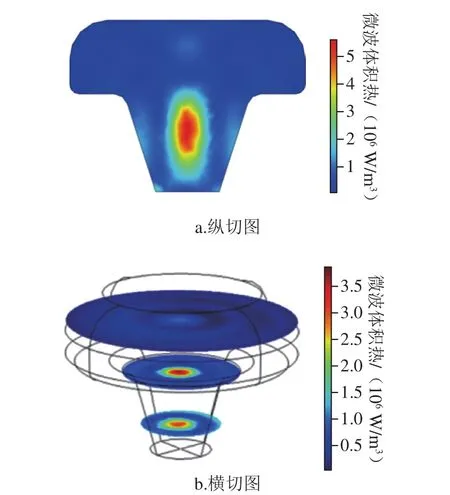

香菇内部热量分布特征通过实验难以获得,使用COMSOL对香菇微波干燥过程进行数值模拟,可以获取香菇内部微波体积热分布特点。香菇个体内部微波体积热数值模拟结果如图5所示。由模拟结果可知,香菇微波干燥过程中内外同时加热,微波加热的这种特性可以极大提高干燥速率。但微波干燥不均匀的特点也尤为突出,香菇模型内部存在明显的“热点”区域,该区域位于菇褶与菇柄结合部位,这与红外成像照片所以映的结果相似。出现“热点”是由微波聚焦作用所致,聚焦或内部加热集中是微波加热与传统加热方法相比最显著的特点之一,这与物料的形状、大小、介电特性都有复杂的关系,由于微波在透过物料时,会向中心方向发生一定角度的折射,从而在物料内部出现微波浓度高的区域[31]。香菇特有的形状及尺寸使其中心出现该形式的聚焦效应。出现“热点”将导致香菇该区域热量累积,使该区域含水率低于其他部位,这也使香菇不同部位干燥不均匀,导致香菇中心部位先发生“热失控”,先出现过热烧焦现象。由图5b可知,香菇内部沿径向的微波体积热分布规律相同,均表现出中心高于边缘,这与红外照片所呈现的特征基本一致。微波干燥香菇内部温度分布不均的问题,严重影响香菇干后质量。如果在某些特定情况下将香菇切片处理,或引入缓苏工艺,有望解决香菇微波干燥存在温度分布不均匀的问题,提高干后品质。

图5 香菇内部微波体积热分布Fig. 5 Microwave volumetric heating of shiitake mushrooms

2.4 香菇微波干燥工艺优化

香菇微波干燥存在的问题主要有以下两点:1)干燥后期温度过高,出现“热失控”现象,导致香菇被烧焦;2)微波能在香菇内部分布不均匀,使香菇内部体积热分布不均匀,在香菇内部出现“热点”区域,不同部位干燥速率不一致。

依据香菇微波干燥实验得到的温度变化特性,可以调节合理的微波强度和干燥时间,控制香菇干燥过程中的温度不超过“热失控”的临界温度,解决干燥过程中过热烧焦的问题。由实验数据可知,微波强度为1.6 W/g时,干燥时间为40 min,干燥效率明显低于微波强度2.4 W/g;微波强度为0.8 W/g时,耗时约100 min,干燥效率最低。全程低微波功率干燥效率低,不能发挥微波干燥的优越性,不能满足工业化生产的需要。前期微波强度为2.4、3.2、4 W/g时,全程干燥时间都在20 min左右,干燥效率较高。但微波强度为4 W/g时,干燥过于剧烈,香菇表层颜色加深严重,因此前期微波强度宜选取2.4 W/g和3.2 W/g。由香菇微波干燥温度变化规律可知,后期功率为0.8 W/g时,干燥温度明显低于其他微波强度水平,且发生“热失控”的过程比较平缓,后期微波强度采用0.8 W/g,可有效防止发生过热烧焦问题。

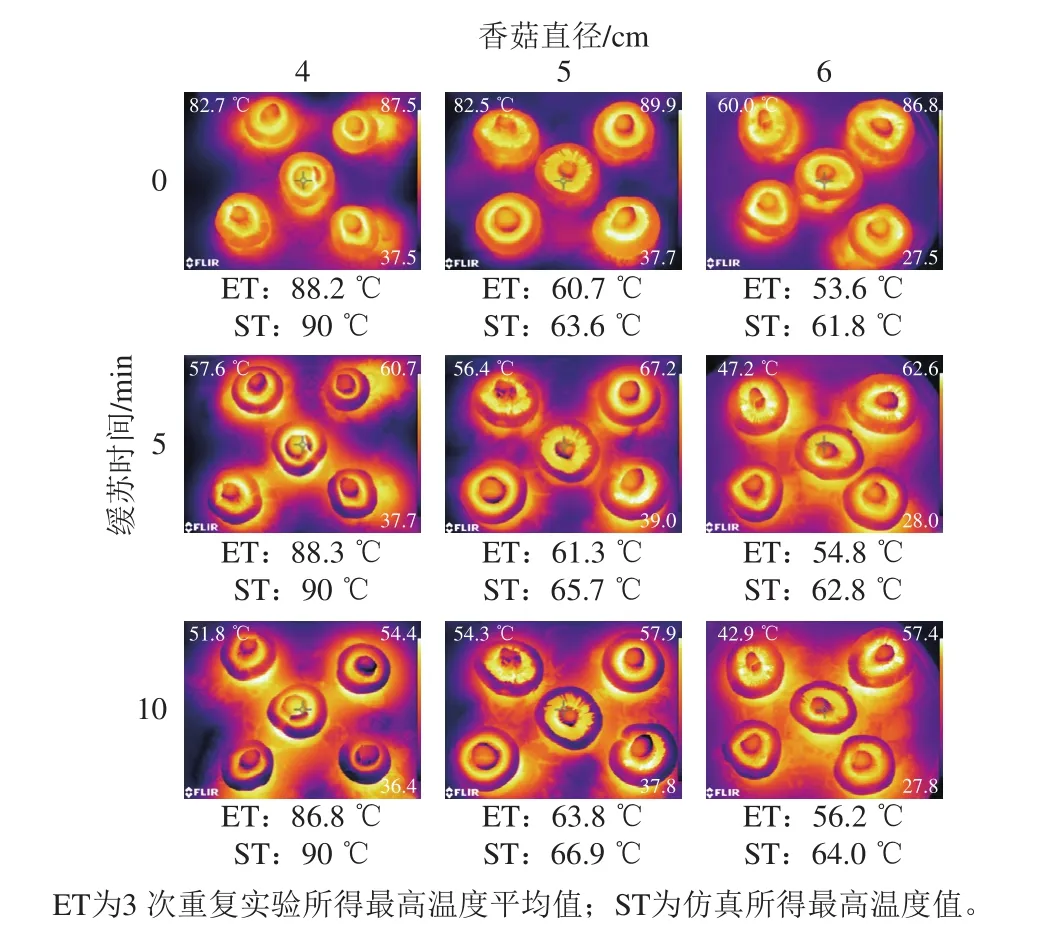

图6 香菇缓苏实验结果Fig. 6 Determination of optimal time interval for two-stage variable power program

图7 不同缓苏时间下香菇内外温度差仿真图Fig. 7 Simulation of the temperature difference between the interior and exterior of shiitake mushrooms under different time intervals

采用合理的缓苏时间,可缓解微波加热不均匀的问题,在香菇内部最高温度达到约90 ℃时,停止微波干燥,进行缓苏,内部“热点”区域的热量向外侧低温区域传递,使热量分布均匀。依据香菇微波干燥仿真的温度值,对香菇缓苏过程进行模拟,获得内外温差变化趋势,该结果可用于指导确定合适的缓苏时间。由于香菇体型有差异,研究中选择直径为4、5、6 cm的香菇进行缓苏数值模拟,并进行实验验证,结果如图6所示。实验发现,不同体型的香菇干燥过程中都会出现中心聚焦效应,实验测得的最高温度值稍低于仿真结果,这是由于模拟中没有考虑微波缓苏时香菇表层与周围空气自然对流换热。不同体型香菇仿真所得香菇内外温度差在5 min时分别为4.7、6.9、8.2 ℃。香菇缓苏过程内外温度差仿真结果如图7所示,可知香菇内部温度达到80~90 ℃时,外表温度约50~60 ℃。缓苏5 min后温差变化变小,若缓苏时间过长,热量散失增多、降低干燥效率。香菇缓苏起始的内部温度明显高于外表面;缓苏5 min时,香菇内部热量分布趋于均匀;缓苏10 min后,香菇内部温度基本保持一致。

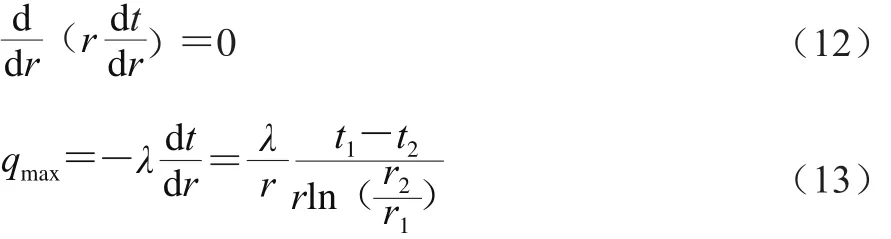

依据式(5)导热微分方程对香菇缓苏过程进行理论分析,用圆柱坐标系微分方程对该导热问题进行求解。香菇缓苏过程无内热源,由导热微分方程式可化简为式(12),可得热流密度q如式(13)所示。温差最大时,计算所得热流密度为最大值qmax;温度分布相同时热流密度最小,q=0。以qmax/2作为热流密度平均值,对传热进行近似计算。通过整个香菇的热流量为常量,如式(14)计算获得。根据热流量可以获得香菇表面温度随时间的变化量,如式(15)所示。通过估算得,Δt/Δτ=0.06 ℃/s,即缓苏7 min后,香菇内外温差约5 ℃,这与数值模拟所得结果接近。

式中:r1为内部高温区域半径/m;r2为香菇半径/m;t1为内部温度/℃;t2为香菇外表面温度/℃;r=(r1+r2)/2。

式中:m为香菇低温区域质量/kg;c为香菇比热容/(J/(kg·K))。

依据上述结果,拟定如下分段变功率干燥工艺方案。前期微波强度为2.4 W/g和3.2 W/g,干燥至表面最高温度达到90 ℃时停止干燥;进行缓苏5 min;再调节后期微波强度为0.8 W/g,干燥至安全含水率以下。按照以上方案进行验证实验,每组实验重复3 次,取温度平均值进行数据处理。由图8可知,表面最高温度达到90 ℃,缓苏5 min后,温度降低到58 ℃左右,这与仿真和理论计算的结果相近。后期微波强度0.8 W/g时,最高温度达到90 ℃时干燥完毕,香菇整体温度约70~80 ℃,可以防止发生“热失控”现象,避免香菇出现过热烧焦等严重的品质问题。前期功率为2.4 W/g时,所需要的干燥时间较短,这是由于前期干燥至物料达到90 ℃这个阶段干燥去水较多。综上所知,缓苏工艺可以有效控制干燥温度,前期微波强度宜采用2.4 W/g,后期微波强度宜采用0.8 W/g,干燥时间约为40 min。与恒定微波强度干燥相比,该干燥工艺可以控制整体温度在发生“热失控”的临界温度以下,香菇不同部位温度分布更均匀,不会出现中心过热烧焦问题,且干燥效率和能量利用率更高。

图8 验证实验温度变化曲线Fig. 8 Temperature variation curves obtained in validation experiments

采用分段变功率干燥工艺,可以将香菇微波干燥温度控制在安全范围内,避免出现“热失控”,从而可以防止香菇过热烧焦。同时该干燥工艺可以保证干燥效率,而且这种按能量需求进行供给的模式,可以提高能量利用率,降低能耗。缓苏过程可以缓解微波干燥不均匀的问题,解决香菇微波干燥中心易烧焦的问题。该工艺方案能够在保证干燥效率的同时提高产品质量。

3 结 论

在香菇微波干燥过程后期,香菇表面温度在80~100 ℃左右会出现“热失控”现象,这是影响香菇微波干燥质量问题、导致香菇过热烧焦的主要原因之一。

香菇微波干燥过程中,香菇个体内部微波体积热分布不均匀,在中心位置出现“热点”区域,不同部位干燥速率不同,导致中心“热点”区域出现烧焦问题,合理缓苏可缓解香菇微波体积热分布不均匀的问题。

采用分段变功率的干燥方案,可以控制香菇干燥过程中温度保持在安全范围内,而且可以提高能量利用效率。前期微波强度为2.4 W/g,后期微波强度为0.8 W/g,缓苏5 min时,整体温度可以控制在80 ℃以下,既避免热失控现象出现,又尽量提高微波能利用率。本研究结果可用于指导香菇微波干燥工业化生产。