密封元器件水汽含量时效变化研究

刘庆川

(中国电子科技集团公司第四十七研究所,沈阳110032)

1 引言

聚合物作为一种芯片粘接材料被广泛使用在各类元器件中。相比于合金片,这种芯片粘接固定方式对芯片背面金属化没有专门要求,根据聚合物掺杂成分的不同,可满足导电或绝缘等不同环境。但由于聚合物粘接剂自身属性的特点,易吸附和挥发气体,在密封元器件中,若工艺控制不当,往往随着服役时间的增加,内部气氛会变得恶劣。内部水汽含量是影响密封电子元器件可靠性的一个重要因素。与内部水汽含量有关的失效模式有腐蚀、离子粘污、电迁移、金属迁移、机械损伤、介质、分层等[1-5]。

贾松良等研究了密封腔体内水汽引起的三个主要失效机理以及水汽的主要来源,指出只要找到器件封装内水汽的主要来源,不大于5000ppm的指标将容易达到[6]。肖玲等人在材料选用、工艺参数设置、工艺过程控制等方面入手,形成控制规范,已用于各种混合电路的封装生产,令水汽含量合格率有了明显提高[7]。王林等人指出,集成电路封装内部水汽主要是由封装环境气氛中的水份及封装管壳和芯片表面吸附的水汽造成,介绍了纯氮气气氛保护封装、增加红外烘烤等控制集成电路内部水汽含量的措施[8]。谈侃侃、李双江等人研究证明,无论何种导电胶,清洗后烘焙的电路,水汽含量低于未烘焙的电路,且随烘焙时间延长,水汽含量逐步降低[9]。前人在水汽方面的研究成果颇多,但对时效条件下水汽含量变化趋势和寿命预测研究尚少,存有空白。

在此以陶瓷封装典型器件为研究对象,首先通过封装工艺控制和高温预烘焙,尽可能排除聚合物中吸附的水汽和二氧化碳等不良气氛。进一步,将样品分为三组:第一组高温贮存环境,研究不同烘焙时间条件下,水汽含量随时间的变化;第二组温度循环环境,绘制多次循环后水汽变化曲线图;第三组样品在常温中静置,研究时效与聚合物溢气的关系。最后通过拟合和外推方法,将三组结果进行对比,得出加速条件与实际时间的等效关系。

2 试验方案

研究以JM7000导热胶作为粘接剂,采用洁净热风箱式炉完成固化,固化温度300℃,固化时间15分钟,保护气氛为一个大气压99.999%高纯氮气。芯片尺寸4×4mm,外壳为陶瓷DIP40,腔体体积92mm3,如图1所示。用低温烧结方式完成密封,在密封前加以适当预烘焙去除聚合物粘接剂中吸附的气体。

图1 电路外观图

将样品按如下方案分为三组分别进行试验:

A组样品30只,分别编号为1#~30#,放置在150℃高温贮存环境中,每过50小时取出3只做水汽含量测试,最多烘焙到550小时,从第100小时开始测量数据;

B组样品30只,分别编号为31#~60#,放入高低温箱中,设定-55℃~150℃温度循环,每隔50次取出3只做水汽含量测试,最多循环550次,从第100次开始测量数据;

C组样品12只,分别编号为61#~72#,静置在25℃恒温环境中,每隔3个月取出3只做水汽含量测试,最多静置到12个月。

样品分组与试验条件如表1所示。测试方法按照GJB 548B-2005进行,试验单位为电子四院。

表1 样品分组与试验条件对应表

3 试验结果与分析

3.1 A、B、C三组样品水汽含量测试结果

按照试验条件规定的时间,对上述A、B、C三组样品进行取样,测量水汽含量,结果分别如表2、表3、表 4所示。

表2 水汽含量随高温贮存时间变化

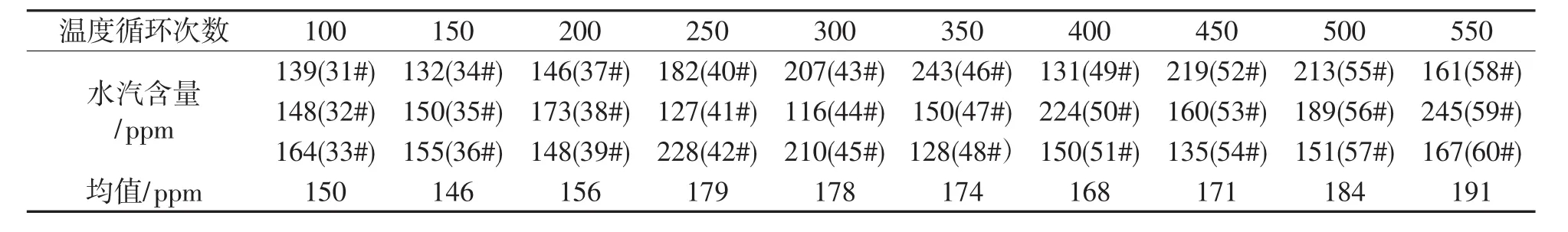

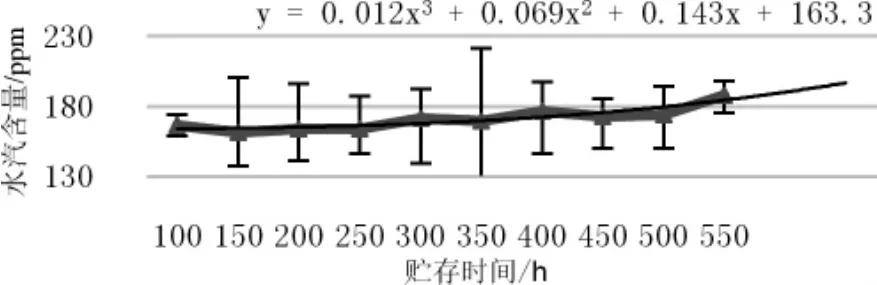

表3 水汽含量随温度循环次数变化

表4 水汽含量随常温静置时间变化

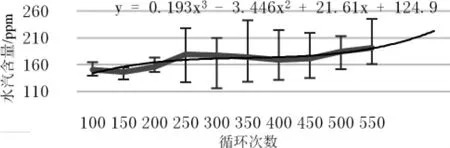

从水汽测试数据可以看出,高温贮存的A组样品水汽含量最小值出现在150小时,为137ppm,最大值出现在350小时,为221ppm。A组样品水汽含量均值最小值出现在150小时,为161ppm,均值最大值出现在550小时,为188ppm,随着高温贮存时间增加,水汽含量均值整体呈现变大的趋势,并在第550小时表现出较大的增量。温度循环的B组样品水汽含量最小值出现在300次,为116ppm,最大值出现在550次,为245ppm。B组样品水汽含量均值最小值出现在150次,为146ppm,均值最大值出现在550次,为191ppm,随着温度循环次数增加,水汽含量均值整体呈现增大趋势,并在第500次和550次表现出较大的增量。

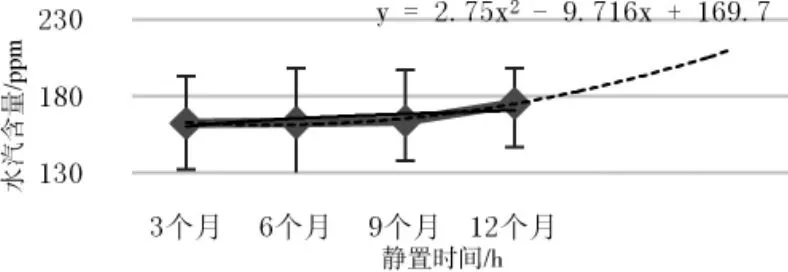

常温静置的C组样品水汽含量最小值出现在6个月,为127ppm,最大值出现在12个月,为198ppm。C组样品水汽含量均值最小值出现在3个月,为162ppm,均值最大值出现在12月,为175ppm,随着温度循环次数增加,水汽含量均值整体呈现变大的趋势,并在第12个月表现出较大的增量。

3.2 水汽测试结果数据分析及拟合

水汽测试所测量到的水汽含量,可能有3个来源:一是密封时腔体内即存在的微量水汽,这类水汽含量较低,一般在100ppm以下;二是水汽测试时,针头刺破外壳时,引入的水汽气氛,这些试验引入的误差水汽含量较少,无法量化,一般默认为对试验结果无影响;三是密封外壳缓慢漏气,外界空气逐渐进入密封腔体内,这种情况发生后,腔体内部水汽含量会不可逆的急剧升高,一般在水汽含量超过5000ppm后,电路失效可能性将迅速增加;四是聚合物导热胶缓慢溢气,一方面是逐步释放吸附的水和二氧化碳,另一方面是聚合物逐渐分解,产生新的有害气体。

从测试结果看,水汽含量没有发生失控式激增,说明水汽来源主要是聚合物的缓慢溢气。根据A、B、C三组样品水汽含量测试结果绘制出散点图,并利用预测曲线采用多阶表达式分别拟合出结果,如图2、图3、图4所示:

图2 水汽含量随高温贮存时间变化曲线及拟合

图3 水汽含量随温度循环次数变化曲线及拟合

图4 水汽含量随常温静置时间变化曲线及拟合

4 寿命预测及等效分析

4.1 基于水汽含量拟合的器件寿命预测

根据高温贮存、温度循环、常温静置数据拟合出的表达式,分别如下各式所示:

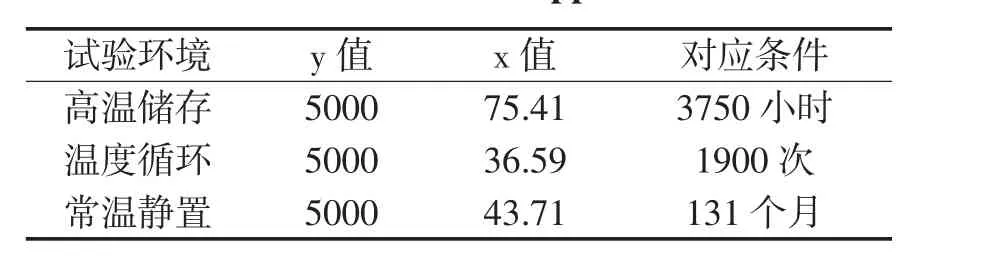

令y=5000,可以求解出三种环境中,水汽含量达到5000ppm临界值时x值,如表5所示。

表5 水汽含量达到5000ppm的预测值

从表5中可以看出,当常温静置贮存时间达到达到131个月时,电路水汽含量将达到5000ppm。

4.2 加速试验等效分析

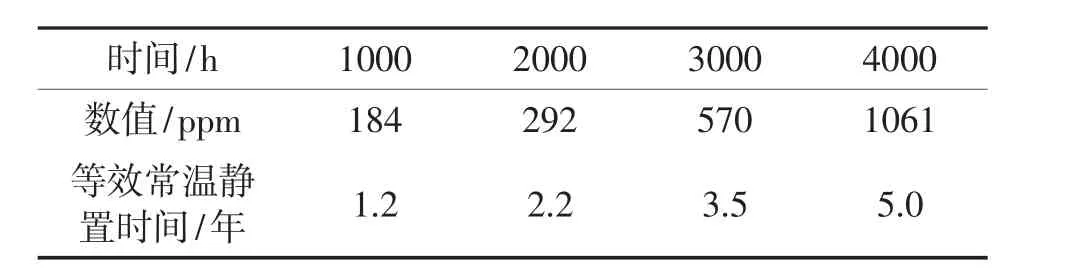

根据拟合表达式(3),用外推法可推算出常温静置5年的水汽含量预测值约为1075ppm,如表6所示。进一步,根据表达式(1),可计算出在高温贮存环境下,水汽含量与常温静置达到相近水平的贮存时间约为4000h,其等效常温静置年份为5年,如表7所示。同理,可以根据拟合表达式(2)计算出在温度循环环境下,水汽含量与常温静置达到相近水平的循环次数为1100,其等效常温静置年份为4.8年,如表8所示。

表6 常温静置水汽预测结果

表7 高温贮存水汽预测结果

表8 温度循环水汽预测结果

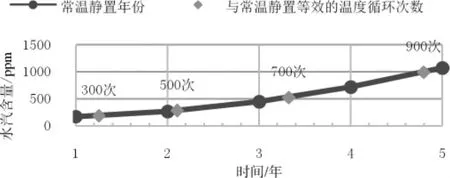

根据表7和表8,可以分别绘制出高温贮存与常温静置条件等效关系曲线和温度循环与常温静置条件等效关系曲线,如图5和图6所示。

图5 高温贮存与常温静置条件等效关系曲线

图6 温度循环与常温静置条件等效关系曲线

5 结束语

通过良好的工艺控制,聚合物胶粘剂的水汽释放速率极低,可应用于高可靠集成电路产品的生产。基于常温静置和加速试验的水汽实测数据,进行拟合分析,得到了胶粘剂水汽寿命的长期预测方法。结合外推法,建立了高温储存、温度循环两种加速试验条件与常温静置时间之间的对应关系,为产品可靠性评估提供参考。