悬架扭杆弹簧的结构仿真和验证

曹小宇,吴佳俊

悬架扭杆弹簧的结构仿真和验证

曹小宇,吴佳俊

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

针对一种新型臂式扭转型电磁主动悬架中的核心子部件扭杆弹簧,提出一种验证其强度的分析方法,通过分析其悬架的结构特征和扭杆的受力模型,建立相关的动力学方程和应变能理论。基于Ansys建立的扭杆有限元模型,通过观察其受力状态下的应力应变云图,从而验证该方法有效性,从而得到在该种类型悬架下分析扭杆强度的一种可行而又有效的工程方法。

扭杆弹簧;强度分析;有限元;结构仿真

近年来轮腿式机器人技术得到迅速发展,成为了机器人领域的研究热点,为实现其优良的机动性能,多采用复合式的悬架结构来实现运动能力的突破。扭杆弹簧是一种利用扭杆的扭转变形起作用的弹性元件,同时兼备高度调节杆的作用,另外有着结构简单、易于布置、可改善悬架平顺性的特点[1-2]。本文以某臂式扭转型电磁主动悬架中的扭杆弹簧强度分析为例,分析其悬架结构特点,采用有限元技术,构建扭杆弹簧有限元分析模型用于评估其强度,形成适用于该臂式悬架强度的分析方法,验证扭杆设计的可行性。

1 悬架结构特征

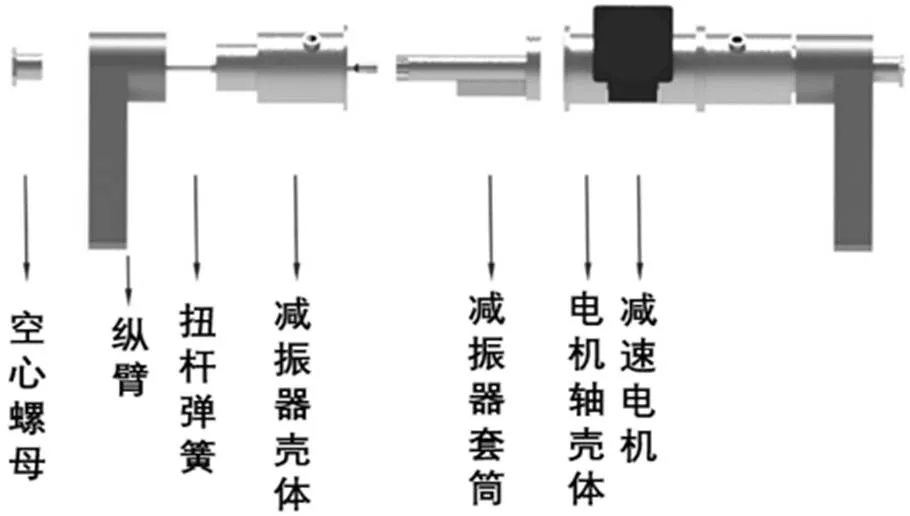

臂式扭转型电磁主动悬架(In-Arm Torsional Electromagnetic Active Suspension,简称ITEAS)是一种由笔者团队提出的新型主动悬架系统,如图1所示。主体元件包括空心螺母、纵臂、扭杆弹簧、减振器壳体和套筒、减速电机和电机壳体等。该新型主动悬架系统可根据需要对其阻尼系数、弹簧刚度及车身高度进行快速调节,具备调节范围广、抗冲击能力强的优点。

图1 臂式扭转型电磁主动悬架ITEAS结构图

扭杆弹簧如图2所示,作为系统的核心子部件承担了悬架系统的弹性装置和高度调节的传动装置功能,用其扭转变形吸收冲击能,缓和路面冲击产生的震动和倾斜。扭杆弹簧贯穿于减振器套筒的内部,通过两端花键进行固定,一端采用矩形花键,另一端采用渐开线花键。

图2 扭杆弹簧模型图

调节车身高度时,减速电机的输出轴输出扭矩,通过联轴器作用于扭杆,此时扭杆因在矩形花键端处受到扭矩作用而发生转动,进而将扭矩由扭杆传递至与纵臂相连的渐开线花键端处,带动纵臂旋转一定角度,实现快速调节车身高度和弹簧刚度的功能。

当受到路面冲击时,纵臂自身会发生一定偏转并带动扭杆弹簧扭转产生弹性力,此时需要减速电机输出扭矩,通过扭杆弹簧转动,从而带动纵臂向与路面冲击造成纵臂转动的相反方向转动,抵消路面冲击造成的车身高度变化和刚度改变。

2 扭杆弹簧的运动分析

ITEAS系统简化后的机构如图3所示,扭杆在未承受载荷时,悬架的纵臂与铅垂线的夹角为,此时车轮轮心位于C点。当悬架受到横向作用的路面冲击力作用后,扭杆扭转角度为,纵臂转到与铅垂线夹角为位置,此时轮心位于D点,并且纵臂端沿力方向产生位移。这时扭杆弹簧所承受的扭矩=cos,。扭杆弹簧的扭转角度=+,纵臂端处上升距离=(sin+sin)。

通过式(1)可以得到ITEAS中扭杆力矩T与路面冲击P的关系,为后文的仿真模型建立提供理论依据。

3 扭杆弹簧的有限元分析

Ansys有限元分析是基于结构力学分析的一种现代计算方法[3],可在软件里施加适当的约束和载荷来模拟扭杆的受力情况,通过所生成的静态云图来评估扭杆的结构性能。在仿真模型建立时,为简化仿真计算,将扭杆简化为光杆,原两花键端与中间杆之间的圆弧段部分对扭杆的有效工作长度有影响,将圆弧过渡处保留。悬架内部的减振器、轴承等硬件省略以简化,忽略各元件之间的摩擦力,驱动电机简化为作用在花键处的驱动力矩。扭杆弹簧结构材料为60Si2Mn,密度=7.85×103kg/m3,杨氏模量=206 GPa,泊松比=0.290,许用应力[]=590 MPa,且为各向同性材料。

通过Ansys软件对扭杆受力后进行应力和应变的分 析[4-5],当车辆在正常路面行驶时,受到路面的横向冲击时,扭杆的渐开线花键端会承受力矩并使纵臂产生偏移,为保证悬架系统的稳定性,电机会同时输出扭矩,通过扭杆带动纵臂向与之相反方向转动,来抵消路面冲击带来的纵臂偏移量。此时扭杆的动力源为电机和路面的横向冲击,因此再在扭杆渐开线花键端施加扭矩=2 N·m等效横向路面冲击。

仿真后应力云图如图4所示,应变云图如图5所示。

图4 应力云图(单位:MPa)

图5 应变云图(单位:mm)

扭杆同时受电机驱动和路面冲击作用时,离受力端距离越近的地方变形越小,中间部分的应力值最大,并且在花键与扭杆的过渡段处应力集中。左侧的光杆部分发生了轻微变形,其原因是路面冲击时空心螺母对光杆处施加扭杆轴向的约束,限制扭杆轴向位移。所受最大应力值为179.58 MPa,没有超过许用应力值590 MPa,扭杆的最大变形值为 0.384 mm,属于弹性变形。因此悬架在路面行驶时,扭杆的尺寸结构满足该工况要求。

4 结论

本文通过分析ITEAS悬架的结构特点和扭杆弹簧的使用工况,提出了扭杆弹簧受力时的理论模型,并详细论述了该类结构静强度的有限元分析方法和有限元仿真模型,通过校核结果发现扭杆的应力均未超过最大许用应力,变形量均属于轻微变形,不会因受载荷过大而断裂和失效,进而验证了方法的有效性。本文旨在为该种类型悬架的强度分析提供一种可行而又有效的工程分析方法。

[1]孙为群,何凤鸣.汽车扭杆弹簧的设计与制造[J].汽车科技,2002(2):23-25,47.

[2]王彦才.车辆扭杆弹簧设计与制造[M].北京:国防工业出版社,1996.

[3]郭长城,李明.基于HyperWorks汽车扭杆弹簧结构分析和改进[J].企业科技与发展,2014(7):15-17.

[4]韩宝坤,黄华,殷兆辉.扭杆弹簧计算与优化[J].机械工程师,2003(8):64-66.

[5]汪佳棵,杨树军.EPAS扭杆弹簧的有限元分析和优化设计[J].机械工程与自动化,2009(3):26-28.

U463.33

A

10.15913/j.cnki.kjycx.2020.09.030

2095-6835(2020)09-0080-02

〔编辑:严丽琴〕