基于PLC的真空均质乳化机设计与实现*

刘艳红

(江苏信息职业技术学院,江苏无锡 214153)

0 引言

乳化就是把2种以上互不相融的物料通过均质器的均质剪切作用,让它们互相融合在一起,形成最终的产品。真空均质乳化机是集混合、分散、均质、乳化及吸粉等多功能于一体的成套系统。它广泛应用于食品、制药以及日化等领域,用于批量生产果酱、膏霜类、蜜类、乳液乳剂等乳化产品。传统乳化机的主要作用就是搅拌混合,大部分采用传统的继电器控制,操作人员手动操作设备,大多有操作频繁、温度控制超调量大、控制不精确、能耗高等缺点[1]。经技术升级后,乳化机采用自动控制,可在搅拌时进行加热、冷却,还可调整均质搅拌的速度时间等,在操作上提升了自动化程度。

在高黏性乳化物的制造工艺中,常见问题是分散相的粒径大和搅拌时把空气混入制品中。粒径过大导致乳化物不稳定,缺少光泽;制品中混入空气则会使制品气泡化、细菌污染、易氧化及外表不光滑。针对这两大问题,本文开发设计了一款真空均质乳化机,由均质搅拌器、中心叶片搅拌、刮壁搅拌相辅相成,通过组合的搅拌方式,达到完美混合制品。采用抽真空方式,使制品在搅拌过程不混入气泡,制造出富有光泽、细腻及延展性良好的优质产品。

此设备采用变频器实现均质电机调速,利用PLC实现数据采集及现场生产流程控制功能,应用HMI实现运行状态监控、参数设置、报警、数据曲线打印等,引入PID算法使控制更精准,提升生产效率。实际运行结果表明,所设计的乳化机提高了乳化过程的稳定性并保证了产品品质。

1 机械原理与结构

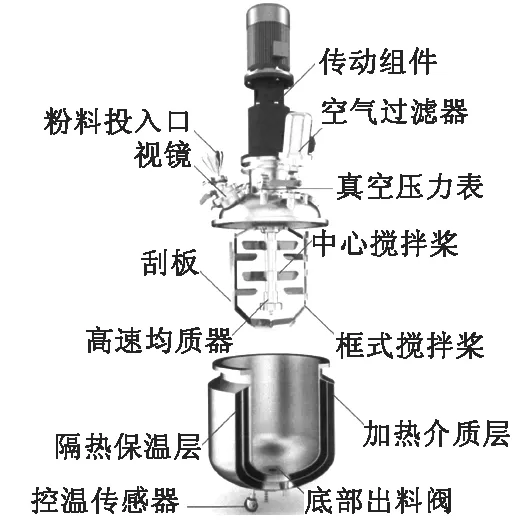

主锅由可升降的锅盖和翻转式锅体组成,锅盖上由粉料投入口、视镜、真空压力表、空气过滤器等;翻转式锅体包含刮板、高速均质器、中心搅拌桨以及底部的出料阀。真空装置包括空气过滤器和真空压力表。乳化锅中带加热介质层的加热夹套、隔热保温层以及安装在锅底的控温传感器构成温控系统。图1所示为乳化机局部剖视图。

通过均质器的高速剪切功能将两者或以上互不溶的物料互相融合乳化,并通过框式刮壁搅拌让主锅里的物料达到均匀混合的效果点[2]。采用安装于锅盖上方的上均质方式,锅盖搅拌均质器与机架连接在一起,可以升降,操作清洗方便。

主锅锅盖特指真空乳化机的“釜盖”,不仅仅有一个“盖”的功能,对于乳化生产,它具有投料、监测乳化情况等多种功能,主要包含物料投入口、视镜及真空压力装置等。

设备配备有高效的搅拌机、高剪切均质乳化机、可靠的真空密封系统、温控系统及先进的电气控制系统,硬件部分主要由主锅(可升降锅盖、翻转式锅体)、水锅、油锅、真空装置、温度控制系统、冷却系统、电气控制系统等组成[3],设备参数如表1所示。

图1 主锅示意图

表1 设备主要技术参数

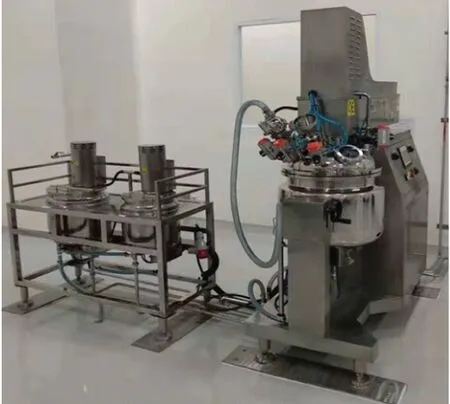

根据实际的乳化工艺要求,得到真空乳化机样机如图2所示。根据乳化机的工艺流程,物料在水锅、油锅内通过加热、搅拌混合反应后,由真空泵吸入主锅[4];通过聚四氟乙烯刮板、主锅内上部的中心搅拌始终迎合锅体,扫净挂壁粘料,使被括取的物料不断产生新界面;然后经过叶片剪断、压缩、折叠,使其搅拌、混合而往下流往位于锅体下方的均质器处;通过高速旋转的转子(切割轮)和定子(固定的切割套)之间所产生的强力的剪断、冲击、乱流等过程,物料在剪切缝中被切割,迅速破碎成200 nm~2μm的微粒。由于主锅内处于真空状态,物料在搅拌过程中产生的气泡被及时抽走。这种抽真空方式,实现了产品富有光泽、细腻及延展性良好。

图2 真空均质乳化机实物图

2 控制系统硬件

2.1 控制要求

乳化效果的好坏与物料性质、罐体温度、压力等有直接关系,为此在乳化机的罐体上配有检测用传感器,实现各参数数据记录和实时控制[5],具体过程如下。

(1)主锅锅盖为自动升降式,水、油锅中的物料通过输送管道可在真空状态下直接吸入主锅。

(2)出料方式为主锅锅体翻转可倾式。

(3)实现油锅、水锅、主锅温度的智能控制,控制量范围依次是:0~100℃、0~140℃、20~140℃。通过电加热管对锅夹层内的导热介质进行加热来实现对物料的加温,在夹层内接入冷却水即可对物料进行冷却,操作简单、方便;夹层外设有保温层,加热温度通过控制面板上的温度控制仪设定调节,自动控制。

(4)物料微粒化(200 nm~2μm)、乳化、混合、调匀、分散等可于短时间内完成。

(5)根据设计要求,需要实现各电机的转速控制,其中:油锅搅拌、水锅搅拌转速范围均为10~1 500 r/min,主锅搅拌转速范围为10~80 r/min,主锅均质搅拌转速范围100~4 500 r/min。

(6)实现乳化压力控制,控制范围为-100~+100 kPa。

2.2 硬件设计

乳化机控制系统主要包括均质电机、搅拌电机、变频器、PLC模块、触摸屏、传感器、电磁阀、照明、报警等。

控制系统主要由上位机、下位机2部分组成,上位机采用HMI,主要实现监控功能和对现场设备运行状态调整的功能;下位机采用PLC,主要实现对设备的现场控制、采集数据、反馈控制和对控制量进行连锁保护[6];电机的转速控制,采用变频器实现。真空乳化机的控制部分可划分为各种模块,整体框架如图3所示。

图3 控制系统整体框架

(1)压力采集模块

实现将压力仪表的模拟电压信号转化为PLC可以识别的数字量信号,压力表的信号通过PLC的AD模拟量输入模块采样到PLC中。

(2)温度采集模块

真空乳化机的油锅、水锅和主锅的使用铂电极(Pt100)测量温度,采用三线制接法。信号通过PLC的Pt100模块采样到PLC中。

(3)连锁保护模块

设置硬件和软件双重安全连锁装置,保证真空乳化机的乳化锅在抽真空的过程中不能打开锅盖。

2.3 电气设计

引入PLC和触摸屏的乳化机控制系统克服了现有技术的乳化控制需人工频繁调节阀门且无法精确控制物料瞬时加入量等缺陷。其硬件结构如图4所示。

图4 乳化机控制系统硬件结构图

(1)开关电源采用正泰控制变压器,型号为NDK-1000VA;开关电源采用明伟DR-60-24。

(2)控制器:三菱FX3U系列PLC,系统主控制选用FX3U-32MR/ES-A控制单元(15个输入16个输出),模拟量输入模块FX3U-4AD负责3个温度传感器和1个压力传感器,数字量输出模块FX2N-16EYR,485信号板FX3U-485-BD负责通信。

(3)触摸屏HMI:采用三菱GS2017-WTBD,用于设置参数、现场操作。

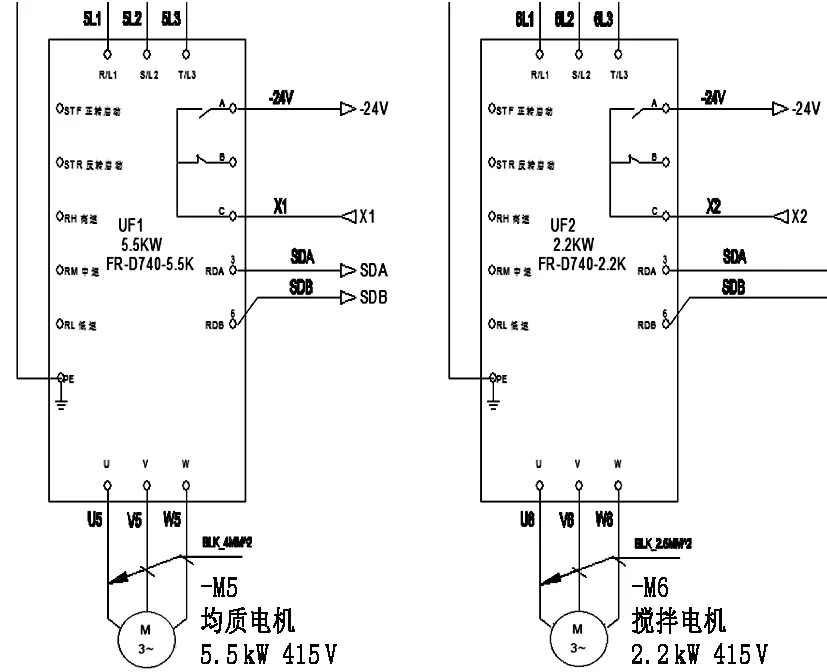

(4)变频器:均质电机变频调速选用三菱FR-D740-5.5kW变频器,搅拌电机调速采用FR-D740-2.2 kW变频器。

主锅均质电机和搅拌电机,采用三菱变频器控制,能较好的控制电机的启停和搅拌速度,图5所示为乳化机变频器硬件接线图。

图5 乳化机变频器硬件接线图

3 控制系统软件

3.1 控制流程

控制器及其扩展模块对变频器、电磁阀、真空泵、搅拌电机、压力和温度等参数进行控制,实现数据采集及现场生产流程控制功能。为了实现生产时对乳化过程中各参数数据的集中管理,本设计采用上位机组态软件对乳化控制系统进行监控。根据乳化工艺和控制要求,对控制任务进行分解,真空乳化机控制流程如图6所示。

图6 乳化机控制流程图

预乳化过程中,PLC一般对水锅和油锅的物料进行温度控制[7]。首先清洗水锅和油锅,向锅内加入原料,然后打开蒸汽阀通入蒸汽,(由于夹套内有冷却水,需打开排水阀排除冷水,去除噪声),对水锅和油锅加热,并开启搅拌电机进行搅拌,当温度达到设定值时,关闭蒸汽阀。当水锅和油锅的初级品生产完成后,可通过泵将初级品吸入主锅中。

可通过PLC实时调整锅体真空压力。压力传感器中的采集模块可以实现将压力仪表的模拟电压信号转化为PLC可以识别的数字量信号,压力表的信号通过PLC的AD模拟量输入模块采样到PLC中,从而实现智能化控制锅体压力。

乳化过程:首先让液压电机工作,启动下降阀,使锅盖下移,盖好锅盖;密封检查完毕后,打开真空阀,等到真空度达到设定值(-0.08 MPa),关闭真空阀,打开水锅出料阀和油锅出料阀,把预乳化后的产品吸入主锅内;通过物料添加口,补充物料,通过主锅内蒸汽阀向锅内通入蒸汽,同时开启均质电机和搅拌电机,使其充分加热,维持一段时间后,利用PID算法控制温度;当生产时间到,去除真空,冷却,打开主锅出料阀,取出成品,检查合格后封装。

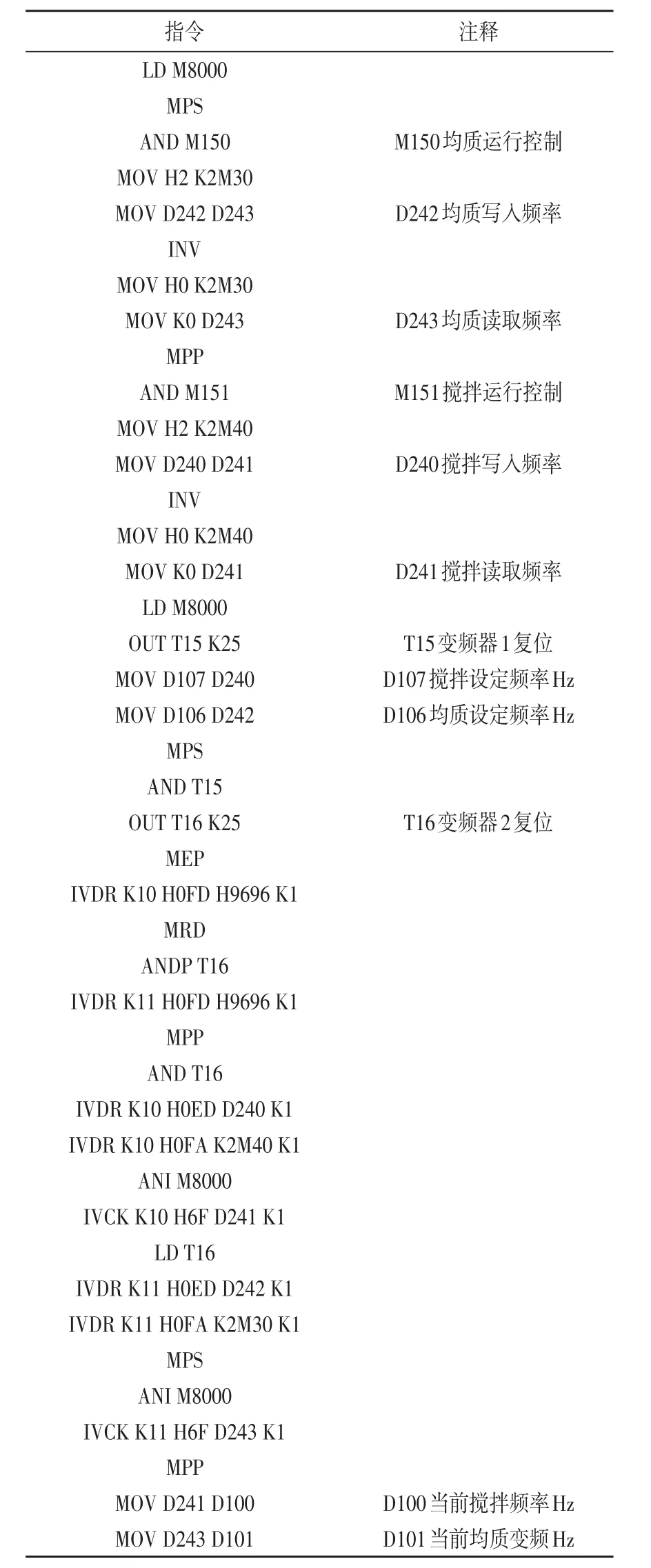

表2 变频器的PLC控制指令表

主锅设有压力传感器,压力传感器用于检测主锅内的压力值,在乳化过程中,为减少产生泡沫,需根据主锅内物料的不同及生产产物的不同设置PLC的压力设定值。压力传感器实时采集主锅内的压力值,并将该压力值发送至PLC,PLC根据压力值和压力设定值并基于PID算法调节排气阀的开度,使主锅内压力恒定在操作人员设定压力。主锅内乳化温度控制是通过通入冷水和热水来实现的,当温度高于设定值,通入冷水,反之通入热水。PLC根据温度测量值和温度设定值并基于PID算法调节阀门,实现温度控制。

3.2 变频器PLC控制

表2所示为部分变频器PLC控制的指令表。

3.3 组态界面

利用组态技术对乳化生产过程进行监控界面设计,通过上位机与下位机PLC的通信连接,实时传送数据,实现了过程数据采集和阀门控制,监控界面形象直观。设备的人机界面包括运行画面、参数画面等。运行画面如图7所示,可以是实现操作模式选择,主要设定参数的显示,还有阀门气缸控制信号输入,还可进入参数设定画面。

图7 运行画面

参数画面用于设置控制系统的工艺参数,如图8所示,主要分为运行时间参数和电机速度参数2个部分。参数设置完成后可按返回按钮,进入运行画面。

图8 参数画面

从组态画面上可以方便地设置具体参数,直观地观察设备运行状况,便于用户使用。通过对生产过程的监控,可了解到现场设备运行状况,增强了安全性和可操作性。操作人员通过人机界面将油锅内需要的恒定压力设定值和物料的流量设定值输入控制器中,还可对乳化过程中重要数据,如罐内实时压力、实时流量、物料剩余量等数值进行监控并存储,保证数据的可追溯性。

4 设备调试运行

利用开发设计的乳化机,进行蛋黄酱生产调试,具体操作过程如下。

(1)接通电源,确保电源相符,并注意地线可靠接地,打开总电源开关,电源指示灯亮。

(2)接通均质锅各管道,包括各蒸汽管道、溢水口、放水口和排污口,接通进水管(进水口上直接接上自来水)。

(3)均质切削、刮板搅拌,先加料(可用水代替),再分别打开相应的控制开关均质切削,观察刮板搅拌速度。均质器切割轮转向为面对切割轮看逆转,均质搅拌转向为面对搅拌看即从下向上看逆转。调试时应点动试转,确认无误后再正式让均质器运转。搅拌启动前也应点动,检查搅拌刮壁是否有异常,如有应即刻排除。

(4)要打开锅盖及料口盖,一定要在锅内无真空压力时进行,如果锅内有真空压力,则应关闭抽真空接口上的阀,并关闭真空泵,打开锅盖上的阀门使锅内无真空压力。

设备操作先后步骤为:打开电源,油锅水锅加料,油水锅合盖;油水锅加热搅拌,均质锅合盖,关闭盖上其它阀门,打开抽真空阀门进行抽真空(吸料);均质锅加热(温度可调),均质搅拌乳化,观察物料,时间到停止加温;打开放料阀放料,清洗后可升起锅盖倾倒排污再合盖,循环工作。

蛋黄酱生产中,水、油、蛋黄按照配方配比,乳化剂采用蛋黄,黏度通过胶和淀粉来调节,真空均质乳化机实现了高效的混合、均质、分散,可对物料进行加热和冷却,结构设计合理,并采用自动控制。实际调试数据为250 L蛋黄酱生产只需要12 min,成品口感细腻,乳化效果好。系统采用变频调速,较低了电机能耗[8];采用PLC自动控制,操作简单、方便,避免了人工本地操作存在的安全风险;系统有较完善的调试、监视和报警功能,加上硬件安全防护,运行更安全、稳定。

5 结束语

本文设计的真空均质乳化机采用真空方式,使所生产的制品在搅拌过程中不再混入气泡,产品富有光泽、细腻及延展性良好,均质乳化效果好;料锅锅盖为自动升降式,水锅、油锅中的物料通过输送管道可在真空状态下直接吸入主锅,加热温度任意设定,自动控制;适应多种物料,可以用于食品、制药、日化等多种行业,一机多用,设备利用率高;操作方便,灵活,采用变频调速,可对主锅均质、搅拌转速进行调整,以确保主锅内的物料有效满足工艺生产的需求。现场生产结果表明,相对于传统继电器控制的乳化方式,本设备不仅节约了人力资本,降低能耗,效率高,还提高了产品质量,有一定的市场推广价值。