超载对AC-25沥青混合料疲劳极限影响

徐鸥明*1,王松1,刘亚敏,韩森

(1.长安大学交通铺面材料教育部工程研究中心, 陕西西安710061;2.长安大学特殊地区公路工程教育部重点实验室, 陕西西安710064)

0 引言

路面材料与结构耐久性是道路工程领域热点问题之一,长寿命沥青路面引起了很多学者关切[1-2]。长寿命沥青路面理论基础认为材料的疲劳寿命与其变形有很大关系,当施加外力引起的变形足够小时,由于自愈合特性,材料的疲劳寿命趋向于无穷[3-4]。为了探寻沥青混合料疲劳极限,国内外很多学者开展了相关研究。THOMPSON等[5-9]研究发现:基质沥青混合料疲劳极限约为60~70 με,而改性沥青混合料疲劳极限大约为100 με。平树江等[10]建议在滨州地区长寿命沥青路面设计中,沥青混合料疲劳极限应变取值应为70~80 με;张志祥等[11]提出大粒径沥青混合料疲劳极限可取70 με;徐鸥明等[12-14]研究发现:普通沥青混合料疲劳极限约为70~100 με,SBS改性沥青混合料疲劳极限约为140 με。因此,对于确定的沥青混合料,可以通过试验和统计分析,确定疲劳极限标准;然后拟定路面结构,分析特定部位应变响应,通过调整沥青层厚度使层底弯拉应变低于疲劳极限标准,从而实现路面结构长寿命。但是,实际中,由于车辆超载或大型化发展,轴载往往远大于标准轴载,一次超载对半刚性基层沥青路面的损伤可能相当于标准轴载作用数千次[15]。对于采用柔性结构的长寿命沥青路面,沥青层底承受弯拉作用,防止疲劳破坏是材料和结构设计的关键内容。但目前关于重载或超载车辆作用在此种路面结构上对层底沥青混合料疲劳极限特性的影响尚不明确。鉴于此,本文选取用于长寿命沥青路面下面层的典型AC-25沥青混合料,采用控制应变的小梁疲劳试验装置,对其进行低—高交变应变疲劳试验,研究在极限低应变水平疲劳试验中插入有限次数高应变水平作用对沥青混合料疲劳极限特性的影响,为长寿命沥青路面设计提供参考。

1 原材料与试验方案

1.1 原材料

① 原材料主要技术性质。

试验采用90号道路石油沥青,集料为石灰岩碎石,其主要技术性质见表1和表2。

表1 沥青主要技术性质Tab.2 Technical properties of asphalt

表2 集料主要技术性质Tab.2 Technical properties of aggregates

② 矿料级配。

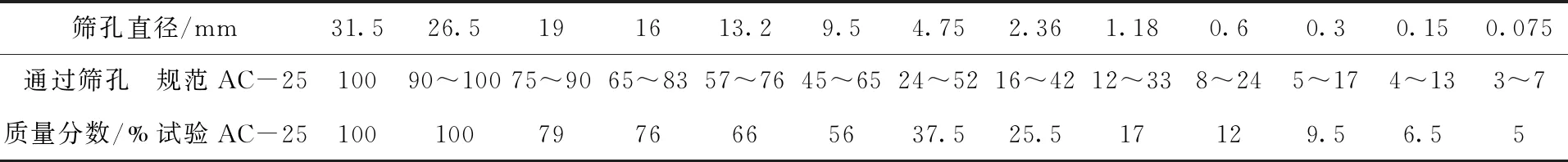

目前,高等级沥青路面下面层常用AC-25沥青混合料铺筑。综合规范要求、工程经验和现场原材料筛分情况,本文试验采用的混合料级配在4.75 mm以上基本与规范中值重合,4.75 mm以下介于中值和下限之间,如表3所示。

表3 矿料级配Tab.3 Aggregate gradations

1.2 试验方案

通过马歇尔试验确定AC-25沥青混合料最佳沥青用量为4.3 %;采用四点弯曲小梁疲劳试验机(beam fatigue apparatus,BFA)在万能材料试验机UTM上按照AASHTO T321试验规程[16]进行加载试验,试件尺寸为380 mm×63 mm×50 mm(长×宽×高),试验温度为(20±1) ℃。参照前期研究[12],选取70 με为普通沥青混合料疲劳极限应变水平,200 με作为重载或超载时诱发沥青层底弯拉应变水平;试验时,先在70 με水平下作用一定次数,再将应变水平升高到200 με作用一定次数;以此作为一个加载循环,记录模量和相位角的变化情况,并计算耗散能和累计耗散能。

2 结果与分析

2.1 应变水平跳跃对弯拉劲度模量的影响

试件在70 με应变水平下持续作用1.08×106次弯拉劲度变化情况如图1所示。

图1 70με应变水平重复加载1.08×106次的弯拉劲度Fig.1 Flexural stiffness for 1.08×106 loading cycles under 70 με strain condition

由图1可以看出,AC-25沥青混合料弯拉劲度随加载次数增加呈衰减趋势,初期衰减速率较快,后期衰减速率逐渐减缓。随后,将应变水平增大到200 με,并作用3.6×104次,弯拉劲度变化如图2所示。

图2 弯拉劲度与交变应变的关系Fig.2 Relationship between flexural stiffness and alternating strain

AASHTO T231将控制应变疲劳试验过程中试件弯拉劲度降为初始值50 %作为破坏准则[16],普通AC-25沥青混合料在200 με应变水平下疲劳寿命约为3.66×105次[13],则试件疲劳寿命在此次加载中大约消耗10 %。由图2可以看出,弯拉劲度随应变水平提高,在初期衰减较快,随后逐渐趋于减缓,但衰减速率仍略大于70 με应变水平下的。

2.2 低—高应变交替作用对沥青混合料疲劳特性的影响

以70 με和200 με应变水平下交替加载1.08×106次和3.6×104次作为一个循环,分别再进行2次跳跃应变循环加载,共进行3次跳跃应变循环加载。然后,将应变水平固定在70 με下进行持续加载,结果如图3、图4所示。

图3 弯拉劲度与荷载作用次数的关系

Fig.3 Relationship between flexuralstiffness and loading cycles

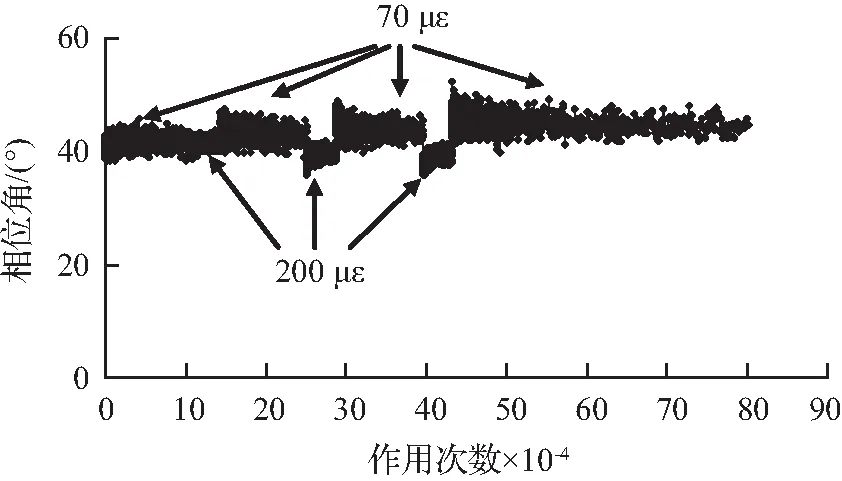

图4 相位角与荷载作用次数的关系

Fig.4 Relationship between phaseangle and loading cycles

由图3可以看出,在应变间断跳跃加载模式下,试件弯拉劲度也具有明显的间断跳跃特征。表现为在单个交替加载循环中,弯拉劲度在高应变水平加载阶段衰减较大;在随后的低应变水平加载阶段,混合料弯拉劲度又会跃升至接近于前一循环低应变水平加载末端水平,并在加载初期有轻微增大趋势,之后逐渐降低。这是因为,弯拉劲度定义为一定时间和温度条件下拉应力与总拉应变的比值;在应变控制疲劳试验中,单次加载时间和温度恒定,其总应变控制不变,则每次施加的应力逐渐减小,即“应力松弛”特性。因而,随着加载次数增加,弯拉劲度趋于降低;且拉应变越大,初期施加拉应力越大,后期松弛也越大。

由图4可以看出,相位角在应变间隔跳跃加载模式下大约处于40°~50°;总体趋势表现为经交变应变加载后,相位角有略微增大趋势。相位角增大预示着混合料弹性比例降低,粘性成分增大,储能能力降低,耗能能力增强,抗疲劳性能降低。

为了从能量角度阐释混合料交替应变间隔加载模式下的疲劳特征,分别计算了疲劳试验过程中的耗散能和累计耗散能,结果如图5、图6所示。

图5 疲劳试验中耗散能变化情况

Fig.5 Dissipation energy variationduring the fatigue test

图6 疲劳试验中累积耗散能变化情况

Fig.6 Cumulative dissipation energyvariation during the fatigue test

由图5可以看出,耗散能随施加应变水平呈阶跃特征;随作用次数增加,70 με应变水平下混合料耗散能变化较平缓,而200 με应变水平下混合料耗散能呈衰减趋势,且后者约为前者的6~7倍。累积耗散能反映了疲劳过程中外界施加的能量由于损伤累积转换成热能的大小,间接反映了疲劳损伤程度。由图6可以看出,施加应变水平越大,疲劳损伤速率越大,即损坏随加载次数快速累积;不同间断跳跃加载循环周期中同一应变水平对应损伤速率基本相同。这表明,试件在高应变水平加载下所受到的疲劳损伤要大于低应变水平,与实际一致;同时,在以疲劳极限施加应变水平中插入有限高应变水平疲劳作用,不会根本改变混合料疲劳极限特征,仍然存在某一疲劳极限。这可能与沥青混合料的“自愈合”特性有关,即有限次高应变疲劳作用造成沥青混料微裂纹损坏,在拉伸松弛耗散能作用下又降低了微裂缝区表面能,促使微裂缝自愈,从而使疲劳损伤在一定程度上得到恢复。

由此可见,在进行长寿命沥青路面结构分析和设计时,按照混合料疲劳极限确定的路面结构组合,由于沥青混合料“自愈合”特性,有限超载或重载车辆诱发的一定程度沥青层底高弯拉疲劳损伤可以忽略不计,沥青路面仍具有长寿命特征。

3 结语

① 在低应变水平疲劳试验中插入高应变水平加载,对AC-25混合料弯拉劲度模量有一定加速衰减作用,当作用的高应变水平大小和次数有限时,其对整个低应变水平下混合料疲劳极限行为影响有限。

② AC-25沥青混合料在高应变水平下的相位角小于低应变水平,而耗散能明显偏大,但随着应变水平恢复到低应变水平状态,其相位角和耗散能符合低应变水平变化趋势。

③ 应变水平一定时,AC-25沥青混合料累积耗散能变化趋势基本一致,应变水平越高,累积耗散能增幅越大;随荷载作用次数增加,累积耗散能呈增大趋势,即混合料疲劳损伤越大,表现为弯拉劲度模量降低。