惯性导航设备升沉数据测试系统研究

徐新平, 王 锐, 袁 静, 杨 帆, 路立勋

(1.重庆市计量质量测试研究院,重庆 400700; 2.重庆华渝电气集团有限公司,重庆 400700)

1 引 言

舰船在航行过程中受到海风、海浪等因素的影响,存在横摇、纵摇、艏摇、横荡、纵荡和升沉六自由度的不规则运动。其中大幅度的升沉运动会对舰船的航行、工程船的作业、舰载机的起降等产生直接影响,该影响在高海况下尤为明显[1]。因此,舰船升沉数据的测试具有较高的工程价值。惯性导航技术发展相对成熟,精度较高,能够实时输出舰船升沉信息[2~7]。但惯性导航设备升沉测试精度的动态测试一直是个难题。

缺少高精度的测试设备及难以从舰船的复合运动中提取出升沉数据,是难以实现惯性导航设备升沉数据测试的两大障碍[8]。以往只能通过静态试验验证精度,或者在试验车爬坡时通过观察惯性导航输设备出升沉速度的正负来定性,而不能定量地测试该项指标。随着相关研究的日益深入,目前国内多采用垂直双导轨光栅尺结构,或六自由度运动平台结构完成惯性导航设备升沉数据的测试[9]。垂直双导轨光栅尺结构的设计安装难度大、测试部分传动环节多、导轨移动端重量较大,且摇摆台与导轨移动端之间的悬臂梁过长,因此,以上因素将造成误差累积、测试数据失真。同时,六自由度运动平台结构虽可通过位姿计算输出升沉位移,但受伸缩运动缸本身行程的制约,六自由度运动平台结构的测试量程一般都小于1 m。

针对以上存在的问题,本文提出一种基于STM32[10~12]单片机与单轴摇摆台的惯性导航设备升沉数据的测试系统。该系统运用拉线位移传感器整体尺寸紧凑、精度高等特点,巧妙的采集单轴摇摆台的升沉数,并将采集到的升沉数据传输至PC机的惯性导航设备测试软件,为测试惯性导航设备升沉性能提供有效的数据标准。

2 测试系统设计

2.1 总体设计原理

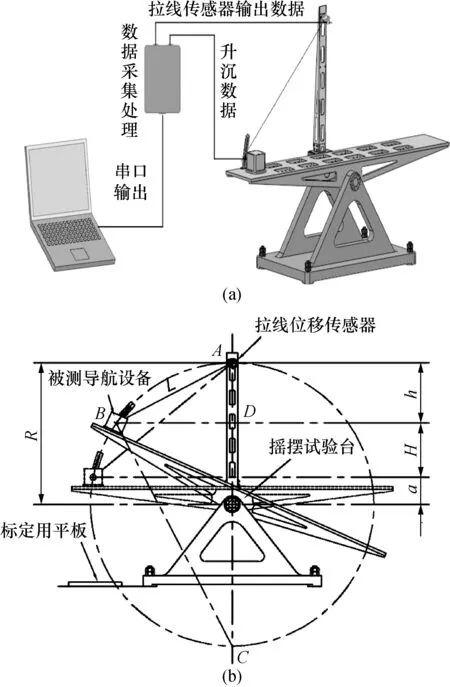

测试系统的总体设计原理如图1所示。

图1 测试系统原理图

该测试系统主要由运动机构、位移传感机构与数据采集处理模块3部分组成,见图1(a)。采用摇摆试验台模拟舰船的复合运动,被测试惯性导航设备安装于摇摆试验台的一端。通过数据采集处理系统对位移传感的输出数据进行采集与运算,将惯性导航设备坐标原点处的升沉数据从复合运动中提取出来,然后与惯性导航设备所输出的升沉数据进行对比,即可实现对惯性导航设备升沉参数的测试。

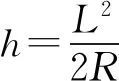

测试原理如图1(b)所示,位移传感系统测试出弧长L,其为A点处拉线传感器的输出量。利用固定圆心、固定半径条件下的圆内三角形关系,数据采集处理系统由L值转换为升沉位移H,进而测试系统从复合运动中提取出升沉数据。

因为△ABC与△ADB相似,故:

(1)

(2)

H=R-a-h

(3)

结合式(2)、式(3)可得:

H=R-a-L2/(2R)

(4)

式中:R为摇摆半径;a为摇摆台调平后,惯性导航设备“零位”与摇摆轴的竖直距离,均为已知固定值;H即为设备升沉位移。

由此可见,可将惯性导航设备的圆周复合运动进行升沉方向的分解与提取,且不影响测试精度。

数据采集处理系统在测试过程中,同时对H值与惯性导航设备输出的升沉位移数据连续取值,并将数据存储在计算机指定的文件中。通过自行研制的惯性导航设备测试软件对采集的数据进行处理,可得到升沉位移、升沉速度与升沉加速度等升沉数据。

2.2 运动机构与位移传感器设计

运动机构为测试过程提供模拟的复合运动。运动机构主要由摇摆试验台与相关的控制模块构成。为增加量程,将摇摆试验台的台面在摇摆轴的垂直方向适当加长,本系统将摇摆半径R(见图1(b))设计为1 590 mm。

惯性导航设备坐标系原点与铰接轴的对准如图2所示。

图2 惯性导航设备坐标系原点与铰接轴的对准

位移传感器的钢丝绳铰接轴与摇摆轴两者轴心之间的距离为摇摆半径R,即钢丝绳铰接轴的运动轨迹应与图1(b)所示的圆弧重合。惯性导航设备固定于台面一端,可进行位置调整,使导航设备本身的坐标系原点与钢丝铰接轴的延长线重合。钢丝绳铰接轴的安装位置通过精确测试进行固定。

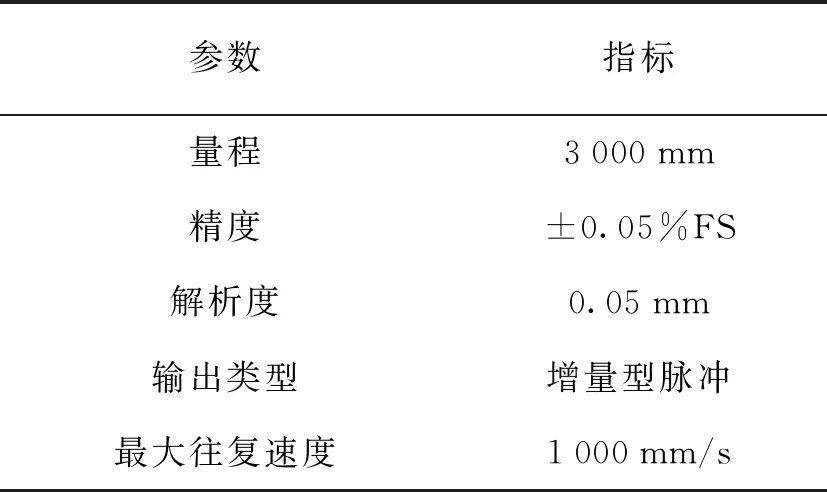

本测试系统方案要求位移传感器的测试方向要随惯性导航设备的运动而实时改变,故选用大量程拉线传感器,并将其通过轴承与安装座进行铰接,其性能参数指标见表1。

表1 拉线传感器性能参数指标

拉线传感器安装座固定于摇摆试验台的摇摆轴正上方,且拉线传感器底座的铰接轴心与惯性导航设备的坐标系原点同在以摇摆轴轴心为圆心的圆弧上,见图1(b)。同时将拉线传感器的钢丝绳与摇摆台通过轴承进行铰接(见图2),有效避免了惯性导航设备的摇摆运动对测试精度的影响。

长时间使用过程中,钢丝绳变形、传感器本身的零偏、安装平板的变形等因素,均会为测试精度带来较大影响。为此,本系统选用增量型拉线传感器。该传感器的内部编码器没有绝对刻度,将位移转换成周期电信号,并最终输出差分脉冲信号,用脉冲个数与类别表示位移大小与方向。测试前,用高精度水平尺对安装平面进行测试,再开启测试系统。此时增量式拉线传感器输出数据为“0”,可有效避免测试误差。

2.3 数据采集处理模块设计

数据采集处理模块的原理框图如图3所示。以100 Hz的频率分别采集拉线传感器与惯性导航设备输出的升沉数据。为了保证所采集信号的精度,拉线传感器与惯性导航设备输出信号均通过无源滤波器处理后再到STM32F407单片机。经过电平转换后,拉线传感器信号进入单片机正交编码器(QEI),经运算得出升沉数据。惯性导航设备信号经电平转换后进入单片机USART模块。数据采集模块将两类数据由串口RS-232输入PC机,并保存至指定文件中。

图3 数据采集处理模块原理框图

3 试验验证与应用

3.1 试验验证

为避免操作者多次测试带来的人为误差,使用的试验设备是分辨率为±0.01 mm的数显拉线尺[13,14]。试验验证工作开始前,先用水平尺将摇摆台调平。用数显拉线尺测试此时图1(b)所示B点距离“标定用平板”的竖直距离L。摇摆台开始摇摆后,开启数据采集系统。当摇摆台停在某一位置时,再次测试B点距离平板的竖直距离为L1,则:

ΔL=L1-L

(5)

式中:ΔL即为B点的实际升沉位移,与传感器出值H进行对比。

在摇摆台的±30°的运动范围内,取值间隔为10°,共7组测试数据,见表2。

由表2试验数据可以看出:摇摆台运动至测试系统最大误差为0.65 mm,且系统在+30°与-30°两点处的误差较大。

其原因在于:拉线传感器钢丝的进出由内部扭簧进行配合,摇摆台运动至-30°时,拉线传感器的钢丝绳拉力达到整个运动回合的最大值,这时拉线传感器的测试值L小于真实值,由公式(4)可知,H值偏大;在摇摆台由0°运动至+30°时,拉线传感器内部扭簧随之收缩,同时拉力减小,进而系统中的钢丝绳与各连接部位的“拉长”现象将逐渐减弱,导致拉线传感器的测试值L小于真实值,由公式(4)可知,H值偏小。

表2 试验验证数据

表2中的试验数据证明了该测试系统测试原理的正确性,同时说明该测试系统还存在一定的误差,但该误差在允许范围之内,可不对其进行修正。

3.2 测试系统的应用

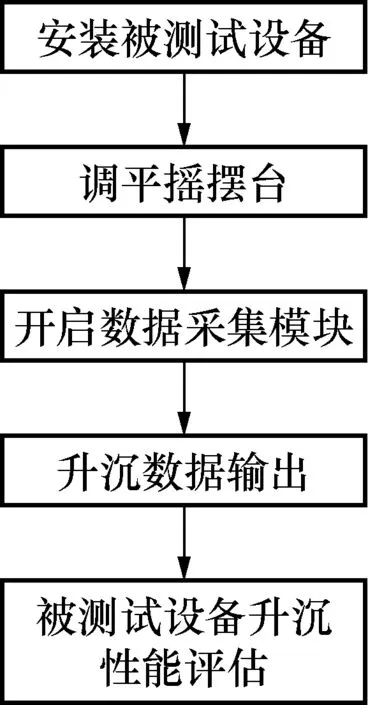

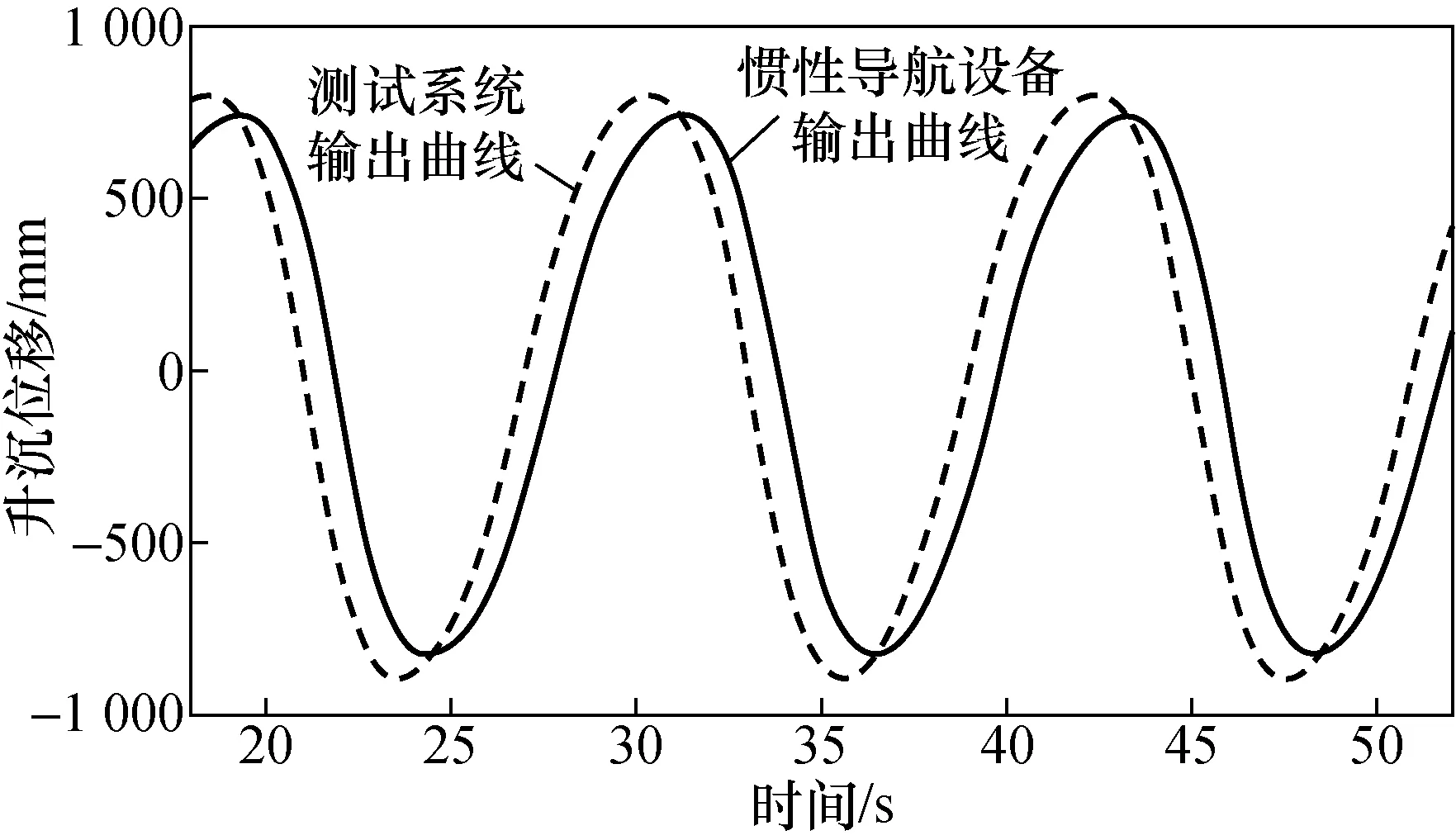

将惯性导航设备安装于测试系统上,并按如图4所示的测试流程进行操作,得到如图5所示的测试系统与惯性导航设备的数据输出图。

由于惯性导航设备的信号提取、处理与解算过程较复杂,该过程使得惯性导航设备升沉数据的输出与测试系统中拉线传感器数据输出相比具有一定延时T(一般小于1 s),且T为固定值。为方便两种数据进行比对,将惯性导航设备升沉数据曲线前移T,得到如图6所示的曲线图。

图4 测试流程

图5 测试系统与惯性导航设备的数据输出曲线图

图6 惯性导航设备升沉数据曲线前移T的曲线图

从图6可看出,该系统可将实际升沉数据与惯性导航设备输出的升沉数据同步采集并存储,且通过所研制的惯性导航设备测试软件将存储数据生成曲线,使得惯性导航设备各时刻输出的升沉数据误差清晰可见。

4 结 论

本文所研制的升沉数据测试系统可以快速、有效地从模拟的复合运动中提取出升沉运动,准确输出实际升沉数据,并将实际升沉数据与惯性导航设备输出数据同步采集、对比存储;运用测试软件可直观的对被测惯性导航设备的升沉测试性能进行评估;同时为惯性导航设备后期的改进与优化提供了有效的数据支撑。