疲劳行为存在终末激发的生产-库存联合优化

伏开放,陈志祥

(1.广东金融学院战略新兴产业共性技术政策与管理创新研究中心,广东广州 510521;2.中山大学管理学院,广东广州 510275)

疲劳是一种正常的普遍存在的机能下降的现象。当员工产生疲劳时,会表现出注意力分散、知觉失调、意志衰退、记忆力下降等现象,反映疲劳的现象随疲劳的强度改变而改变,在轻度疲劳状态下,人的生理和心理并无明显变化,但需要采取措施预防劳动能力的降低,若不及时进行休息,则员工会产生过度疲劳。过度疲劳将使得劳动能力急剧降低,从而生产率也大幅降低;过度疲劳不仅导致生产率降低而且还会引发疾病。另外,初期疲劳,恢复很快;过度疲劳,恢复很慢。在生产实践中,作业结束前效率有一个突然增加的过程,实际上在日常生活中,很多方面都存在此类现象,例如:在球赛快结束时,运动员踢得更加卖力;跑步时在最后的冲刺阶段,会跑得更快;考试结束之前,会更快地填满试卷;员工在工作任务结束之前,会加速生产。本文基于此类现象,建立了疲劳存在终末激发期的生产-库存优化模型。

研究疲劳对改善生产率、减少生产事故及保护劳动者安全与健康具有重要意义。陈建武等[1]研究了各类疲劳测量方法,为各类疲劳的测定提供了方法基础。学者们分析了各类情形下疲劳的产生因素及这些因素对疲劳产生的影响,如,郭伏等[2]分析了单调作业对疲劳的影响;蔡敏等[3]借用脑电分析的方法寻找和发现易产生疲劳的工序;赵小松等[4-5]研究了疲劳因素对生产排程的影响;尚倩[6]提出了神经效率指标,探讨了心理疲劳对生产线上员工动态生产率的影响,研究指出员工“紧张的”负面情绪显著提升生产率,“痛苦的”负面情绪可以显著降低生产率,此外在面对简单、重复、乏味的工作时女性相对于男性有较高的生产率;Öztürkoğlu 等[7]在研究疲劳和休息的关系时指出,工作时间越长,疲劳程度越高,进而降低生产率;Wu 等[8]提出了员工可以承受的最长工作时间理论,也即在特定劳动强度下从开始工作到由于疲劳迫使工作停止所持续的最长时间,此外还采用实验的方法模拟了员工从开始疲劳时到停止工作所持续的时间。疲劳会对生产率产生影响,但很少有学者将疲劳导致的生产率变化引入到库存控制领域,也鲜有库存管理研究从疲劳角度进行库存优化,基于此,本文研究员工作业行为具有的疲劳特征及终末存在的激发效应对库存决策的影响。以往关于疲劳和生产率的研究主要是定性研究,而本文定量研究疲劳和生产率之间的关系。

通常而言,在某一段时间内员工的生产率表现出递增—稳定—减少的规律,这是由学习—稳定—疲劳导致。员工疲劳行为的存在使得生产率动态减少,有学者定量的研究了疲劳和生产率之间的关系,但并没有将这种疲劳引起的生产率变化引入到库存优化模型中。Okogbaa[9]指出,疲劳和产出之间的函数是双曲线和指数函数的复合函数。Bechtold 等[10]的研究也指出,即时生产率随时间的变化关系呈现指数函数关系。Lindstrom 等[11]采用肌电图的方法研究肌肉疲劳与时间的变化关系,发现二者之间的关系呈现指数函数变化关系。Konz[12]研究了人因和疲劳之间的关系,给出了当员工产生疲劳时该如何维持高水平的生产率解决方案,也即在工作和休息之间保持一个合理的平衡。

存储分配过程中的订单拣选是一项耗费体力和精力的工作,员工在长时间的工作中极易产生疲劳,而疲劳引起拣选效率下降。Battini 等[13]针对此情形,利用双目标法,考虑人体能量消耗和订单拣选时间,解决了存储分配时人的长时间能量消耗引起的效率下降问题;Liang 等[14]建立了动态的肌肉疲劳测量模型;Zhang 等[15]采用最长持续工作时间的方法对肌肉疲劳进行了测量;Battini 等[16]考虑员工在装卸及运输过程中的疲劳因素,将人因与传统批量模型结合在一起进行研究,建立了人因-批量模型,拓展了行为运作的研究内容;伏开放等[17]引入学习-遗忘理论,分析了学习与遗忘对生产-库存联合优化策略的影响,但没有考虑员工存在的疲劳效应带来的影响。

Jaber 等[18]将生产时间划分为工作时间和休息时间,建立了“学习-遗忘-疲劳-恢复”模型,但并没有将该模型应用到生产库存模型中。本文的研究与Jaber 等[18]的研究不同在于,本研究将生产划分为“学习-稳定-疲劳-终末激发”阶段,并将生产阶段的划分拓展到了两级JIT(Just-in-Time)生产-库存联合优化模型中。伏开放等[19]将生产阶段划分为入门期、稳定期、疲劳期、休息期和后发期,对经典生产批量模型进行了拓展,研究指出生产准备成本、生产成本及单位时间单位产品存储成本的增加不会优化生产系统内部结构,均会导致系统平均成本增加;需求的增大使得系统的平均成本呈现出先增大后减小的倒“U”型变化特征;疲劳得越迅速,生产率下降得越快,越需要更长的生产时间来满足需求。除以上文献,在生产-库存优化模型中考虑员工疲劳行为的研究少见,本文针对这方面的研究不足,考虑员工疲劳行为及终末激发效应引起的生产率动态变化对生产-库存优化的影响。

1 模型描述、假设与符号说明

图1(a)呈现了生产率随时间变化情况,图1(b)呈现了OEM 供应商累积的生产库存量随时间变化情况,图1(c)呈现了OEM 供应商实际库存水平随时间变化情况。由图1(b)知,在学习期,累积的库存量逐步增加,且增加的速度越来越快;在稳定期,库存量增加的速度保持不变;在疲劳期,库存量增加的速度越来越小;在终末激发期,库存量增加的速度越来越快。称图1(b)中库存从零升至最高点的这段库存曲线为“学习-稳定-疲劳-终末激发”库存曲线。

图1 疲劳存在终末激发的库存水平和生产率随时间变化情况

2 模型构建与分析

根据模型假设,当OEM 供应商不供应产品时,OEM 供应商在学习期的库存水平表达式为:

稳定期的库存水平表达式为:

疲劳期的库存水平表达式为:

终末激发期的库存水平表达式为:

学习期的库存成本为:

稳定期的库存成本为:

疲劳期的库存成本为:

终末激发期的库存成本为:

生产量与生产时间之间的关系满足:

参照Khan 等[20]计算方法来计算终末激发期下的生产-库存系统年平均成本:

3 求解算法

4 数值与算例分析

表1 算例中不同生产率增加率下最优平均成本随供货次数变化情况

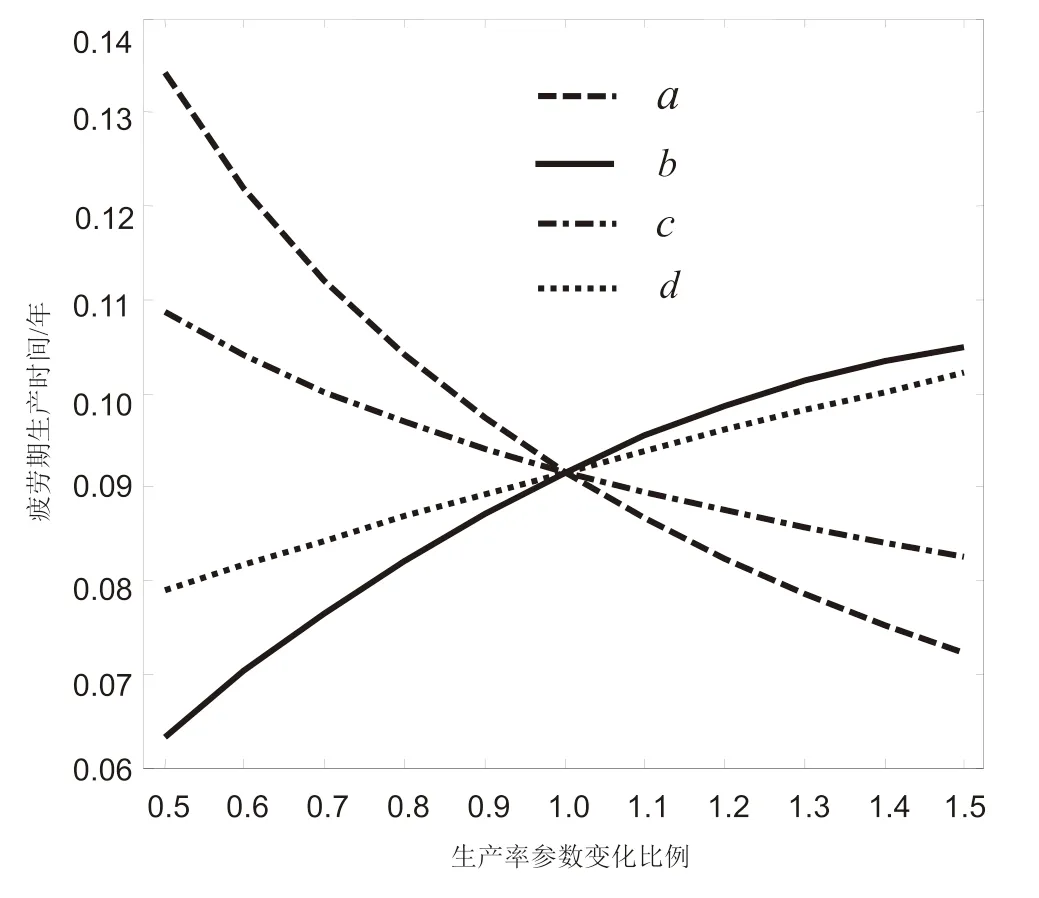

随着生产率增加率的增大,给定学习期内的生产时间,则疲劳期的起步生产率会提高,以高水平的生产率进行作业可以降低生产费用,故而随着生产率增加率的增大,疲劳期生产时间也越长;高水平的生产率也使得年平均成本降低,生产率增加率变化给疲劳期生产时间和最优年平均成本的影响近似为线性影响(图2)。初始生产率的增大也会延长疲劳期的生产时间,这与生产率增加率增大对疲劳期生产时间的影响一致;但初始生产率的增大对疲劳期生产时间延长的速度也越来越慢的,初始生产率的增大使得整个作业期间的平均生产率提高,降低了年平均成本,但降低的速度是越来越慢的。单位时间的生产率减少率越大,意味着疲劳的越迅速,生产率降低的越快,在短时间内生产率会下降到一个较低的水平,此时应缩短疲劳期生产时间;随着c的增大,最优平均成本先增大后减少。在终末激发期内,随着生产率增加率的增大,最优的供货次数越来越小,疲劳期的生产时间越来越短,总的产量越来越小,综合影响下使得年平均成本先增大后减少(图3)。

图2 算例中生产率参数对疲劳期生产时间的影响

图3 算例中生产率参数对最优年平均成本的影响

5 结语

疲劳的存在使得生产率动态变化,动态变化的生产率给库存管理带来了困难。本文主要分析人的不完备因素学习和疲劳给生产-库存决策带来的影响,构建了“学习-稳定-疲劳-终末激发”库存曲线;针对在生产结束前往往存在一个期末赶工现象,建立了疲劳存在终末激发期的生产-库存联合优化模型。所得结论主要包括:总产量增加,生产时间也更长;反映疲劳程度的生产率减少率越大,疲劳的越迅速,此时应当缩短疲劳期的生产时间;系统平均成本随生产率减少率的增大先增大后减少;随着生产率增加率的增大,最优的供货次数越来越小,疲劳期的生产时间越来越短。

本文研究带来的管理启示有:提高生产率并不一定降低系统的平均成本,当需求稳定时,过高的生产率会导致库存积压,增加了库存持有成本;适当的休息可以缓解员工的疲劳,亦可降低系统平均成本,但休息时间过多会导致实际劳动生产率下降,导致系统平均成本增大。当劳动强度越大时,需要缩短疲劳期的生产时间,防止疲劳加剧形成恶性循环,导致系统的平均成本增大,因此当员工疲劳加剧时,需要终止生产,让员工进行合理的休息以缓解疲劳。