轻组分绝对占优的蒸汽再压缩隔离壁蒸馏塔的最优拓扑结构

臧立静,黄克谨,苑杨,钱行,张亮,王韶峰,陈海胜

(北京化工大学信息科学与技术学院,北京100029)

引 言

虽然预分离蒸馏塔(PF)与主分离蒸馏塔(MDC)之间的物质与能量耦合显著降低了隔离壁蒸馏塔(DWC)的操作能耗,但这并不意味着DWC已无操作潜力可挖[1-2]。事实上,应用蒸汽再压缩热泵(VRHP)降低分离操作的非可逆性仍是大幅度提升其操作效率的一个有效途径,很多研究结果都已证明了蒸汽再压缩隔离壁蒸馏塔(DWC-VRHP)这一过程再强化原理的可行性与有效性[3-9]。针对一个以乙二醇为萃取剂提纯生物乙醇的DWC,Luo等[10]利用VRHP 将塔顶蒸汽加压后用于加热预分离蒸馏塔的底部,取得了显著降低设备投资成本与操作能耗的双重效果。Aurangzeb等[11]采用二级VRHP来设计DWC-VRHP,第一级VRHP 用于加热公共提馏段,第二级VRHP用于加热塔底再沸器,达到了显著降低操作能耗的目的。Navarro-Amoros 等[12]指出,根据主分离蒸馏塔操作特征的不同可将侧线出料以蒸汽/液体状态抽出,并利用VRHP/逆VRHP 实施其与塔底再沸器/塔顶冷凝器之间的热耦合。这个结论不仅有助于进一步挖掘DWC-VRHP 的节能潜力,还揭示了DWC 具有多热源/多热阱这一复杂属性。许良华等[13]给出了一种分离宽沸点物系的DWC-VRHP。它利用被压缩的塔顶蒸汽加热塔底再沸器,并用冷凝液加热公共提馏段、侧线出料塔板或预热进入压缩机的塔顶蒸汽。虽然这种结构有可能降低设备投资成本与操作能耗,但在较大的温度提升跨度的前提下使用VRHP以及基于显热进行热耦合设计显然有其潜在的不足。对于萃取/共沸等复杂分离过程[14-19],虽然DWC 的拓扑结构有所不同(此时分隔板被置于DWC 的顶部/底部),但VRHP 的应用同样能够显著降低系统的设备投资成本与操作能耗。对于反应DWC,尽管反应段的设置多种多样,但同样有很多研究结果[20-24]显示VRHP的应用能够显著降低系统的设备投资成本与操作能耗。

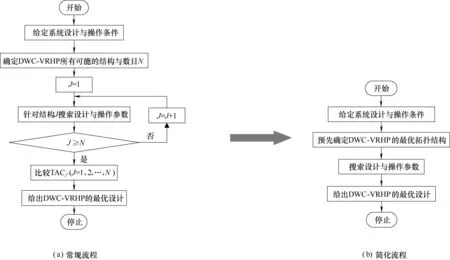

在这里需要强调的是,与简单蒸馏塔的单塔双段拓扑结构相比,DWC 具有更复杂的双塔多段拓扑结构[25]。这种复杂的双塔多段拓扑结构使得DWCVRHP 具有多种拓扑结构的可能性,包括单VRHP、多VRHP、多级VRHP 以及它们的相互组合等复杂拓扑结构。这种多拓扑结构的可能性显著加剧了DWC-VRHP 综合与设计的复杂性与烦琐性。图1(a)给出了常规的DWC-VRHP 综合与设计流程。可以看到,它不仅需要反复地进行设计与操作变量的优化搜索,还要对所有可能的系统拓扑结构进行系统性的比较与评价,大大加重了模型化与搜索计算的工作强度。即使采用非线性整数规划方法进行DWC-VRHP 的综合与设计,其多种拓扑结构的可能性也会显著增加超结构与最优解的搜索强度[26-27]。到目前为止,绝大多数关于DWC-VRHP 的研究都停留在对特定物系与/或特定拓扑结构的优化问题上,并没有对DWC-VRHP 的综合与设计策略给予足够的重视和进行过深入的研究。因为多种拓扑结构是导致系统综合与设计复杂性与烦琐性的根本原因,所以如何有效提取DWC-VRHP 的最优拓扑结构就成为解决上述难题的关键。一旦DWC-VRHP 的最优拓扑结构能够预先确立,那么其综合与设计问题就简化为在特定系统拓扑结构条件下的设计与操作变量的优化问题,它不但可以完全解除系统拓扑结构搜索与设计与操作变量搜索的相互关联,而且还能形成一种简化的系统拓扑结构、设计变量以及操作变量的序贯优化策略[图1(b)]。

图1 DWC-VRHP的综合与设计流程Fig.1 Flowsheet for synthesis and design of DWC-VRHP

既然DWC-VRHP的最优拓扑结构主要是由被分离物系的热力学特性与DWC的稳态操作特性所决定的,那么,根据被分离物系的热力学特性与DWC的稳态操作特性就有可能推演出DWC-VRHP的最优拓扑结构。对于分隔板位于顶部/底部的萃取/共沸DWC,最近,Yu等[28]和Shi等[29]基于气液相分离比等稳态操作条件分别给出了DWC-VRHP最优拓扑结构的推演策略,并通过多个仿真例子证明了其可行性与有效性。对于分隔板位于中部的DWC,由于其具有多热源/多热阱这一复杂属性,DWC-VRHP最优拓扑结构的确立无疑会变得更加复杂,因此还必须对其进料组成进行必要的限定,这就是为什么本文将探索分离轻组分绝对占优的三元宽沸点物系的DWC-VRHP最优拓扑结构的确立问题。

在深入理解分离轻组分绝对占优的三元宽沸点物系的DWC稳态操作特性的基础上,本文将推演DWC-VRHP 的最优拓扑结构,并借助于苯/甲苯/邻二甲苯和正戊烷/正己烷/正庚烷两个物系的分离问题分析与评价其在稳态性能方面的优越性。

1 分离轻组分绝对占优的三元宽沸点物系的DWC-VRHP 的最优拓扑结构

1.1 分离轻组分绝对占优的三元宽沸点物系的DWC的稳态特性

分离轻组分绝对占优的三元宽沸点物系的DWC 具有三个独特的稳态特性。第一个是(相较于具有两个冷凝器和两个再沸器的正或逆分离序列)其热源与热阱相对集中,即DWC仅具有一个塔顶冷凝器和一个塔底再沸器。较大的热源与热阱配置使得VRHP的应用具有更高的可行性与更大的节能潜力。虽然塔顶到塔底的温度提升跨度也有所增加,但这并不能完全制约DWC-VRHP 的应用以及节能潜力。第二个是塔顶与预分离蒸馏塔的提馏段之间具有较小的温度提升跨度。虽然被分离混合物属于三元宽沸点物系,但轻组分绝对占优这一进料条件仍使得塔顶与预分离蒸馏塔的提馏段之间具有较小的温度提升跨度。这一稳态特性显然非常有利于利用VRHP实施再压缩的塔顶蒸汽与预分离蒸馏塔的提馏段之间的热耦合。第三个是预分离蒸馏塔的提馏段是主要的热阱。由于进料中轻组分绝对占优,所以预分离蒸馏塔的提馏段需要吸收大量的能量来使之汽化并从分隔板上端进入到主分离蒸馏塔。由于预分离蒸馏塔的底部没有设置再沸器,故这部分能量只能由DWC底部的再沸器提供,因而也导致其具有较大的热负荷。在这里需要指出的是,由于侧线和底部产品的流量均较小,故它们的提纯并不能显著增加塔底再沸器的热负荷。显然,要想进一步提高DWC 的操作效率,最有效的途径显然是应用VRHP压缩塔顶蒸汽并使之充分加热预分离蒸馏塔的提馏段,这样不但能够充分遵循DWC 的操作特点,而且还能够有效保证VRHP 具有最小的温度提升跨度、设备投资成本与操作费用。

1.2 分离轻组分绝对占优的三元宽沸点物系的DWC-VRHP的最优拓扑结构

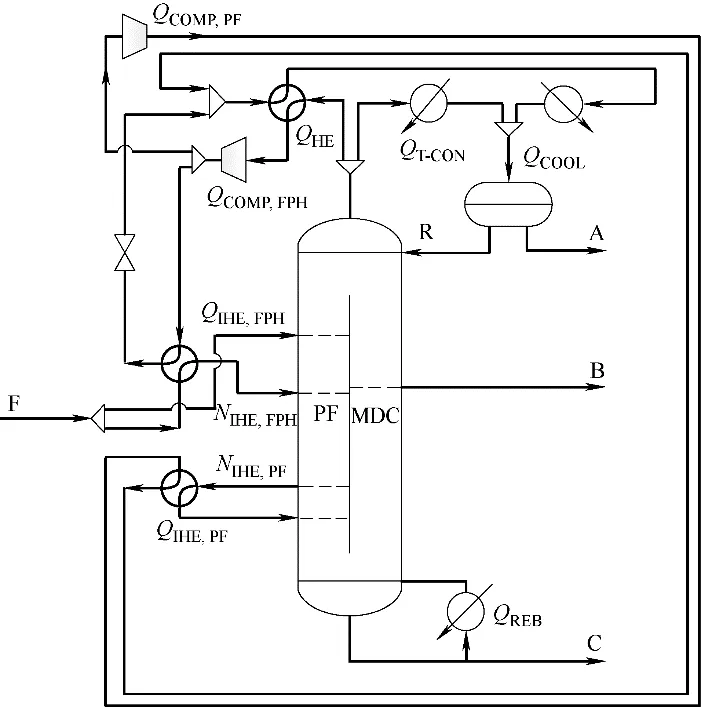

根据上述分离轻组分绝对占优的三元宽沸点物系的DWC 的稳态操作特点,本文给出了如图2 所示的DWC-VRHP 的最优拓扑结构示意图。图中,有关VRHP与系统设计的改进部分均由加粗实线予以标注。可以看到,该DWC-VRHP 包括一个二级VRHP 结构。其中,第一级VRHP 是将压缩后的塔顶蒸汽用于进料预热。采用这种热耦合结构会给DWC-VRHP 的综合与设计带来三个益处。第一个益处是简化系统的拓扑结构。因为无须再从预分离蒸馏塔的提馏段抽出液体以实施与被压缩塔顶蒸汽之间的热耦合,因此使得系统设计与制造过程相对简化。第二个益处是该级VRHP具有最小的温度提升跨度,能够充分降低压缩机的设备投资成本与操作费用。第三个益处是进料预热增加了DWCVRHP 综合与设计的自由度(包括进料分流比与进料位置),即可以从较低/高处塔板将气/液相进料分别引入到预分离蒸馏塔内(即进料分流),起到强化塔内气液相之间物质传递的目的。第二级VRHP进一步压缩被第一级VRHP压缩的部分塔顶蒸汽并使之加热预分离蒸馏塔的提馏段(或公共提馏段,这依赖于被分离混合物的具体物性)。轻组分绝对占优这一进料条件使得塔顶与预分离蒸馏塔的提馏段之间具有较小的温度提升跨度,而进料分流也使得预分离蒸馏塔提馏段的顶部具有更加平坦的温度梯度,这二者保证了第二级VRHP 的应用能够进一步提升DWC 的稳态性能。为了充分降低压缩机的设备投资成本与操作费用,被第一级与第二级压缩机所压缩的塔顶蒸汽在冷凝后还需与进入第一级压缩机的塔顶蒸汽进行换热。被分离混合物的宽沸点物性一般不允许进一步压缩第二级压缩机出口蒸汽以使之加热预分离蒸馏塔的提馏段或公共提馏段。

对于主分离蒸馏塔,由于其侧线与底部产品的流量都很小,因此无论在顶部与侧线之间还是在侧线与底部之间实施热耦合均不能有效提升DWCVRHP 的稳态性能。由于顶部与底部之间过大的温度提升跨度(由宽沸点物性所致),在它们之间实施热耦合显然也是不可行的。

基于以上分析不难看出,对于轻组分绝对占优的三元宽沸点物系的分离问题,图2 所示的系统结构一定是DWC-VRHP 的最优拓扑结构。其内在实质就是最大限度地降低轻组分与中间组分以及重组分之间的分离所消耗的能量(即非可逆性),因为这是预分离蒸馏塔的主要操作目的,也是DWC能耗的主要起因。

图2 分离轻组分绝对占优的三元宽沸点物系的DWCVRHP的最优拓扑结构Fig.2 Optimum topological configuration of DWC-VRHP for separation of light-component dominated and wide-boiling ternary mixtures

2 例Ⅰ:轻组分绝对占优的苯/甲苯/邻二甲苯三元混合物的分离

2.1 问题描述

苯(BEN)、甲苯(TOL)和邻二甲苯(OXY)在常规条件下的沸点分别为353.15、383.75 和417.55 K,其最高沸点与最低沸点的差为64.40 K,远大于VRHP 应用所允许的合理温度提升跨度[29],因而属于宽沸点物系。苯、甲苯与邻二甲苯的进料组成分别为90%(mol)、5%(mol)和5%(mol),显然属于轻组分(苯)绝对占优的物系。系统具体的操作条件和产品规格列于表1。

表1 例Ⅰ的操作条件和产品规定Table 1 Operating conditions and product specifications of Example Ⅰ

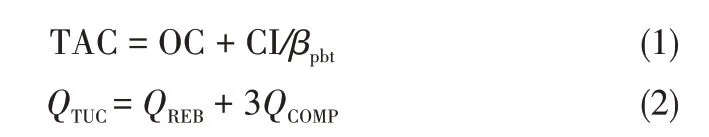

本文采用商业软件Aspen Plus 作为稳态模拟环境,选用PENG-ROB 热力学模型描述气液相平衡关系,以最小年总成本(TAC)作为系统综合与设计的目标函数。TAC 由操作费用(OC)和设备投资成本(CI)两部分构成(见式(1),其中,βpbt为设备投资回收期限,设为3 年)。OC 主要反映蒸汽、冷却水以及电力的消耗费用,而CI主要包括塔壳、塔板、热交换器以及压缩机的投资成本。在总能量衡算中,假定压缩机功率(QCOMP)转换成热量的比例系数为3(见式(2),其中,QTUC为总功耗,QREB为再沸器的热负荷)。高压蒸汽(3.1 MPa, 510.15 K)和冷却水(303.15 K)的价格分别设为6.6 USD/1000 lb 和0.03 USD/1000 lb[30-32](1lb=453.59 g)。年有效操作时间设为8150 h/a。

2.2 DWC的综合与设计

图3 例Ⅰ中DWC的最优设计Fig.3 Optimum design of DWC in Example Ⅰ

在给定操作状况和产品规定的条件下,基于一种改进的多变量搜索方法[28-29]对DWC 进行了综合与设计,得到了如图3 所示的最优的DWC。可以看到,塔顶冷凝器(QCON)和塔底再沸器的热负荷分别为-12451.87 kW 和12534.66 kW,这充分显示了塔顶蒸汽具有相当可观的汽化潜热可兹利用。特别是塔顶蒸汽与进料之间的温差仅为5.38 K这一有利的稳态特性(显然是由轻组分绝对占优的进料条件所导致的),它预示着利用VRHP实施二者之间的热耦合可以显著提升DWC的稳态性能。该DWC的气相分流比βV(在本文中定义为进入预分离蒸馏塔的气体流量与公共提馏段的气体流量之比)为0.8392,它表明预分离蒸馏塔的提馏段是系统的主要热阱,应该利用VRHP压缩的塔顶蒸汽对其进行加热以有效降低分离操作的非可逆性。CI、OC和TAC分别为5996.91×103USD、3048.06×103USD/a 和5047.03×103USD/a,其具体构成列于表2中。

2.3 DWC-VRHP的最优拓扑结构的搜索与评价

本文将首先根据T-H(即CGCC)曲线逐步搜索DWC-VRHP 所有潜在的拓扑结构,然后通过深入的比较与分析评价本文所给出的DWC-VRHP 最优拓扑结构的稳态性能。

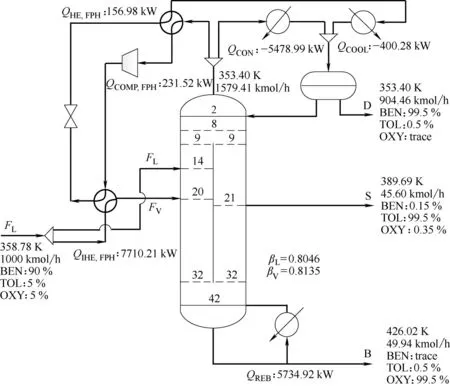

2.3.1 DWC 的第一次VRHP 强化 图4(a)给出了DWC的T-H曲线。可以看到,预分离蒸馏塔的提馏段的部分塔段(即AB 段)能够吸收较多的能量且其顶部的部分塔板与塔顶蒸汽之间具有较小的温度提升跨度。AB 段顶部的部分塔板虽然可以采用被压缩的塔顶蒸汽进行加热,但为了使系统具有最小的温度提升跨度且能够利用进料分流进一步强化塔内气液相之间的物质传递,第一个VRHP 显然应该压缩塔顶蒸汽并用于进料预热,由此所得到的系统设计在本文中被标记为DWC-VRHP(FPH)。在这里,假定压缩机和电动机的效率分别为0.8 和0.9。电费的价格取自Seider 等[30]的著作,为0.04 USD/(kW·h)。假定中间换热器中被压缩的塔顶蒸汽与被加热的流股之间的换热温差为10 K。图5 给出了DWC-VRHP(FPH)的最优设计结果。可以看到,液相进料位置由原来的第15 块塔板升为第14 块塔板,而气相进料位置则降低为第20块塔板。中间换热器的热负荷为7710.21 kW,它使得塔底再沸器的热负荷降低为5734.92 kW。当然,第一个VRHP 的引入也产生了高昂的压缩机投资成本和操作费用,分别为1172.22×103USD 和93.18×103USD/a。被压缩的塔顶蒸汽在冷凝后进一步与进入压缩机的塔顶蒸汽进行换热,这有助于进一步降低压缩机的功耗。DWC-VRHP(FPH)的CI、OC 和TAC 分 别 为7269.30×103USD、1488.34×103USD/a 和3911.44×103USD/a,其具体构成已列于表2中。

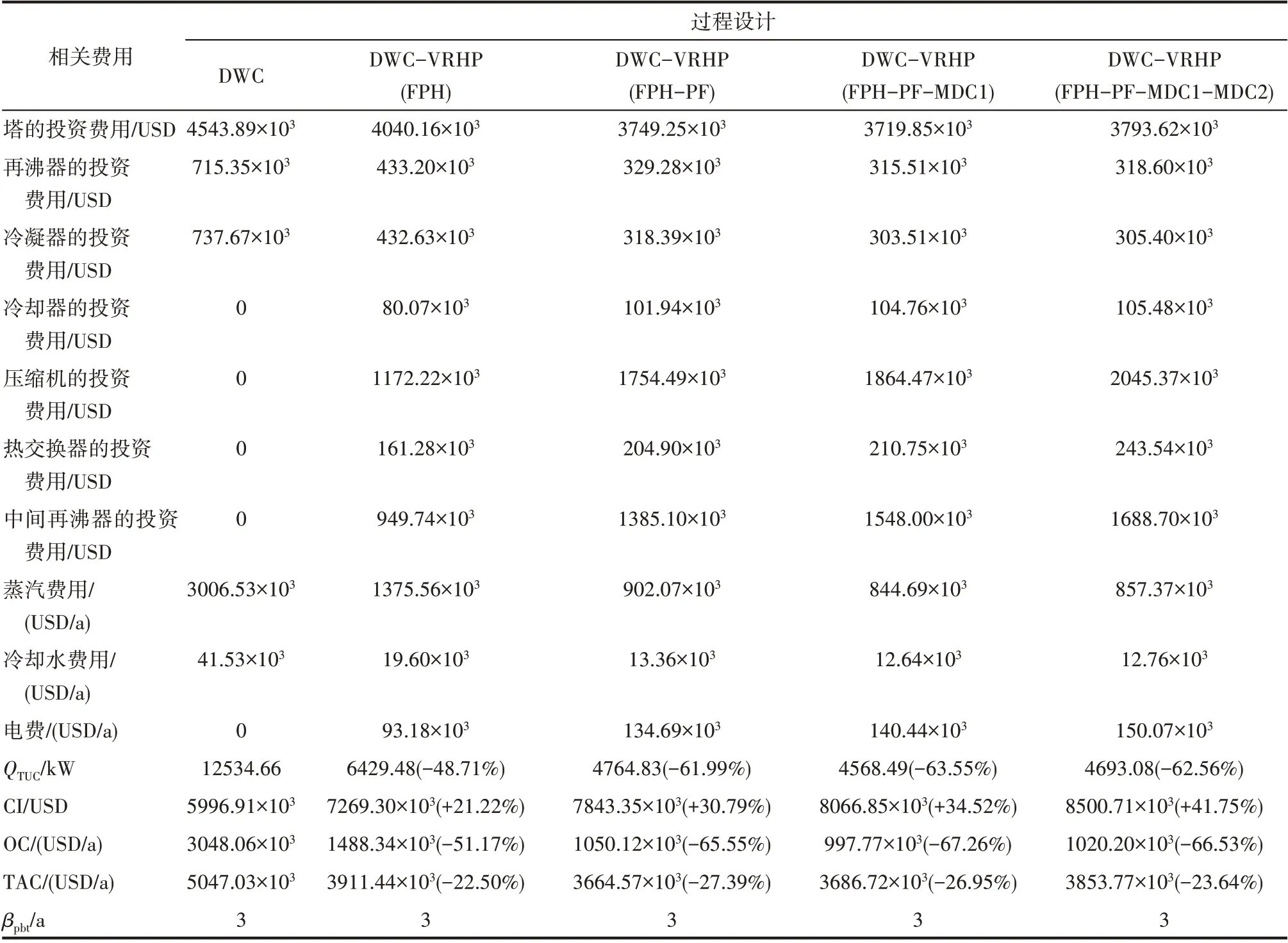

表2 例Ⅰ中所有过程设计的结果Table 2 Results of all process designs studied in Example Ⅰ

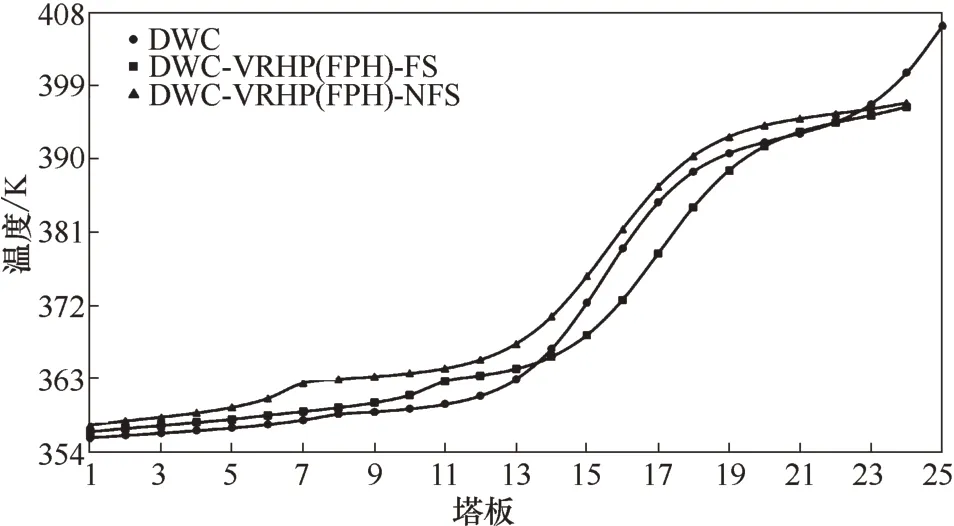

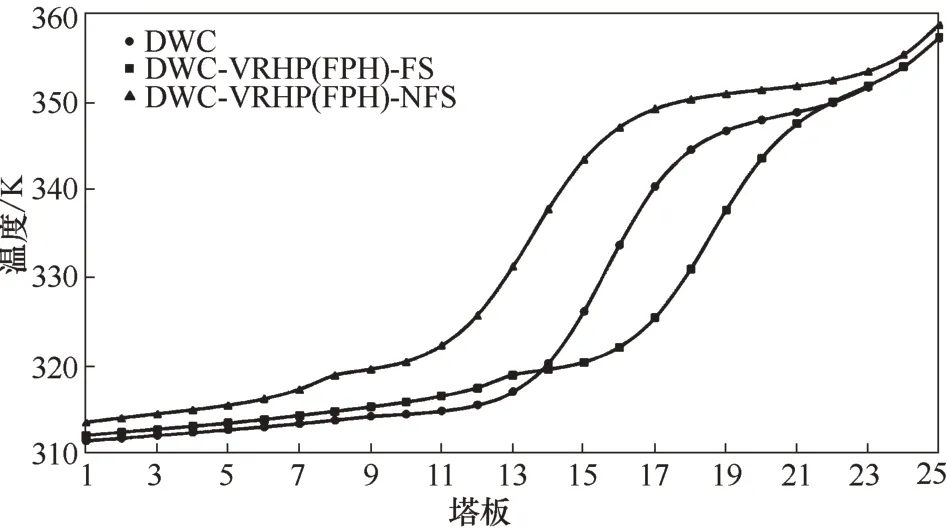

图6 比较了DWC 和DWC-VRHP(FPH)在有/无进料分流情况下预分离蒸馏塔的温度分布曲线。在这里,有/无进料分流情况下的DWC-VRHP(FPH) 分 别 被 标 记 为DWC-VRHP(FPH) -FS 与DWC-VRHP(FPH)-NFS。不难看出,DWC-VRHP(FPH)-FS 的预分离蒸馏塔提馏段的温度分布曲线较DWC 的更为平缓,这无疑是由进料分流所带来的积极效果,会更加有利于第二个VRHP 在预分离蒸馏塔提馏段上的应用。与DWC-VRHP(FPH)-NFS 相 比,DWC-VRHP(FPH)-FS 具 有 较 小 的 塔 顶与预分离蒸馏塔提馏段的温度提升跨度,因而也会使得第二个VRHP 具有较小的压缩机功耗。这些结果显然与第一节所给出的系统特性分析是相一致的。

图4 例Ⅰ中的T-H图Fig.4 T-H diagrams in Example Ⅰ

图5 例Ⅰ中DWC-VRHP(FPH)的最优设计Fig.5 Optimum design of DWC-VRHP(FPH)in Example Ⅰ

图6 例Ⅰ中的DWC、DWC-VRHP(FPH)-FS和DWC-VRHP(FPH)-NFS的预分离蒸馏塔的温度分布Fig.6 Temperature profiles of pre-fractionators for DWC,DWC-VRHP(FPH)-FS and DWC-VRHP(FPH)-NFS in Example Ⅰ

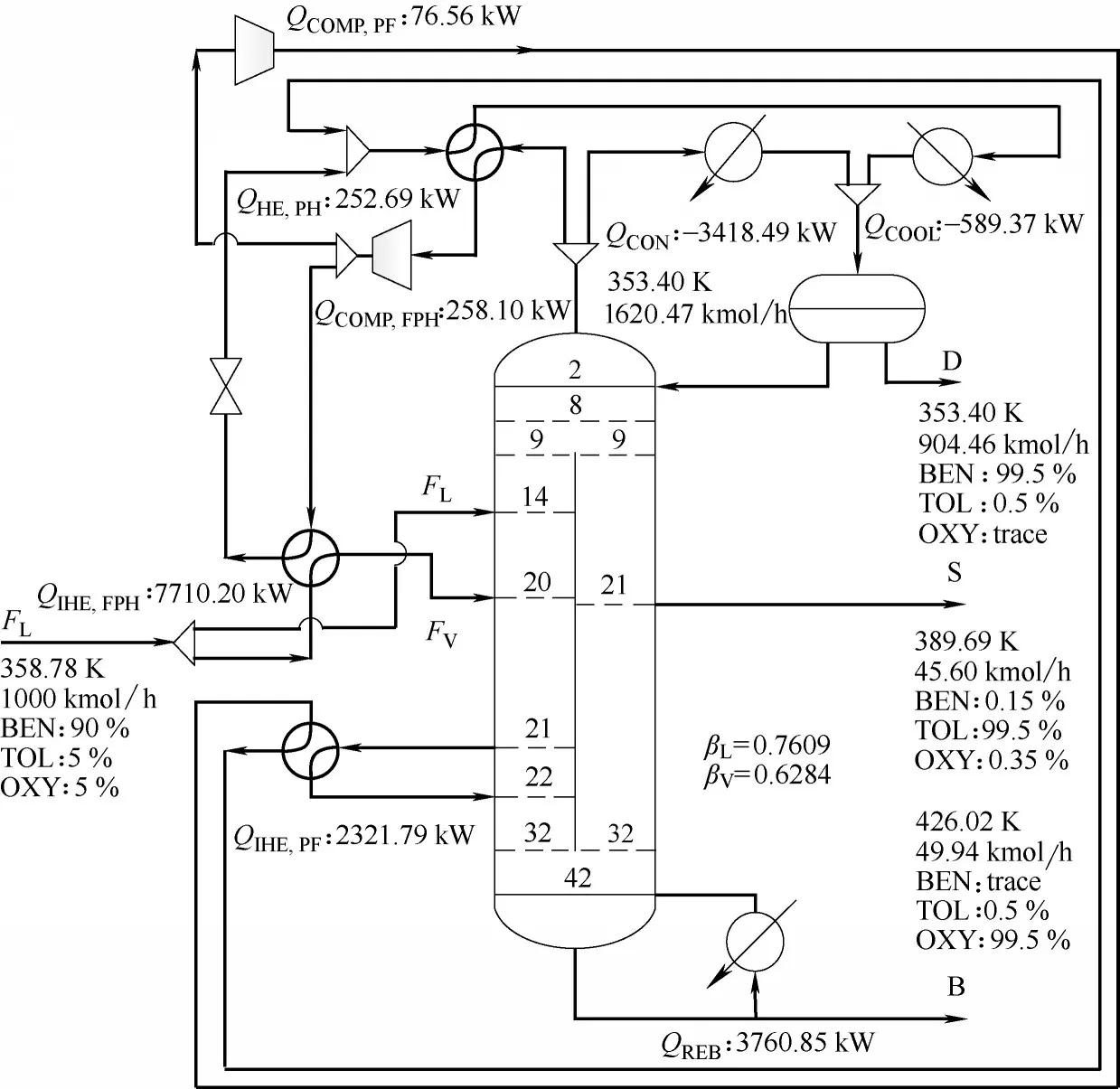

2.3.2 DWC 的第二次VRHP 强化 图4(b)给出了DWC-VRHP(FPH)的T-H 曲线。可以看到,预分离蒸馏塔提馏段的部分塔段(即AB 段)仍然能够吸收较多的能量且其顶部的部分塔板与塔顶蒸汽的温差仅为16 K 左右,这些特征显示利用第二个VRHP压缩塔顶蒸汽并使之加热预分离蒸馏塔的提馏段是有利可图的。为了降低压缩比,可与图5 中的第一个VRHP 形成二级VRHP。在本文中该拓扑结构被 标 记 为DWC-VRHP(FPH-PF)。 图7 给 出 了DWC-VRHP(FPH-PF)的最优设计结果。其中,第一级中间换热器的热负荷为7710.20 kW,与第一次VRHP 强化的结果几乎相同。气液相进料的位置也保持不变,即液相进料位置为第14 块塔板,气相进料位置为第20 块塔板。第二级中间换热器的热负荷为2321.79 kW。被加热液体从预分离蒸馏塔的第21 块塔板抽出,经加热变为气体后返回到第22块塔板。第一级和第二级被压缩的塔顶蒸汽在冷凝后与进入第一级压缩机的塔顶蒸汽进行换热。第二级VRHP 的引入使得压缩机的设备投资成本和操作费用分别增加为1754.49×103USD 和134.69×103USD/a,也使得塔底再沸器的热负荷进一步降低为3760.85 kW。DWC-VRHP(FPH-PF)的CI、OC 和TAC 分 别为7843.35×103USD、1050.12×103USD/a 和3664.57×103USD/a,其具体构成已列于表2 中。

图7 例Ⅰ中DWC-VRHP(FPH-PF)的最优设计Fig.7 Optimal design of DWC-VRHP(FPH-PF)in Example Ⅰ

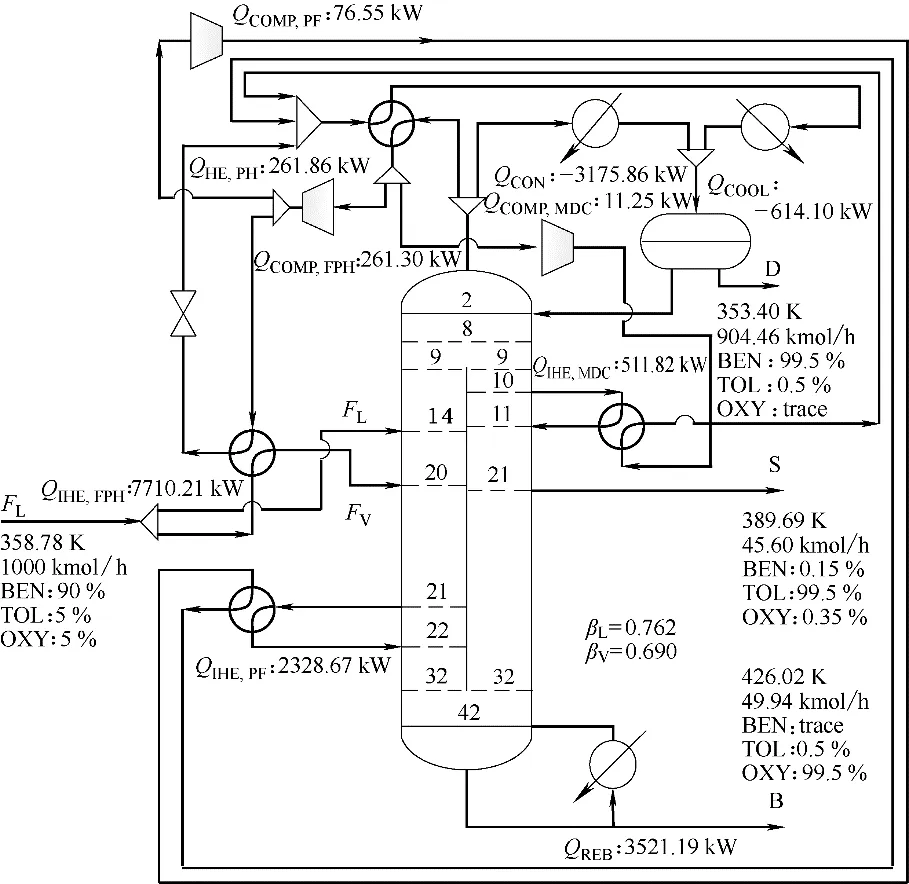

图8 例Ⅰ中DWC-VRHP(FPH-PF-MDC1)的最优设计Fig.8 Optimum design of DWC-VRHP(FPH-PF-MDC1)in Example Ⅰ

2.3.3 DWC 的第三次VRHP 强化 图4(c)给出了DWC-VRHP(FPH-PF)的T-H曲线。可以看到,此时预分离蒸馏塔的提馏段所能够吸收的热量已经很小,这预示着利用VRHP 压缩塔顶蒸汽并使之加热预分离蒸馏塔的提馏段已不能进一步提高DWCVRHP(FPH-PF)的稳态性能。鉴于主分离蒸馏塔侧线出料上方的分离段中的部分塔段(即CD 段)能够吸收较大的热量且其顶部的部分塔板与塔顶蒸汽之间的温度提升跨度仅为7 K 左右这些特征,可以得出利用VRHP压缩塔顶蒸汽并使之加热侧线出料上方的分离段是进一步提升DWC-VRHP(FPH-PF)稳态性能的最有效手段这一判断。在本文中该拓扑结构被标记为DWC-VRHP(FPH-PF-MDC1)。图8 示出了DWC-VRHP(FPH-PF-MDC1)的最优设计结果。其中,第一级中间换热器的热负荷为7710.21 kW。液相进料位置为第14 块塔板,气相进料位置为第20 块塔板。第二级中间换热器的热负荷为2328.67 kW。被加热液体从预分离蒸馏塔的第21 块塔板抽出,经加热变为气体后返回到第22块塔板。这些结果与第二次VRHP 强化的结果几乎相同。第三个中间换热器的热负荷为511.82 kW。被加热液体从主分离蒸馏塔的第10 块塔板抽出,经加热变为气体后返回到第11 块塔板。三个中间换热器中被压缩的塔顶蒸汽在冷凝后均与进入第一级压缩机的塔顶蒸汽进行换交换。第三个VRHP 的引入虽使得压缩机的设备投资成本和操作费用分别增加为1864.47×103USD 和140.44×103USD/a,但却使得塔底再沸器的热负荷进一步降低为3521.19 kW。DWC-VRHP(FPH-PF-MDC1)的CI、OC 和TAC 分别为8066.85×103USD、997.77×103USD/a 和3686.72×103USD/a,其具体构成已列于表2 中。

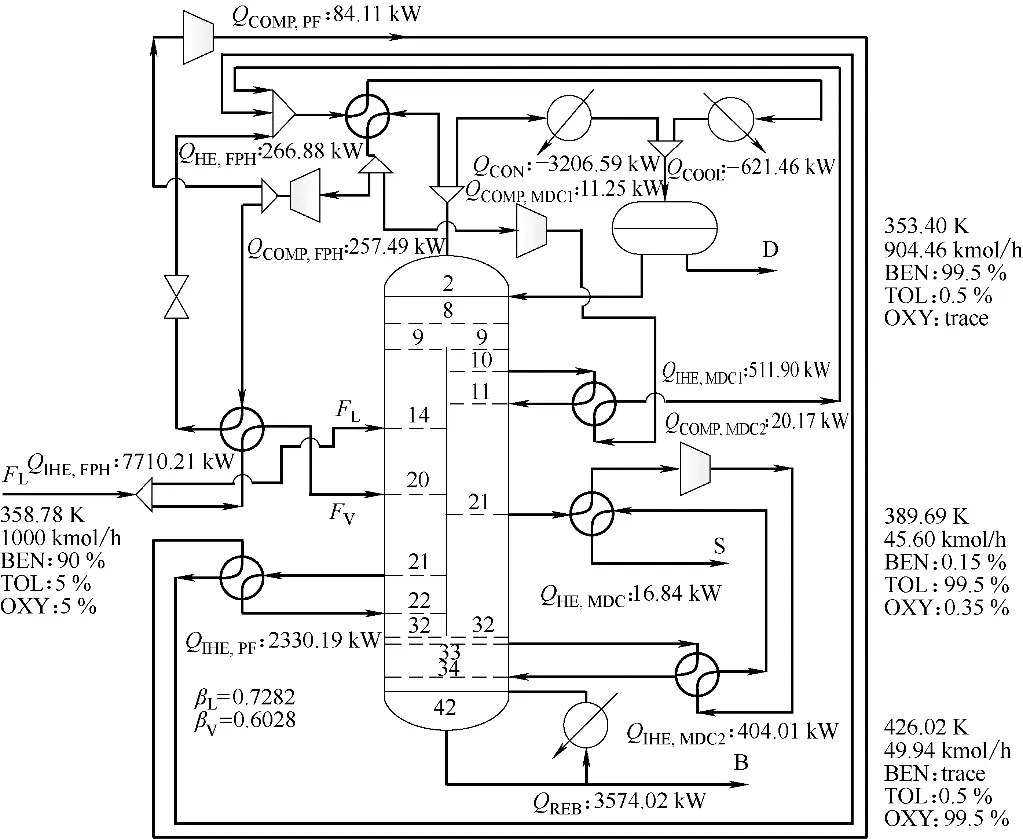

2.3.4 DWC 的第四次VRHP 强化 图4(d)给出了DWC-VRHP(FPH-PF-MDC1)的T-H 曲线。可以看到,主分离蒸馏塔的侧线出料上方的分离段已经难以再吸收热量。鉴于侧线产品抽出位置(S)位于放热段且其与公共提馏段(即EF 段)顶部的部分塔板的温差仅为17 K 左右这些特征,可以得出利用VRHP 压缩侧线塔板上的蒸汽并使之加热公共提馏段是进一步提升DWC-VRHP(FPH-PF-MDC1)稳态性能的最有效手段这一判断。在本文中该拓扑结构被标记为DWC-VRHP(FPH-PF-MDC1-MDC2)。图9 示出了DWC-VRHP(FPH-PF-MDC1-MDC2)的最优设计结果。其中,第一级中间换热器的热负荷为7710.21 kW。液相进料位置为第14块塔板,气相进料位置为第20 块塔板。第二级中间换热器的热负荷为2330.19 kW。被加热液体从预分离蒸馏塔的第21 块塔板抽出,经加热变为气体后返回第22块塔板。第三个中间换热器的热负荷为511.90 kW。被加热液体从主分离蒸馏塔的第10 块塔板抽出,经加热变为气体后返回第11块塔板。这些结果与第三次VRHP强化的结果也几乎相同。三个中间换热器中被压缩的塔顶蒸汽在冷凝后与进入第一级压缩机的塔顶蒸汽进行热交换。第四个中间换热器的热负荷为404.01 kW。被加热液体从主分离蒸馏塔的第33块塔板抽出,经加热变为气体后返回第34 块塔板。第四个中间换热器中被压缩的侧线蒸汽在冷凝后与进入第四个压缩机的侧线蒸汽进行热交换。第四个VRHP的引入使得压缩机的设备投资成本和操作费用分别增加为2045.37×103USD和150.07×103USD/a,也使得塔底再沸器的热负荷提升为3574.02 kW。DWC-VRHP(FPH-PF-MDC1-MDC2)的CI、OC 和TAC 分 别为8500.71×103USD、1020.20×103USD/a 和3853.77×103USD/a,其具体构成已列于表2中。

图9 例Ⅰ中DWC-VRHP(FPH-PF-MDC1-MDC2)的最优设计Fig.9 Optimum design of the DWC-VRHP(FPH-PF-MDC1-MDC2)in Example Ⅰ

2.4 DWC-VRHP(FPH-PF)稳态性能的评价

表2对例I中所有不同结构的DWC-VRHP的稳态性能进行了归纳与比较。与DWC 相比,DWCVRHP(FPH)、DWC-VRHP(FPH-PF)、DWC-VRHP(FPH-PF-MDC1) 与 DWC-VRHP(FPH-PF-MDC1-MDC2)的OC分别减少了51.17%、65.55%、67.26%和66.53%,这些结果充分显示了借助于VRHP 降低DWC 分离操作非可逆性的强有力效果。为了追求上述操作收益,这些系统显然需要更多的设备投资成 本。与DWC 相 比,DWC-VRHP(FPH)、DWCVRHP(FPH-PF)、DWC-VRHP(FPH-PF-MDC1) 与DWC-VRHP(FPH-PF-MDC1-MDC2)的CI 分别增加了21.22%、30.79%、34.52%与41.75%。不难看出,DWC-VRHP 的拓扑结构越复杂,其CI 也就越大。为了有效评价DWC 的VRHP 强化效果,就必须综合考虑系统的操作能耗与设备投资成本。与DWC 相比 , DWC-VRHP(FPH)、 DWC-VRHP(FPH-PF)、DWC-VRHP(FPH-PF-MDC1)与DWC-VRHP(FPHPF-MDC1-MDC2) 的TAC 分 别 减 少 了22.50%、27.39%、26.95%和23.64%,这一结果显示了DWCVRHP(FPH-PF)的确是DWC-VRHP 最优的拓扑结构,能够最大限度地提升DWC 的稳态性能。虽然DWC-VRHP(FPH-PF-MDC1)也具有相近的稳态性能,但其复杂的拓扑结构并没有带来稳态性能的显著优势,相反却不可避免地增加了系统设计与操作的难度。

3 例II:轻组分绝对占优的正戊烷/正己烷/正庚烷三元混合物的分离

3.1 问题描述

正戊烷(PEN)、正己烷(HEX)和正庚烷(HEP)在常规条件下的沸点分别为309.25、342.15 和371.65 K,其最高沸点与最低沸点的差为62.40 K,远大于VRHP 应用所允许的合理温度跨度[29],因而属于宽沸点物系。正戊烷、正己烷、正庚烷的进料组成分别为90%(mol)、5%(mol)和5%(mol),显然也属于轻组分(正戊烷)绝对占优的物系。系统具体的操作条件和产品规定已列于表3中。

表3 例Ⅱ的操作条件和产品规定Table 3 Operating conditions and product specifications of Example Ⅱ

仍然以商业软件Aspen Plus 作为稳态模拟环境,采用SRK 热力学模型描述气液相平衡关系,以最小TAC 作为系统综合与设计的目标函数。在本例中,假定低压蒸汽(0.345 MPa, 420.15 K)和冷水(278.15 K)的价格分别为3.0 USD/1000 lb 和4.43 USD/GJ[30-32]。年有效操作时间仍设为8150 h/a。

3.2 DWC的综合与设计

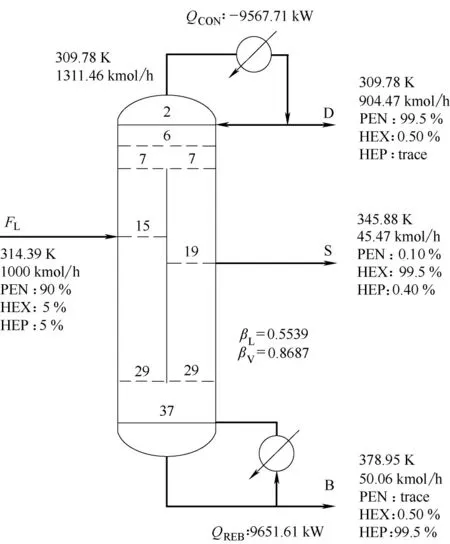

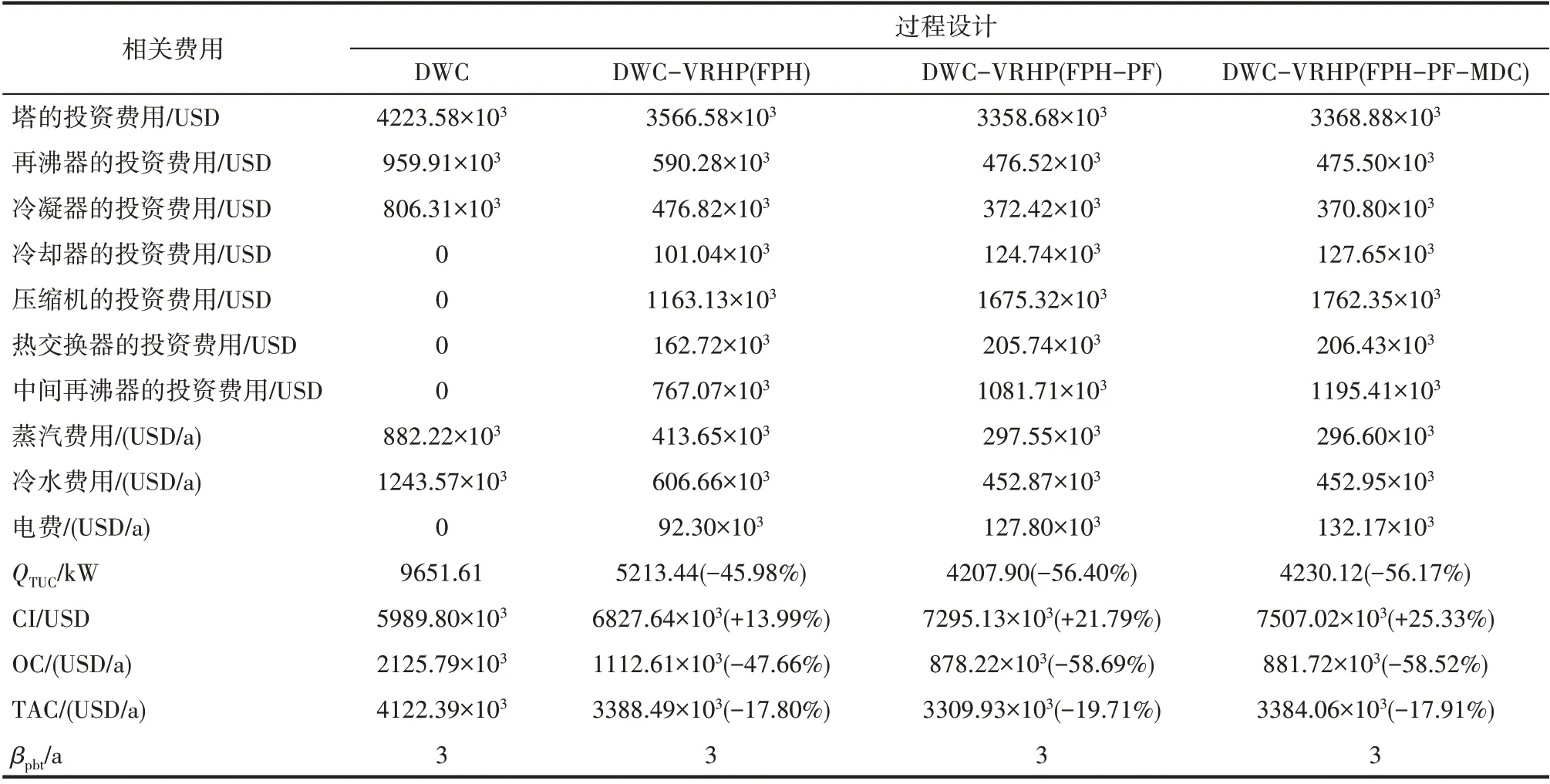

图10 给出了DWC 的最优设计结果。其中,塔顶冷凝器和塔底再沸器的热负荷分别为-9567.71 kW 和9651.61 kW,这充分显示了塔顶蒸汽具有相当可观的汽化潜热可兹利用。塔顶蒸汽与进料之间的温差仅为4.61 K,这表明利用VRHP 实施二者之间的热耦合可以显著提升DWC 的稳态性能。气相分离比βV为0.8687,它显示预分离蒸馏塔的提馏段是系统的主要热阱,应该利用VRHP 压缩后的塔顶蒸汽对其进行加热。CI、OC 和TAC 分别为5989.80×103USD、2125.79×103USD/a 和4122.39×103USD/a,其具体构成列于表4中。

3.3 DWC-VRHP最优拓扑结构的搜索与评价

图10 例Ⅱ中DWC的最优设计Fig.10 Optimum design of DWC in Example Ⅱ

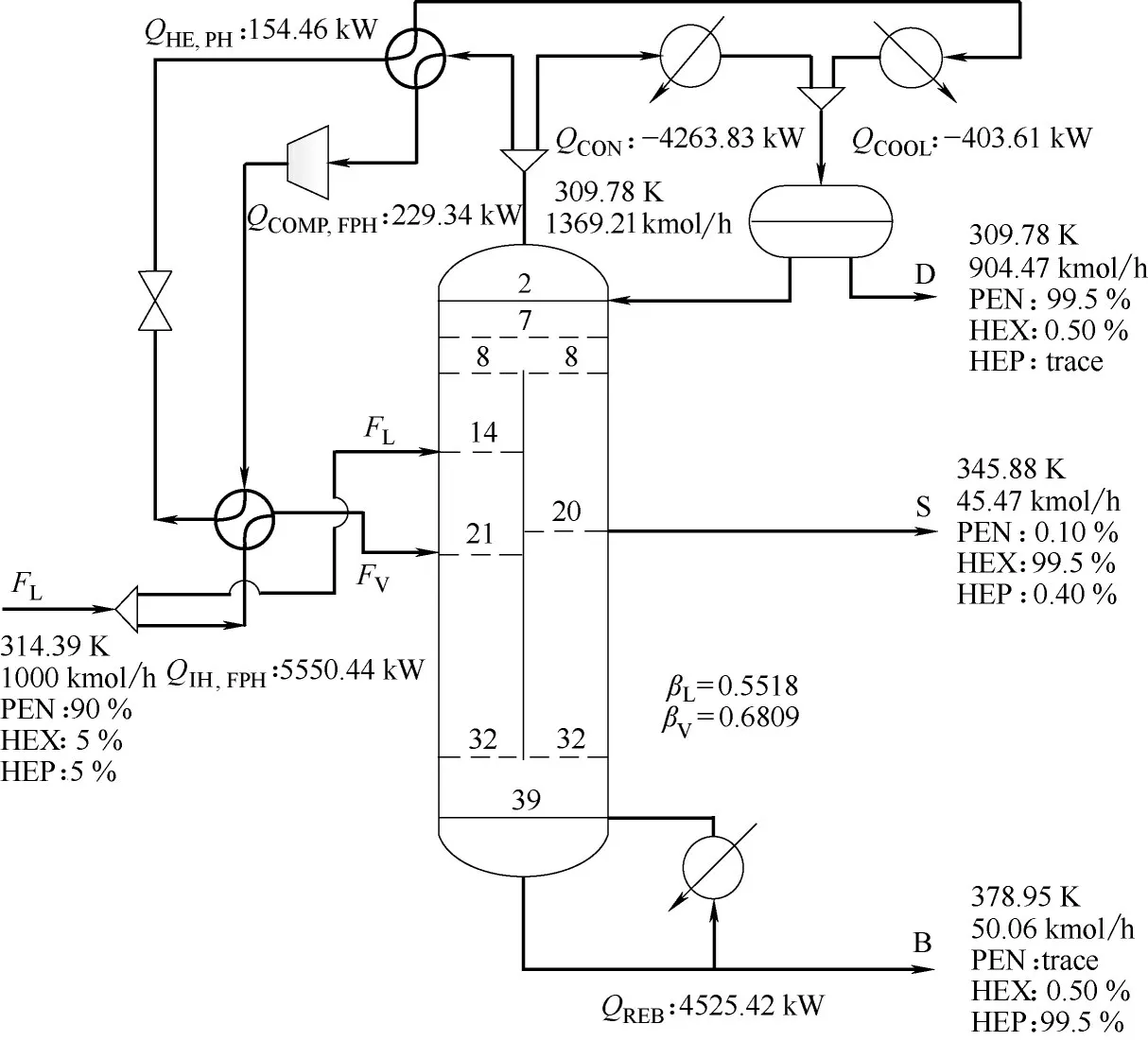

3.3.1 DWC 的第一次VRHP 强化 图11(a)给出了DWC 的T-H 曲线。不难看出,第一个VRHP 也是应该压缩塔顶蒸汽并对进料进行预热(AB段)。在本例中,压缩机和电动机的效率分别设为0.8 和0.9。电费的价格取自Seider 等[30]的著作,为0.04 USD/(kW·h)。仍假定中间换热器中被压缩的塔顶蒸汽与被加热的流股之间的换热温差为10 K。图12 给出了DWC-VRHP(FPH)的最优设计结果。其中,中间换热器的热负荷为5550.44 kW,它使得塔底再沸器的热负荷降低为4525.42 kW。液相进料位置为第14块塔板,气相进料位置为第21块塔板。压缩机的设备投资成本和操作费用分别为1163.13×103USD 和92.30×103USD/a。DWC-VRHP(FPH)的CI、OC 和TAC 分别为6827.64×103USD、1112.61×103USD/a 和3388.49×103USD/a,其具体构成列于表4中。

图13 比较了DWC 和DWC-VRHP(FPH)在有/无进料分流条件下预分离蒸馏塔的温度分布曲线。和例Ⅰ相同,DWC-VRHP(FPH)-FS 预分离蒸馏塔提馏段的温度分布曲线较DWC 的更为平缓,这显然更加有利于第二个VRHP 在预分离蒸馏塔提馏段上的应用。与DWC-VRHP(FPH)-NFS 相比,DWC-VRHP(FPH)-FS 具有较小的塔顶与预分离蒸馏塔提馏段之间的温度提升跨度,因而也会使得第二个VRHP 具有较小的压缩机功耗。这些结果与第一节所给出的系统特性分析也是相一致的。

图11 例Ⅱ中的T-H图Fig.11 T-H diagrams in Example Ⅱ

图12 例Ⅱ中DWC-VRHP(FPH)的最优设计Fig.12 Optimum design of DWC-VRHP(FPH)in Example Ⅱ

图13 例Ⅱ中的DWC、DWC-VRHP(FPH)-FS和DWCVRHP(FPH)-NFS的预分离蒸馏塔的温度分布Fig.13 Temperature profiles of pre-fractionators for DWC,DWC-VRHP(FPH)-FS,and DWC-VRHP(FPH)-NFS in Example Ⅱ

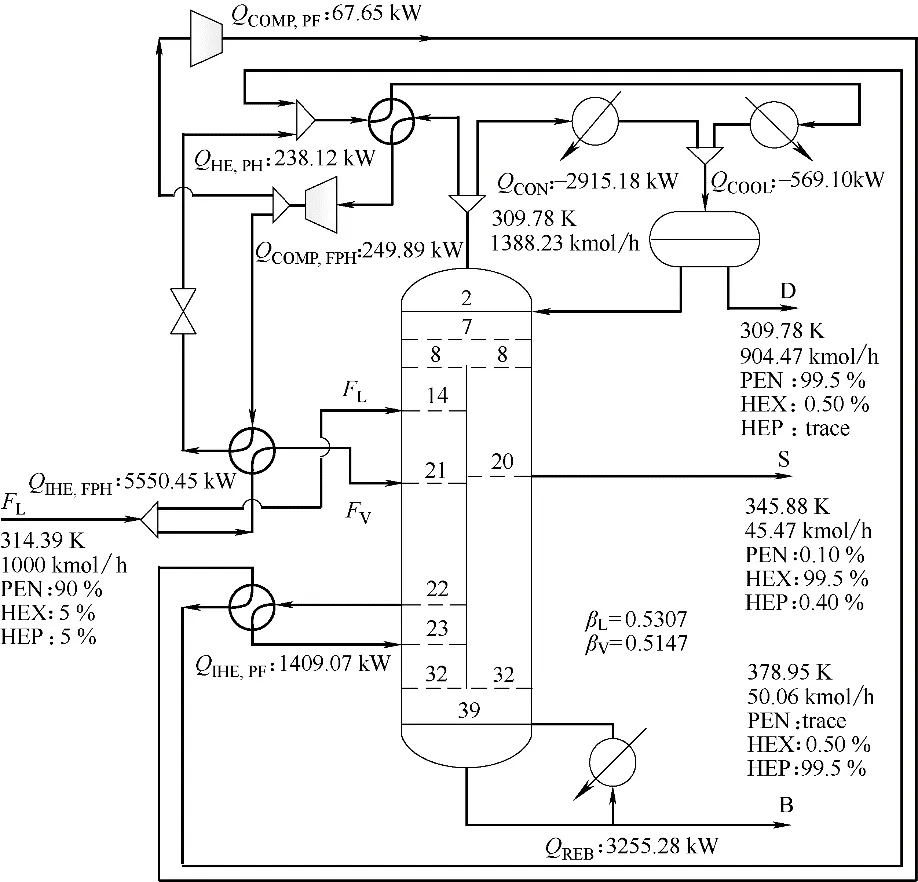

3.3.2 DWC 的第二次VRHP 强化 图11(b)给出了DWC-VRHP(FPH)的T-H 曲线。显然,利用VRHP压缩塔顶蒸汽并使之加热预分离蒸馏塔提馏段中的部分塔段(即AB 段)是可行的。图14 示出了DWC-VRHP(FPH-PF)的最优设计结果。第一个中间换热器的热负荷为5550.45 kW。液相进料位置为第14 块塔板,气相进料位置为第21 块塔板。这些结果与第一次VRHP强化的结果几乎相同。第二个中间换热器的热负荷为1409.07 kW。被加热液体从预分离蒸馏塔的第22块塔板抽出,经加热变为气体后返回到第23 块塔板。第二级VRHP 的引入使得压缩机的设备投资成本和操作费用分别增加为1675.32×103USD 和127.80×103USD/a,也使得再沸器的热负荷进一步降低为3255.28 kW。DWCVRHP(FPH-PF)的CI、OC 和TAC 分 别 为7295.13×103USD、878.22×103USD/a 和3309.93×103USD/a,其具体构成列于表4中。

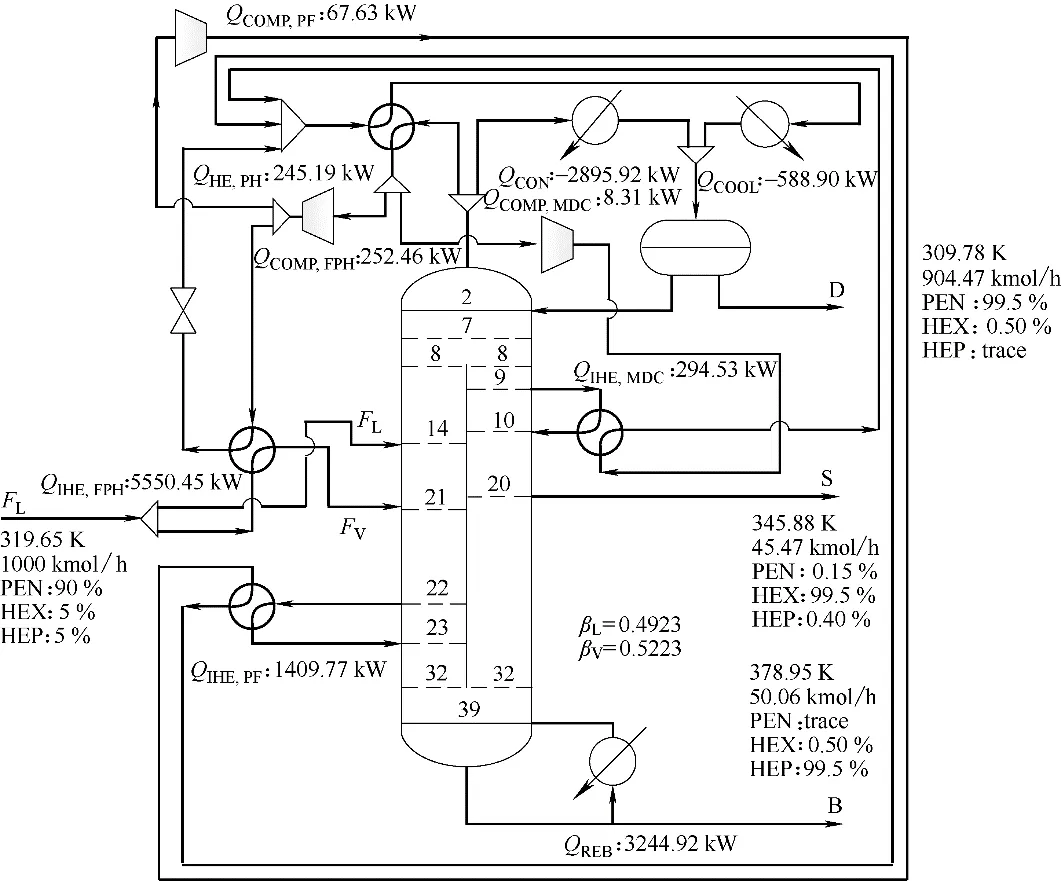

3.3.3 DWC 的第三次VRHP 强化 图11(c)给出了DWC-VRHP(FPH-PF)的T-H 曲线。显然,利用VRHP 压缩塔顶蒸汽并使之加热主分离蒸馏塔侧线出料上方的分离段顶部(即CD 段)也是可行的。图15 示出了DWC-VRHP(FPH-PF-MDC)的最优设计结果。第一个中间换热器的热负荷为5550.45 kW。液相进料位置为第14 块塔板,气相进料位置为第21 块塔板。第二个中间换热器的热负荷为1409.77 kW。被加热液体从预分离蒸馏塔的第22块塔板抽出,经加热变为气体后返回到第23 块塔板。这些结果与第二次VRHP 强化的结果几乎相同。第三个中间换热器的热负荷为294.53 kW。被加热液体从主分离蒸馏塔的第9 块塔板抽出,经加热变为气体后返回到第10 块塔板。第三个VRHP 的引入使得压缩机的设备投资成本和操作费 用 分 别 增 加 为1762.35×103USD 和132.17×103USD/a,也使得再沸器的热负荷进一步降低为3244.92 kW。 DWC-VRHP(FPH-PF-MDC) 的CI、OC 和TAC 分 别 为7507.02×103USD、881.72×103USD/a 和3384.06×103USD/a,其 具 体 构 成 列 于表4 中。

图14 例Ⅱ中DWC-VRHP(FPH-PF)的最优设计Fig.14 Optimum design of DWC-VRHP(FPH-PF)in Example Ⅱ

图15 例Ⅱ中DWC-VRHP(FPH-PF-MDC)的最优设计Fig.15 Optimum design of DWC-VRHP(FPH-PF-MDC)in Example Ⅱ

表4 例Ⅱ中所有过程设计的结果Table 4 Results of all process designs studied in Example Ⅱ

3.3.4 DWC 的第四次VRHP 强化 图11(d)给出了DWC-VRHP(FPH-PF-MDC)的T-H 曲线。可以看到,此时主分离蒸馏塔侧线出料上方的分离段所能够吸收的热量已经很小,这预示着利用第二级VRHP 压缩塔顶蒸汽并对其进行加热已不能有效提高DWC-VRHP(FPH-PF)的稳态性能。虽然侧线产品抽出位置S 位于吸热段,但由于侧线产品抽出塔板与塔顶蒸汽之间的温差为37 K 左右,故在二者之间实施热耦合也是不可行的。所以,对DWC进行第

3.4 DWC-VRHP(FPH-PF)稳态性能的评价

表4 对例Ⅱ中所有不同结构的DWC-VRHP 的稳态性能进行了归纳与比较。与DWC 相比,DWCVRHP(FPH)、DWC-VRHP(FPH-PF)与DWC-VRHP(FPH-PF-MDC)的OC 分别减少了47.66%、58.69%和58.52%,这些结果也显示了VRHP 降低DWC 分离操作非可逆性的强有力效果。与DWC 相比,DWC-VRHP(FPH)、DWC-VRHP(FPH-PF)与DWCVRHP(FPH-PF-MDC)的CI 分别增加了13.99%、21.79% 和25.33%。 与DWC 相 比,DWC-VRHP(FPH)、DWC-VRHP(FPH-PF)与DWC-VRHP(FPHPF-MDC)的TAC 分 别 减 少 了17.80%、19.71% 和17.91%。这些结果再一次印证了DWC-VRHP(FPH-PF)是DWC-VRHP 最优的拓扑结构这一结论。

4 分析与讨论

从以上两个实例的具体研究结果可以看出,分离轻组分绝对占优的三元宽沸点物系的DWC 确实具有鲜明的稳态操作特性,这主要表现为较大的冷凝器热负荷、较小的塔顶与预分离蒸馏塔提馏段之间的温度提升跨度以及预分离蒸馏塔的提馏段是主要的热阱等主要特征,它们是确保DWC-VRHP(FPH-PF)为DWC-VRHP 最优拓扑结构的根本所在。第一个稳态操作特性构成了VRHP能够显著改善DWC 稳态性能的前提条件。第二个稳态操作特性保证了VRHP 应用的可行性,而第三个稳态操作特性则决定了DWC 与VRHP 的有效结合方式,即采用二级VRHP压缩的塔顶蒸汽分别预热进料和加热预分离蒸馏塔的提馏段。虽然这两个例子中被分离混合物的热力学性质有所不同,但VRHP 引入均是为了最大限度地降低轻组分与中间组分以及重组分之间分离所消耗的能量,即非可逆性。固然被分离混合物的热力学性质以及产品的纯度规格等也能对DWC-VRHP(FPH-PF)的稳态性能产生一定的影响,但它们并不能改变DWC-VRHP(FPH-PF)的最优性这一根本结果。

5 结 论

对于分离轻组分绝对占优的三元宽沸点物系的DWC,其三个主要稳态操作特征,即较大的冷凝四次VRHP强化已无必要。器热负荷、较小的塔顶与预分离蒸馏塔提馏段之间的温度提升跨度以及预分离蒸馏塔的提馏段是主要的热阱等,从根本上决定了DWC-VRHP(FPHPF)为DWC-VRHP 的最优拓扑结构。采用苯、甲苯、邻二甲苯以及正戊烷、正己烷、正庚烷两个分离系统对该结论进行了分析与验证,所得结果有效地显示了DWC-VRHP(FPH-PF)的最优性。DWCVRHP 的最优拓扑结构的预先确定能够显著降低系统综合与设计过程中模型化与搜索计算的工作强度,这对于DWC-VRHP 的开发与应用具有重要的作用和意义。