非均匀布风流化床内大颗粒停留时间特性

田凤国,朱田,孔德正,雷鸣

(东华大学环境科学与工程学院,上海201620)

引 言

因具有较好的传热传质性能和蓄热能力,流化床广泛应用于矿物焙烧、生物质气化、垃圾焚烧等能源化工过程[1-2]。所处理的颗粒系统往往包含多种组分,它们之间的物理、化学性质有较大的差异。这就需要新鲜给料混合均匀、有效成分充分反应,并及时排出产品颗粒或无效成分,以防止床层分层与底部非流化状态[3-6]。为此人们提出多种型式的内循环流化床,以提高对大尺寸物料的移除能力,如倾斜布风板[7]、定向风帽[8]、非均匀布风[9-11]等。倾斜布风板非均匀布风内循环流化床因结构简单,备受关注。

非均匀布风内循环流化床气泡动力学与传统鼓泡流化床显著不同。田文栋等[10]、刘典福等[9]以及尹斌等[12]通过可视化测量发现,高风速区内的上升气泡横向移动,将物料携带至低风速区;与此同时,低风速区物料沿倾斜布风板向下游高风速区移动,床内存在有规律的颗粒循环流动。文献[11]利用离散单元法模拟量化描述了高低风速区域之间的颗粒循环通量,并阐述了床内物料的微观混合机制。

更为重要的是,内循环流化床往往涉及复杂颗粒系统的流化、混合与分离。给料尺寸通常是床料的1~2个数量级,且密度分布较广。当前,流态化物料混合特性研究大多关注属性相同或相近的物料种类[13-16],类似大尺寸物体的运动特性研究仅偶有提及[17-19]。Weinell 等[18]曾 以单个尺寸为15 mm 的轻质放射性颗粒为示踪粒子,考察床料在循环流化床内部不同区域内的运动特性。Sanderson 等[19]则观察到了大块轻质示踪物在常规鼓泡床内局部“上升-下降”的环流现象。李峰[20]研究了单个异形大颗粒(最大外形尺寸16 mm)在常规鼓泡床内的排出特性。有关内循环流化床内大尺寸颗粒混合特性的研究报道较少。本课题组[21]曾试验研究了不同运行工况下,多种大块物沿流化床高度的浓度分布规律。Yin 等[22]、Cai 等[7]先后探讨了密度、尺寸和风速对大尺寸示踪物在内循环流化床内停留时间分布特性(residence time distribution,RTD)的影响方式。Cai 等[23]还对固定在倾斜布风板上方的球壳进行了计算流体力学模拟,初步分析了大尺寸物料的受力行为。这些工作加深了人们对内循环流化床内大尺寸颗粒运动机制的理解。

RTD 是微观混合过程的宏观统计表现。不同组分在流化床内的反应过程和生存时间各不相同,掌握各个组分的RTD 特性是实现多个过程同步进行的前提[24-28],相关研究依然较少。尤其是针对非均匀布风这一关键特征,系统探讨高、低风速区流化风速以及排渣管风速等关键参数对大颗粒RTD影响规律的报道较为欠缺,这也是本文的重点。此外,还将探讨形状、尺寸等颗粒属性的影响。所得结果对于内循环流动的机理探索、多组分流化床的应用设计和生产运行具有一定的借鉴意义。

1 RTD试验

1.1 试验装置

图1 为试验系统。流化床高2000 mm,宽400 mm,深50 mm。本体采用有机玻璃制成。倾斜布风板与水平面夹角为20°,开孔率为4%。高低风速区各设独立风箱,非均匀供风。大颗粒物料给料口位于床体右侧上方。排渣管上部连接位于倾斜布风板低端处的排渣口,下部连接渣仓。排渣管横截面为45 mm×45 mm。渣仓高200 mm,宽300 mm,深300 mm;由厚度为15 mm 的有机玻璃制作而成,以便于观察排渣过程。排渣系统密闭良好。

1.2 试验材料

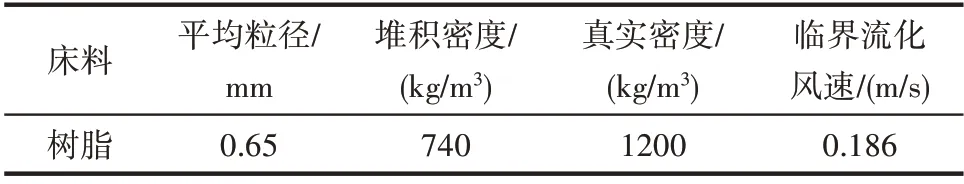

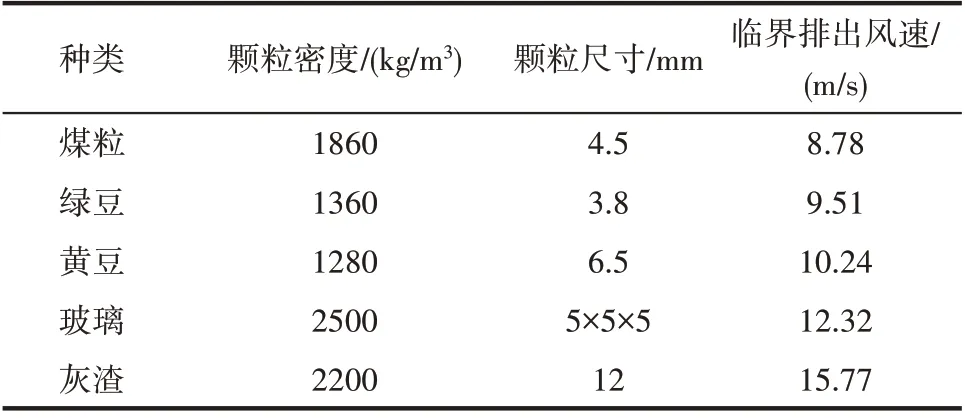

床料为树脂颗粒,物性参数见表1。临界流化风速umf根据常规流化床压降曲线测定所得。如表2所示,选取多种示踪颗粒考察物性参数对大颗粒物料在床内的混合与停留时间分布特性的影响。

表1 床料物性参数Table 1 Physical parameters of bed material

1.3 试验简述

试验过程中,气流经风箱进入床内,使小颗粒床料流化。图1 中灰色区域表示乳化相,白色区域表示气泡相。通过高、低风速区配置,实现小颗粒床料在床内的内循环流动。

表2 大颗粒物性参数Table 2 Physical parameters of large particles

图1 内循环流化床RTD试验台Fig.1 RTD test rig of internally circulating fluidized bed

保持排渣管内气体流量足够高,由给料口注入示踪颗粒。稳定运行一段时间后,逐渐降低排渣管风速。在排渣口处,小颗粒床料所承受气体曳力一直大于其重力,被吹回床内;然而,当排渣管风速降至一定数值后,大颗粒所受气体曳力小于其重力,落入排渣管。定义开始出现连续排渣时的风速为该示踪物的临界排出风速。对不同示踪粒子的临界排出风速进行了标定,为运行调整提供依据,见表2。因其尺寸均匀和良好的可得性,后续试验以绿豆为基准示踪物。

给料口即为所考察示踪物的RTD 空间起点,渣仓则为终点。首先,设定排渣管、高风速区、低风速区各区域的气体流量。其次,待内循环流化床稳定运行后,由给料口注入示踪物,时刻记为0 s。此后,每隔一定时间就通过电子天平测量并记录已到达渣仓的示踪物数量和所对应时刻t。

2 RTD函数

RTD 为表征流化床内气固混合过程的关键参数之一[29]。假设在时刻t=0 s,瞬时注入示踪物。停留时间分布密度函数E(t)表示示踪物在出口处的分率,亦即在床内中停留ti-1+Δti之间的示踪物分率,本文采用百分比形式。

式中,F(t)为停留时间分布累积函数;MRT(mean residence time)为示踪颗粒的平均停留时间;ti和Δti分别为第i 次记录所对应的时刻以及该次记录所对应的计样时间间隔;N(Δti)为Δti内所排出示踪物的数量;n为所记录间隔的总次数。

示踪试验大体上可分为脉冲、阶跃和周期三类注入方式[30]。脉冲试验的优点是输出响应就等于停留时间分布密度函数E(t)。但它需要迅速注入示踪物来实现脉冲效应,并且很难做到对低浓度的精确测量。阶跃法易于实现,但是其数学模型不如脉冲试验精确。周期输入则会引起示踪物浓度的波动。本文采取较为常用的脉冲法。

3 结果与讨论

3.1 示踪物注入量的影响

图2展示了示踪物注入量对停留时间分布密度函数E(t)曲线的影响。高、低风速分别为6umf、1.2umf;排渣管风速为8.64 m/s,示踪物为绿豆。图2(a)表明,一方面,虽然绝对排出质量分布曲线峰值随注入量增加而增加,但这些波峰出现的时刻大致相同。这一趋势在归一化后的E(t)曲线更为明显,见图2(b)。另一方面,注入量又会影响E(t)曲线的稳定性。注入量低至25 g时,E(t)波动十分明显。注入量由25 g增至150 g时,E(t)曲线逐渐光顺。分析认为,注入量减少意味着样品数目相应减少,排出过程具有一定的随机性,导致E(t)曲线的波动。注入量的增加有助于提高RTD 的统计规律,E(t)曲线变得更为光顺。

图2 示踪物注入量对RTD的影响Fig.2 Effect of tracer amount on RTD

图2(b)表明注入量过高又会引起拖尾。这是由于受排出速度限制,部分示踪粒子滞留时间延长。及至后期,滞留于床内的示踪粒子浓度已经很低,分离过程具有较为明显的随机性,E(t)曲线出现波动。图2(c)给出了示踪物平均停留时间MRT对注入量的依赖关系。25、50、100 g 三种较低注入量的MRT 比较接近,MRT 对注入量的敏感程度较低;当注入量增至150 g 时,E(t)曲线拖尾效应导致MRT 变长,给测量带来不确定性。

因此,示踪物注入量的确定需要考虑到两个因素:①颗粒数要足够多,确保取样具有连续统计性;②数量又不能太多,否则会有拖尾现象。综合考虑到其他示踪粒子的尺寸与密度等,以及试验的可比性,后续试验中取注入量为100 g。

3.2 排渣管风速的影响

图3(a)给出了不同排渣管风速下的E(t)曲线。高、低风速区内的风速分别为6umf、1.2umf,示踪粒子为绿豆。在所有排渣管风速下,大部分示踪粒子都能够离开床层,并且几乎没有床料进入渣仓。但是,随着排渣管风速的增加,E(t)曲线形状发生显著变化。排渣管风速为6.91 m/s 时,E(t)曲线峰值高达30%。这意味着在t 在10~20 s 之间的10 s 内,就有多达30%总注入量的示踪物排出。图3(b)显示风速增加到9.34 m/s 时,E(t)峰值显著降低,拖尾现象十分明显,平均停留时间MRT达160 s。

排渣管风速升高,气固曳力变强,示踪颗粒很容易被送回床内,显著延长了在床内的停留时间。持续提高排渣管风量,示踪物排出速率快速降低,直至排不出。在较低排渣管风速段内,6.91~8.64 m/s,MRT 变化不大,这为实际运行提供了较宽的操作窗口。

还可以发现一个有趣的现象,排渣管风速越低,E(t)波动小。低排渣管风速下,排渣口处的气固曳力较小,分离过程比较顺利,停留时间波动较小,RTD接近平推流模型。高排渣管风速工况下,排渣口处的气固曳力比较强烈,示踪颗粒容易返回床内,重新参与床内的混合过程,导致E(t)曲线波动剧烈。排渣管风速为9.34 m/s时,RTD接近于全混流模型。

3.3 高风速区风速的影响

图4 展示了RTD 随高风速区风速的变化规律。低风速区风速、排渣管风速分别保持在1.2umf、7.78 m/s 不变。随着高风速区流化风速的增加,示踪物的平均停留时间MRT 先是变短、后又延长,见图4(a)。这是两种能力平衡的结果。一是在重力和下降颗粒流的作用下,示踪物沿倾斜布风板由低风速区输送至高风速区的能力;二是在高风速区上升气泡的横向运动作用下,示踪物离开高风速区返回低风速区的能力。风速升高,这两种能力均得到提高;二者对RTD 的影响特征则取决于谁占主导地位。风速由2umf增加到6umf的过程中,输送能力强于返混能力,MRT 变短。风速由6umf增加到10umf的过程中,返混能力占主导地位,MRT 变长。因此,当前的流化床存在一个适宜于分离的高风速区流化风速运行窗口,过高或过低都会降低分离速度。

图3 排渣管风速对RTD的影响Fig.3 Effect of discharging velocity on RTD

图4 高风速区风速对RTD的影响Fig.4 Effect of gas velocity in high-flow-velocity-zone on RTD

对比图4(b)中初始阶段的E(t)曲线可以发现,随着高风速区风速的降低,对示踪物的输送能力变弱,波峰延后,峰值增高。

3.4 低风速区风速的影响

图5 考察了低风速区风速对示踪物RTD 的影响;排渣管风速、高风速区风速分别为8.24 m/s、6umf。与高风速区风速的影响方式不同,随着低风速区流化风速的升高,平均停留时间MRT 单调增加,见图5(a);还体现为E(t)曲线的波峰延后、峰值变小、波动加大,如图5(b)所示。低风速区流化风速升高会增强示踪物的混合能力,进入排渣口的大颗粒初始份额降低;同时,床内颗粒循环流动减弱,示踪物向高风速区转移的速度变慢,停留时间变长,且排出过程不稳定。

3.5 示踪颗粒形状的影响

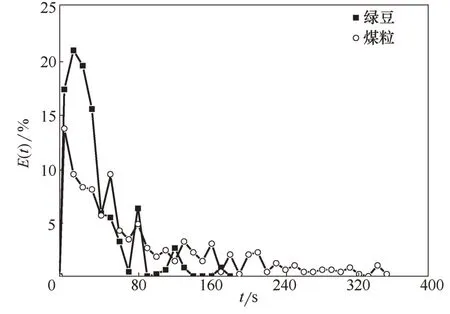

图6 对比了煤粒和绿豆的停留时间分布特征。高低风速区风速、排渣管风速分别保持在6umf、1.2umf、6.91 m/s。煤粒RTD 初期峰值要比绿豆小得多,且曲线平缓,后期排出份额较高。统计显示,煤粒在床内的平均停留时间MRT 长达83.0 s,而绿豆仅为34.3 s。由表2 可知煤粒比绿豆重、比绿豆大。分析认为,示踪物的形状成为主导因素。在示踪物沿倾斜布风板下滑的过程中,将受到布风板的阻力。绿豆与煤粒的差异在于:①绿豆球形度高、表面光滑,因此,它受到的是基于点接触的滚动摩擦阻力,且摩擦系数低;②煤粒则大不相同,形状不规则,表面十分粗糙,相应地,煤粒受到的是基于面接触的滑动摩擦阻力,且摩擦系数高。所以,煤粒受到阻力要比绿豆大得多,滞留时间更长。

图5 低风速区风速对RTD的影响Fig.5 Effect of gas velocity in low-flow-velocity-zone on RTD

图6 绿豆与煤粒E(t)曲线的比较Fig.6 Comparison of E(t)curves between green bean and coal particle

本研究还分别观测了不同排渣管风速下煤粒和绿豆的RTD 特征。高排渣管风速时,拖尾严重、波动强烈,不同条件下的E(t)曲线交错重叠。为便于比较,图7 给出了停留时间分布累积函数F(t)曲线。与E(t)曲线不同,F(t)曲线能直观反映给定时间内示踪物的排出程度。首先,排渣管风速相同时绿豆的排出速度要远高于煤粒,且基本都能排净。煤粒拖尾明显,排渣管风速为8.64 m/s时,500 s时间内仅有30%的煤粒排出。其次,排渣管风速对煤粒F(t)曲线的影响程度要远远大于对绿豆F(t)曲线的影响。如排渣管风速由6.91 m/s增至7.78 m/s时,煤粒由350 s内100%排出变为500 s内仅有70%排出。对绿豆而言则是均为100%排出,只是时间有135 s延长至175 s。并且所延长的40 s 主要集中在排出份额很少的后期拖尾阶段,见图7(b)。综上所述,形状能够影响到示踪物在倾斜布风板附近的受力状态,从而影响其分离过程。

3.6 示踪颗粒尺寸的影响

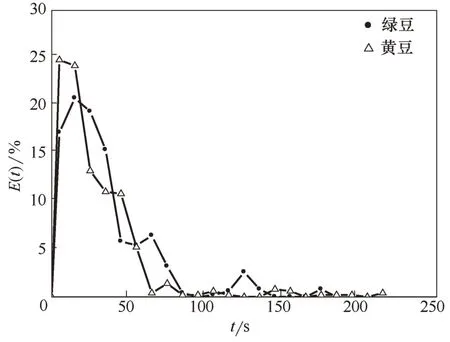

黄豆的直径约为6.5 mm,绿豆的直径约为3.8 mm,见表2。除此以外,二者物性比较相近:如球形度高、粒径均匀,密度相差很小。在一定程度上,二者对比可以反映出尺寸对RTD 的影响,见图8。黄豆E(t)曲线波峰陡峭,大多数示踪颗粒基本能在60 s内从流化床分离出来。相比较而言,绿豆的E(t)曲线扁平些,拖尾更为明显。统计表明,黄豆平均停留时间为26 s,绿豆则为34.3 s;绿豆更容易与床料混合。

图7 停留时间分布累积函数F(t)Fig.7 Accumulated function of RTD

图8 示踪物尺寸对RTD的影响Fig.8 Effects of tracer size on RTD

但是,还不能说尺寸越大停留时间越短。试验过程中,还尝试观测木块的RTD。然而由于密度太小,木块全部参与到床内混合过程,不能进入排渣系统。本课题组前期研究工作[21]发现,木块尺寸越大越容易上升到床层上部,而非下沉至排渣口。尺寸的影响方式与密度相关。结合Yin 等[22]和Cai 等[7]的观测,可以认为对于重质示踪物,尺寸越大,停留时间越短;对于轻质示踪物,尺寸越大,停留时间反而变长。

3.7 示踪颗粒密度的影响

试验还研究了密度的影响。所用示踪物包括如泡沫、木块等轻质材料,以及玻璃块、灰渣等重质材料。对于灰渣、玻璃块而言,重力成为决定性因素。它们沿倾斜布风板快速进入排渣系统,平均停留时间通常小于15 s。排出过程集中、没有拖尾现象,属于典型的平推流模型。试验过程中,重质示踪物对电子天平冲击很大,所得数据波动剧烈。与此相反,对于木头等轻质物品而言,浮力效应明显[31],很难进入排渣系统。

4 结 论

本文较为系统地研究了大颗粒物料在内循环流化床内的停留时间分布特性,着重考察了非均匀布风配置对示踪物RTD的影响。主要结论如下。

(1) 停留时间分布密度函数E(t)曲线的诸多特征,如曲线形状、波峰时刻与峰值等,与示踪物在床内的内循环流动与混合过程密切相关。波峰时刻越早、峰值越高,曲线越光顺,意味着示踪物分离趋势占优,RTD 较为接近平推流模式。反之,则以混合为主,RTD接近全混流模式。

(2)大颗粒RTD 特性主要取决于两种能力的平衡。一是重力和下降颗粒流将示踪物沿倾斜布风板由低风速区输送至高风速区的能力,利于分离;二是高风速区气泡夹带示踪物返混低风速区的能力,利于混合。

(3)就非均匀布风配置而言:排渣管风速增高,E(t)曲线变平,波动增加,平均停留时间MRT 呈指数增长,存在一个比较低的排渣管风速操作区间;随着高风速区风速的增加,先是输送能力占优,逐渐转变为返混能力占优,MRT先减后增,存在一个适宜于分离的高风速区流化风速运行窗口;低风速区风速升高,输送能力渐弱、混合能力增强,MRT变长。

(4)就示踪物性质而言,示踪物球形度越高、表面越光滑,越有利于分离,MRT 变短。而尺寸的影响则与密度相关,对于重质示踪物,尺寸增加,MRT变短;而对于轻质示踪物,尺寸变大,MRT应变长。

符 号 说 明

E(t)——停留时间分布密度函数,%

F(t)——停留时间分布累积函数,%

i——记录编号

N(Δti)——Δti时间间隔内的所排出示踪物数量,g

n——总的记录间隔次数

ti——第i次记录所对应的停留时间,s

Δti——第i次记录所对应的时间间隔,s