蜂巢式液冷电池模块传热特性的试验研究*

冯能莲,董士康,李德壮,陈龙科,丰 收

(1.北京工业大学环境与生命学部,北京 100124; 2.帝亚一维新能源汽车有限公司,宁波 315500)

前言

随着能源紧缺和环境污染问题日益突出,发展节能环保的电动汽车已成为世界汽车工业技术创新的重要方向和汽车产业可持续发展的必然选择。锂离子电池凭借自身的诸多优势已成为电动汽车市场上主流的动力电源,但锂离子电池的性能受温度影响较大,在30~40℃的温度范围内,电池的工作温度每增加1℃,电池的寿命将会缩短近两个月[1]。在车载密封的环境下,排列紧密的电池组充/放电过程中会产生大量的热量,若无法及时将这部分热量排出,会造成电池温度迅速升高,当温度达到一定程度后,电池内部的电极、SEI膜和电解液等材料会发生分解,分解产生的气体使内部气压急剧上升,造成热失控现象[2-5],对车辆安全产生严重威胁。为提高电池的安全性和延长使用寿命,必须将电池组的最高温度和电池组间的最大温差控制在合适的范围内,一般允许的最高温度不超过40℃,最大温差不超过5℃[6-8]。因此,研发性能优良的电池模块冷却系统结构,并研究其传热特性对于保证电动汽车安全、可靠、高效地运行有着非常重要的意义。

圆柱形锂离子电池液体冷却/加热方式以美国Tesla的扁平微管最具代表性[9-10],但由于扁平微管与电池的接触面积有限(最大接触区域仅占单体电池圆周的20°[11]),因而,其冷却效果并不理想。为增加冷却液与电池的换热面积,强化换热效果,研发了新一代冷却液360°环绕的蜂巢式液冷电池模块。限于篇幅,本文中主要分析研究电池模块冷却过程的传热特性。

1 试验对象

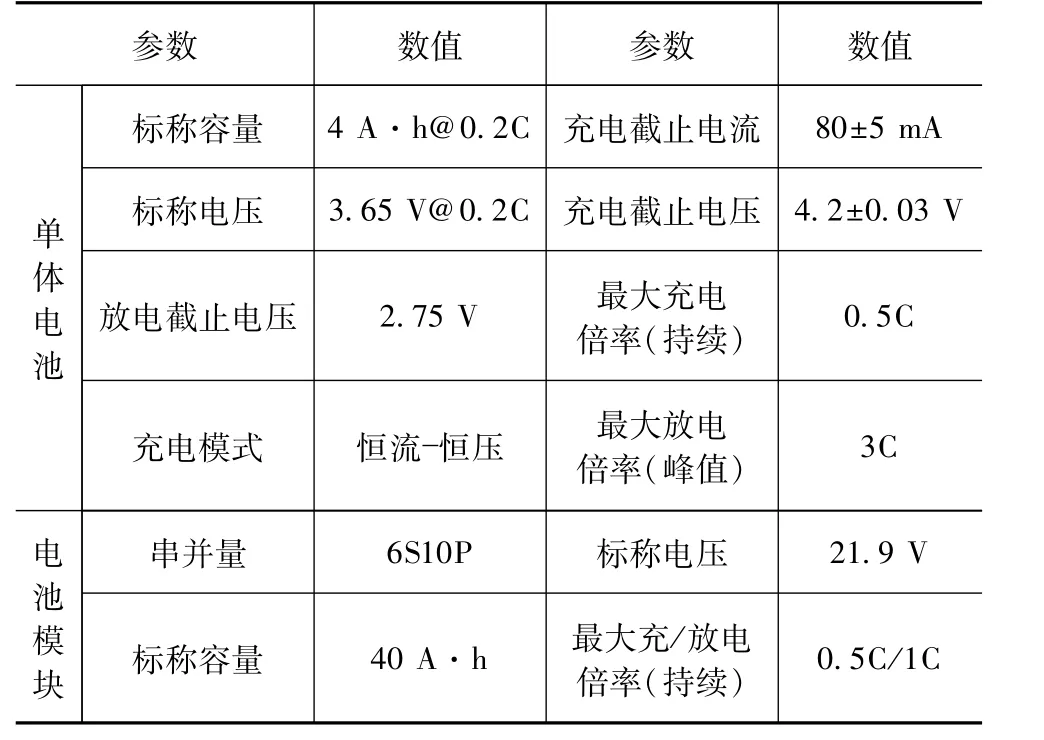

蜂巢式液冷电池模块结构如图1所示。主要由边框、多孔板、导流板、支撑筒、进/出水末端、上/下导电板和上/下盖板(图中未示出)组成。包裹高导热— 绝缘硅胶膜的单体电池置于支撑筒内,支撑筒外围空间组成的连通腔充满冷却液,形成对电池支撑筒的360°环绕,这一结构将Tesla的“20°扇形面接触”冷却改变为“环形面接触”冷却,换热面积显著增大,增强换热的同时有利于进一步改善电池模块的温度一致性。文献[9]中为本实验室前期工作,利用电加热棒代替电池研究该结构的传热特性,与实际电池工作热特性有所差别。为突出该结构的优点,使结果更详细准确,同时结合实际情况(电动汽车实际行驶过程中电池放电倍率小于1C),通过搭建的试验平台研究蜂巢式液冷电池模块在室温(25℃)下最大充/放电倍率(0.5C/1C)的传热特性和高温(40℃)下最大放电倍率(1C)的传热特性。单体电池和电池模块的相关技术参数如表1所示。

图1 蜂巢式液冷电池模块结构示意图

表1 单体电池和电池模块技术参数

2 试验装置与试验方法

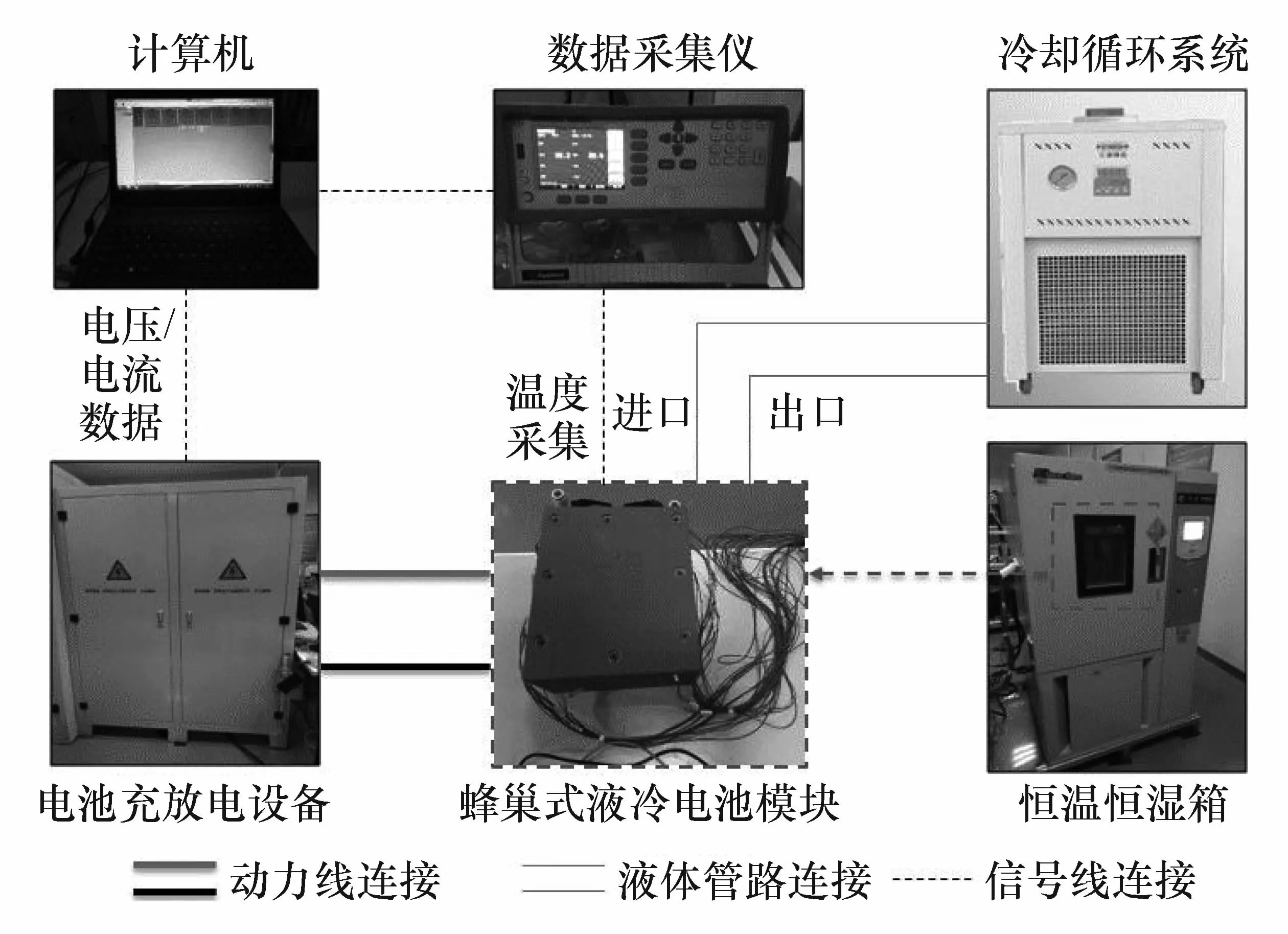

蜂巢式液冷电池模块传热特性试验平台如图2所示。主要由电池充放电设备、数据采集系统、冷却循环系统和恒温恒湿箱等构成。为方便后期研究和分析电池模块的温度分布情况,对不同位置的电池进行编号,如图3所示。试验的具体步骤如下:

(1)将电池模块置于恒温恒湿箱中,并与测试设备做好电气连接和管路连接,其中热电偶布置在电池的外壁面靠近正极耳位置;

(2)启动恒温恒湿箱,温度设置为试验工况指定值,搁置至各单体电池温度达到试验温度;

(3)以0.5C(20 A)恒流充电至25.2 V,然后转为恒压充电至电流降为0.02C(0.8 A)或单体电池达到4.2 V时停止充电,在整个充电过程中持续循环25±1℃的冷却液;

图2 蜂巢式液冷电池模块传热特性试验平台

(4)充电完成后搁置2 h;

(5)以1C(40 A)恒流放电至电池模块的截止电压16.5 V,或模块内部任何一个并联区域电压降至2.75 V时停止放电,在整个放电过程中持续循环25±1℃的冷却液;

(6)记录并保存充/放电过程中各个单体电池的温度数据。

图3 电池编号

3 试验结果与分析

3.1 室温0.5C恒流—恒压充电

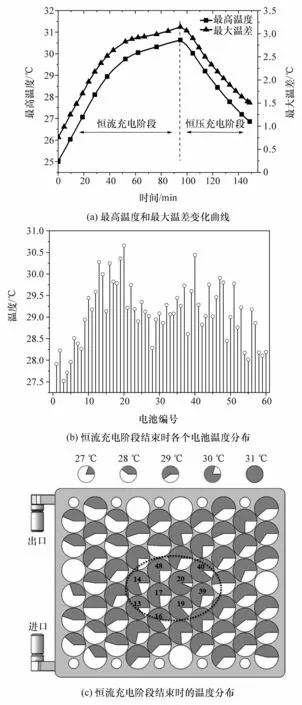

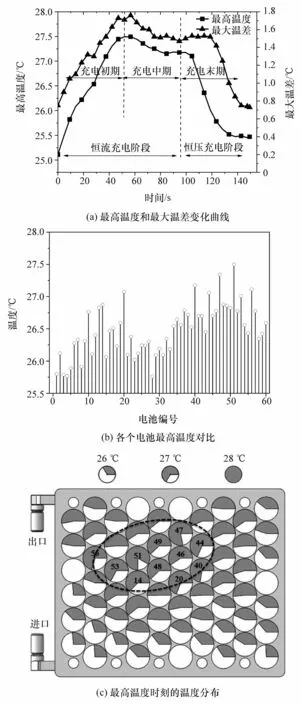

冷却液不流动情况下,电池模块的最高温度和最大温差变化曲线如图4所示。由图4可以得出如下结果。

(1)电池模块在整个充电过程中,最高温度与最大温差的变化趋势一致,其中恒流充电阶段最高温度和最大温差随充电时间的增加而增大,恒压充电阶段最高温度和最大温差随充电时间的增加而减小;这是因为在恒流充电阶段电池持续产生的欧姆热使电池的产热量大于散热量,电池最高温度和最大温差随充电时间持续增大;在恒压充电阶段充电电流不断减小,电池产生的欧姆热不断降低,此时电池的产热量小于散热量,电池最高温度和最大温差随充电时间不断降低。

(2)恒流充电阶段结束时,电池模块的最高温度为30.66℃(20#电池),最低温度为27.48℃(3#电池),最大温差为3.18℃,由于冷却液不流动,中心部位的电池热积累高于其他区域,因此高温区域主要位于电池模块的中心部位。

为研究冷却液流动对电池模块温度一致性的影响,充电过程中开启冷却循环系统,设定冷却液的流量为0.5 L/min。电池模块的最高温度和最大温差变化曲线如图5所示。由图5可以得出如下结果。

图4 冷却液不流动时的测试结果

(1)电池模块在恒压充电阶段(充电末期)的温度变化规律与冷却液不流动的情况相同,在恒流充电阶段的温度变化规律可分为两个阶段:充电初期和充电中期。充电初期,电池的产热量始终大于散热量,电池模块的最高温度和最大温差随着充电时间的增加不断增大。充电中期,冷却液与电池间的换热不断增强,电池的产热量开始小于散热量,电池模块的最高温度和最大温差随着充电时间的增加缓慢降低。充电过程中电池模块的最高温度为27.5℃,最大温差为1.76℃。

图5 0.5 L/min流量下的试验结果

(2)电池模块的高温区域主要位于出口导流板附近,这是由于在导流板附近的冷却液不能及时地通过分流孔排出,导致上游电池的高温冷却液持续加热下游电池,出现局部高温区域,但局部高温区域面积明显小于冷却液不流动的工况。

0.5 C恒流—恒压充电过程中,在冷却液不流动和流动两种工况下,蜂巢式液冷电池模块均能将电池温度控制在最佳工作温度(15~35℃)范围内[12],并同时满足电池温度一致性(最大温差不超过5℃)的要求。

冷却液不流动和冷却液流量为0.5 L/min的充电试验结果如表2所示。

表2 不同流量下电池模块充电试验结果对比

3.2 室温1C恒流放电

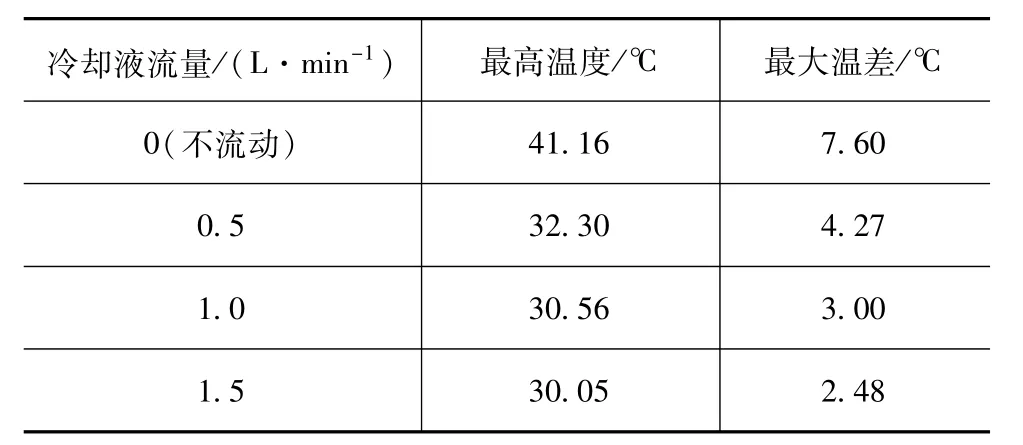

1C倍率恒流放电结束时,不同流量下各个电池的温度分布情况如图6所示,电池模块最高温度、最大温差对比情况如表3所示。

表3 不同流量下电池模块放电试验结果对比

由图6和表3可以得出如下结果。

(1)冷却液不流动时,电池模块的最高温度为41.16℃,高于电池最佳工作温度范围(15~35℃),最大温差为7.6℃,高于允许的限值5℃,都不能满足冷却需求,因此有必要对电池进行强制冷却。

(2)冷却液不流动时,最高温度出现在模块中间位置20#电池周围,与3.1节中充电工况相同,原因为冷却液静止时,模块中心热量累积量最高;冷却液流动时,当流量为1.0和1.5 L/min时,44#电池温度最高,最高温度区域向出口侧偏移。因为被加热的冷却液对出口侧的电池冷却效果减弱,故高温区域偏向出口侧。当冷却液流量大于0.5 L/min时,模块内电池最高温度与最大温差均可以控制在允许范围内。

图6 放电结束时不同流量下的温度分布

(3)电池模块的最高温度和最大温差均随着冷却液流量的增加而减小,当冷却液流量由0增加至1.5 L/min时,最高温度由41.16降至30.05℃,最大温差由7.6降至2.48℃;但当冷却液流量由1.0增加至1.5 L/min,最高温度仅降低了0.51℃,最大温差仅降低了0.52℃,此时流量的增加反而增大了阻力损失,因此,应尽可能选取合适的冷却液流量,在较少泵功耗的条件下实现电池模块的有效散热。

不同流量下电池模块的最大温差变化曲线如图7所示。由图7可以得出如下结果。

(1)冷却液不流动时,电池模块的最大温差几乎呈线性增加,且40 s后就超出了允许的极限温差5℃。

(2)不同冷却液流量下的最大温差变化趋势与电池内阻变化趋势相同[13],即在放电初期和放电末期,由于电池内阻较大导致最大温差在放电初期和末期温升速率较大,SOC在0.2~0.9范围内电池内阻几乎维持不变,所以在放电中期最大温差温升速率较为平缓。

(3)电池模块最大温差随冷却液流量的变化规律与最高温度相似,最大温差下降幅度对于冷却液流量的增加存在某一阈值,当冷却液流量超过这一阈值后,继续增加冷却液流量对于改善电池模块温度一致性的效果有限。从这一结果可以看出,不同工况所需要的冷却液流量不同,这是为什么需要对动力电池进行热管理的原因之一。

图7 不同流量下电池模块最大温差变化曲线

实际工况下,为延长电池的使用寿命,电池管理系统不允许电池的放电深度达到100%[14],因此,忽略电池模块在放电末期的温升,当冷却液流量为1.5 L/min时,电池模块的最大温差被控制在2℃以内。

本文中为研究蜂巢式液冷电池模块的温度一致性,每颗单体电池均布置了温度传感器,但在实际工程应用中,温度传感器仅放置在最具有代表性、温度变化最敏感、对于电池的安全和性能影响最大的位置。因此上述研究结论可用于指导模块内部温度传感器的布置。

3.3 高温1C恒流放电

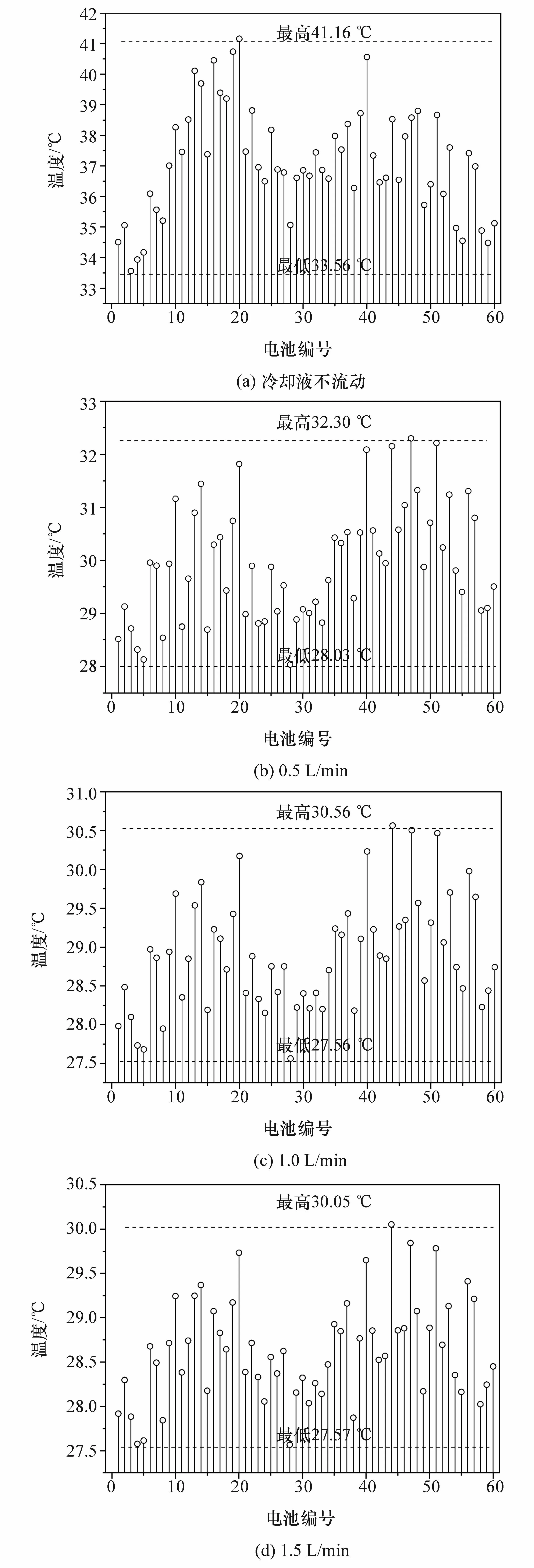

40℃高温环境下,1C恒流放电过程电池模块的最高温度和最大温差变化曲线如图8所示。由图8可以得出如下结果。

图8 40℃环境温度下的试验结果

(1)最高温度在放电初期大致呈直线下降趋势,在放电中期继续缓慢下降,并逐渐趋于稳定,在放电末期(50-60 min)又稍有回升。当冷却液流量为1.5 L/min时,放电中期电池模块的最高温度维持在33.5℃附近,满足冷却需求。

(2)最大温差在0-6 min呈直线上升趋势,在6-25 min期间最大温差随着放电时间的增加而逐步降低,之后,最大温差保持在4.0~4.5℃之间波动,不同冷却液流量最大温差的差异仅约0.5℃。

(3)高温条件下,电池模块1C放电,流量为1.5 L/min时,电池模块的最高温度和最大温差与常温下冷却液为0.5 L/min时相近。也就是说高温条件下需要3倍流量才可以达到常温条件下的冷却效果。可见不同工况所需的冷却液流量不同,或者说,对应每一工况都有一个最佳冷却液流量,这也是为什么需要对动力电池进行热管理的另一重要原因。

4 结论

(1)蜂巢式液冷电池模块360°“环形面接触”构型强化了冷却液与电池间的换热效果,可更高效地保证单体电池和电池模块在常温和高温工况下始终工作在适宜的温度范围并满足温度一致性的要求,从而维持电池性能、延长电池寿命。

(2)增大冷却液流量可显著降低电池模块的温度,并改善其温度一致性,但电池模块的冷却能力对于冷却液流量的增加存在某一阈值,超过这一阈值继续增大冷却液流量对于改善电池模块温度一致性的效果有限。因此,电池热管理系统应尽可能选取合适的冷却液流量,在较少泵功消耗的条件下实现电池模块的有效散热。

(3)电池在不同工况和同一工况不同时期的热特性是不同的,对应的每一个工况所需的冷却液流量也不同,因此进行电池热管理很有必要。

(4)电池模块在充/放电工况下的高低温区域分布规律相似,高温区域位于出口导流板的中间位置,低温区域位于进口导流板的中间位置,电池的温度从冷却液的进口端到出口端呈递增趋势。上述结论可用于指导模块内部温度传感器的布置。

(5)所用试验方法和所得结论对其他类型或结构的液冷电池模块的传热特性研究和工程应用具有一定的参考价值。