基于电化学热耦合模型的电动汽车电池模组热特性研究*

戴海燕,王玉兴

(华南农业大学工程学院,广州 510642)

前言

锂离子电池因高功率、高能量密度、较长寿命的显著特点,在电动汽车上有广泛的应用[1]。然而充放电过程中,锂离子电池会释放大量热量造成工作环境温度升高,较高的温度条件会导致电池的工作性能显著下降,加速电池老化,降低电池寿命[2],国内外学者对锂离子电池电化学、热动力学和散热系统设计方面做了大量研究。

Hallaj等人建立了锂离子电池一维数学热模型,模拟了10和100 A·h的圆柱形锂离子电池在不同冷却速度下的温度分布情况[3]。Sabbah等针对插电式混合动力电动汽车上的锂离子动力电池的散热方式分别采用相变材料和强制通风方式进行冷却,比较了两种方式下的冷却效果[4]。Karthik等基于电荷守恒、质量守恒和能量守恒关系,根据生热条件和与温度相关的物理化学特性,建立了电化学和热力学双向耦合方程,并对18650圆柱形锂离子电池进行了数值模拟[5]。徐蒙等建立了电化学热力学耦合方程,分析了不同放电倍率时,圆柱形锂离子电池的温度分布、组分变化和产生的热量变化情况等[6]。Shah等为了准确模拟高速放电过程中锂离子电池对流冷却的热响应,建立了锂离子电池热力学数学模型,给出了解析解,用实验验证了模型准确性[7]。周建安等建立了锂离子电池一维电化学热力学耦合模型,分析了电化学反应速率、冷却强度、单体电池个数等对电池包温度场分布的影响[8]。Ahmadou等人建立了方形锂离子电池三维电化学热力学耦合模型,分析了4种电池方案下的电位、电流密度梯度、产生的欧姆热和温度分布的均匀性[9]。Suman等针对圆柱形18650电池散热系统,模拟了风速、雷诺数、放电倍率不同时液冷式散热方式下的冷却效果[10]。

以上文献主要针对锂电池散热系统的冷却方式或散热结构进行了分析和研究,很少涉及电池包结构对散热效果的影响。Dylan等分析了空气冷却时,电池单体和电池包的几何形状对系统散热的影响[11]。Wang等利用三维计算流体力学仿真软件分析了电池间间隙一定,电池个数分布不同时,强制通风冷却情况下各位置的温度分布,其中主要分析了对齐排列的1×24、3×8和5×5 3种类型,交叉排列成圆柱形电池包主要考虑了单体电池个数为19和28的两种方案[12],但忽略了当单体电池个数不变时,电池的布置形式和电池间的间隙对电池散热的影响。基于此,本文中以18650锂离子电池为研究对象,建立了电池电化学—热力学耦合方程,对电池单体进行模型验证后,针对个数为6×5的电池包提出了对齐分布、交叉分布的2种排列方式,每种方式的电池间的间隙各有4组,共计8种方案,比较了采用强制通风冷却时,各排布方案下的电池平均温度、温度分布均匀情况和电池散热系统产生和耗散热量的变化情况,研究了圆柱形锂离子电池组排列和布置方式对电池性能尤其是散热性能的影响。

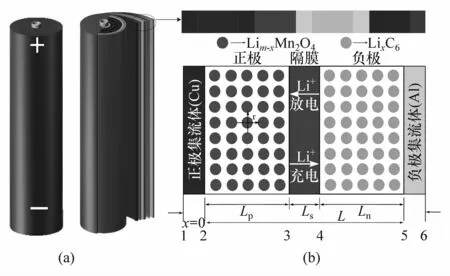

1 模型构建

图1为18650锂离子电池单元计算模型,正极活性材料为锰酸锂(LiMn2O4),负极活性材料为锂和石墨的层间化合物(LixC6),正负极集流体和罐体材料分别为金属铜、铝和不锈钢。假设电极活性材料的球形颗粒大小均匀;电极孔隙率大小不变;无其他化学副反应产生;无气相生成。

图1 电池单元物理模型

模型电池充放电时存在3个过程:第1,正极和负极活性材料颗粒内部的锂离子固相扩散,其中锂离子扩散速度的快慢与固相锂离子浓度梯度有关;第2,电解质中锂离子的扩散与迁移过程,其扩散过程与浓度梯度和液相扩散系数有关,而锂离子的迁移过程则主要取决于液相电势分布和浓度分布;第3,正极和负极活性材料颗粒表面的电化学反应过程。正负极表面的电化学过程可通过以下化学反应式表示[13]:

1.1 质量守恒控制方程

(1)固相中的质量守恒

锂离子在电极活性材料颗粒插层中的质量守恒可用Fick第二定律描述[14]:

式中:Cs为固相锂离子浓度;t为时间,s;r为如图1(b)所示的球体颗粒径向尺寸;Ds为固相锂离子扩散系数,电极颗粒中心的锂离子浓度Cs为0,颗粒表面的锂离子浓度与电解质中锂离子通量及浓度Cl有关。

(2)液相中的质量守恒

电解质的锂离子扩散与迁移过程可用Nernst-Planck方程描述,基于集中解理论,电极颗粒中的锂离子质量守恒方程为

式中:εl为电解液体积分数;Cl为电解质中锂离子的浓度;j0电化学反应产生的离子流,即局部电流密度,A/m3,可通过电化学动力学控制方程进行计算;F为法拉第常数,9 648 5 C/mol;t0+为电解液中锂离子迁移数;Dl为电解质中锂离子扩散系数,由于电解液在多孔电极内的扩散与在隔膜区域内的扩散不同,因此引入有效扩散系数Deffl,需用式(5)对其进行修正;γ为Bruggeman指数;T为热力学温度;αv为活性比表面积,该参数可根据式(8)计算;εs为电极体积分数;R为活性材料颗粒半径。

1.2 电化学动力学控制方程

正负极活性材料颗粒表面发生的电化学反应中产生的局部电流密度j0可通过Bulter-Volmer方程来描述。

式中:K为气体常数系数;Cs,max为固相锂离子最大浓度;Cs,surf为活性颗粒表面锂离子浓度;αa、αc为传递系数;k0为反应速度常数。交换电流密度i0与固相锂离子浓度Cs和电解质中锂离子浓度Cl有关。

过电位η驱动局部电流密度,可根据式(11)计算。

式中:Us、Ul分别为固相和液相电位;Ue为平衡电位,可根据式(12)计算。

式中:i=n,p;Tref为参考温度;Uref,n为参考温度下的电位,根据文献[8]可得到参考电位。

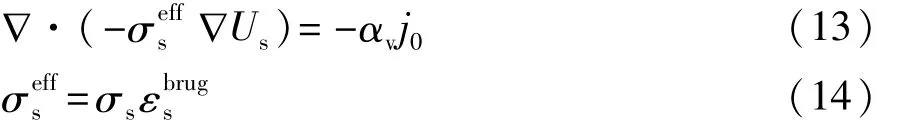

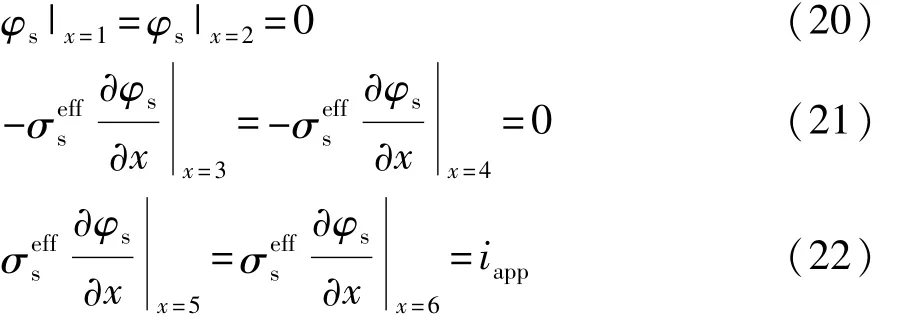

1.3 电荷守恒控制方程

(1)固相中的电荷守恒

固相中的电荷守恒可表示为

式中:Us为固相电位;σs为固相电导率,由于液相和固相中的电导率不同,需要进行修正,因此引入有效固相电导率σeffs,该参数根据式(14)计算;εbrugs为固相Bruggeman系数。

(2)液相中的电荷守恒

锂离子在电解质中的运动由式(15)确定。

式中:f±为平均摩尔活性系数;σl为电解质中的电导率,该参数可由文献[15]确定。

1.4 能量守恒控制方程

对电池在充放电过程中产生的热量进行数学建模,其能量守恒控制方程为

式中:ρ为密度;kT为导热系数;Cp为比定压热容;Qact、Qrea和Qohm分别为锂离子电池中的极化热、反应热和欧姆热,其中Qrea是可逆的,而 Qact和 Qohm是不可逆的[15]。

针对电池散热问题,本文中采用强制通风方式冷却,忽略边界壁面的影响,假设空气通过边界每个位置的风速一致,放电过程中电池内各处生热率不变,则在冷却过程中电池组产生的热量Qall和空气带走的热量Qair分别为

式中:Vspiral为螺旋层体积;j为电芯、螺旋层或电池罐体为放电结束时电池各组件的平均温度;T0为放电初始温度。

1.5 边界和初始条件

如图1所示,针对以上物理模型,其边界分别位于编号1-6处。负极集流体边界处固相电动势为0,正极集流体边界处的电荷通量为平均电流密度,可得

由于边界2和边界5没有锂离子通过,只有电子通过,且液相电动势在边界2和3处连续,则可列出边界条件:

在边界2和边界5的表面,对流边界条件为

2 模型验证

选用18650锂电池作为研究对象,设置环境温度和入口空气温度为298.15 K,假设入风口各位置处空气流速不变,大小为2 m/s。其他参数如表1所示,在给定参数、边界条件和初始条件的前提下,应用COMSOL MULTIPHYSICS平台对控制方程进行求解,得到电池表面平均温度变化曲线。

表1 各参数值

为验证模型准确性,进行了电池单体放电过程的温度测量实验。选用某18650锂电池,单体电池标称容量为1 300 mA·h,标称电压为3.7 V,环境温度为298.15 K,风速为2 m/s,分别测试了放电倍率为0.5C、1C和2C时的电池表面温度随放电容量的变化关系。

将实验结果与仿真结果进行比较,如图2所示,实验曲线与仿真曲线基本吻合,2C倍率放电时测得的温度稍微高于仿真数据,最大温差为1.286 K,比仿真计算得到的温度高0.925%,但在可接受范围内,模型可靠。

图2 表面温度曲线

3 动力电池组热特性分析

热特性分析中,设置外界环境温度为298.15 K,空气流速为0.5 m/s,进行循环充放电的模拟,间隔时间为300 s,分析了充放电过程电池温度分布情况、平均温度、电池生热量及放热量、电池温度均衡性等相关参数的变化情况。

由于单体电池之间的相互位置关系对电池散热有重要影响,本文中拟定了对齐和交叉两种布置方案,每种方案的间隙大小会影响电池间的传热与散热,因此设置4种不同间距,如图3所示,Sx、Sy和Sr分别为对齐和交叉排列时相邻两电池间间距,Sx=Sy=20,24,28,32 mm;Sr=20,24,28,32 mm共计 8种方案。

3.1 对齐排列方案

图3 电池组排列方式简图

电池工作过程中,温度对充放电特性有重要影响,工作温度过高或过低都会导致平台电压和放电容量降低。图4为电池工作至900 s时的温度变化云图。由图可知,从冷却空气的入口至出口,电池系统的温度呈上升趋势分布,第1列电池温度最低,从左往右第5列的温度最高,温度从298.15上升至308.32 K。电池间距较小时,后两列中间电池温度较高;间距较大时,同列的温度分布较为均匀。

图4 温度分布云图

图5 为平均温度曲线图。由图可知,对齐排列时,4种间隙条件下的平均温度随时间均呈周期性变化关系,每个阶段的充电完毕时平均温度最高。比较4种情况,可以明显看出,相邻两个电池中心之间的距离大于24 mm时,电池的平均温度随间距的增大而增大,距离Sx=Sy=32 mm时,平均温度最高。而Sx=Sy=20 mm时,电池平均温度也高于24 mm时的平均温度,因为电池间距减小,空气阻力增大,冷却效果降低。

图5 平均温度

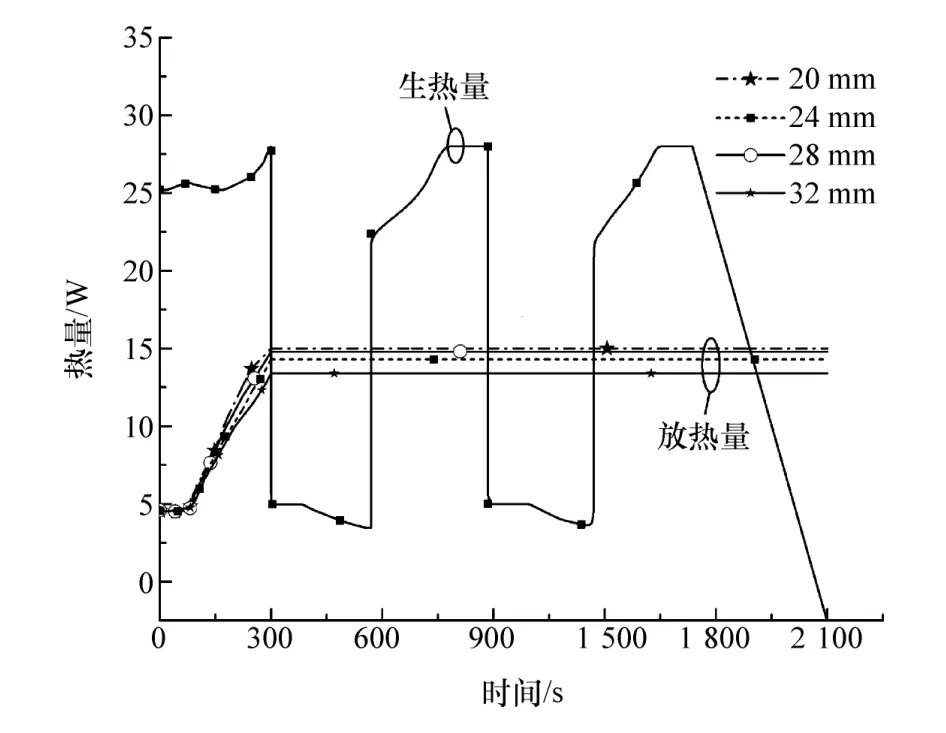

图6 为生热量和放热量随时间变化关系。在电池充放电时,其生热量大小与电池布置和间隙无关,只决定于电池单体本身的特性,而放热量的大小与电池间隙大小有关。由图可知,电池间隙为24 mm时,放热量最大,为15 W,其他3种情况下的放热量略小,各自相差不大。

图6 生热量和放热量

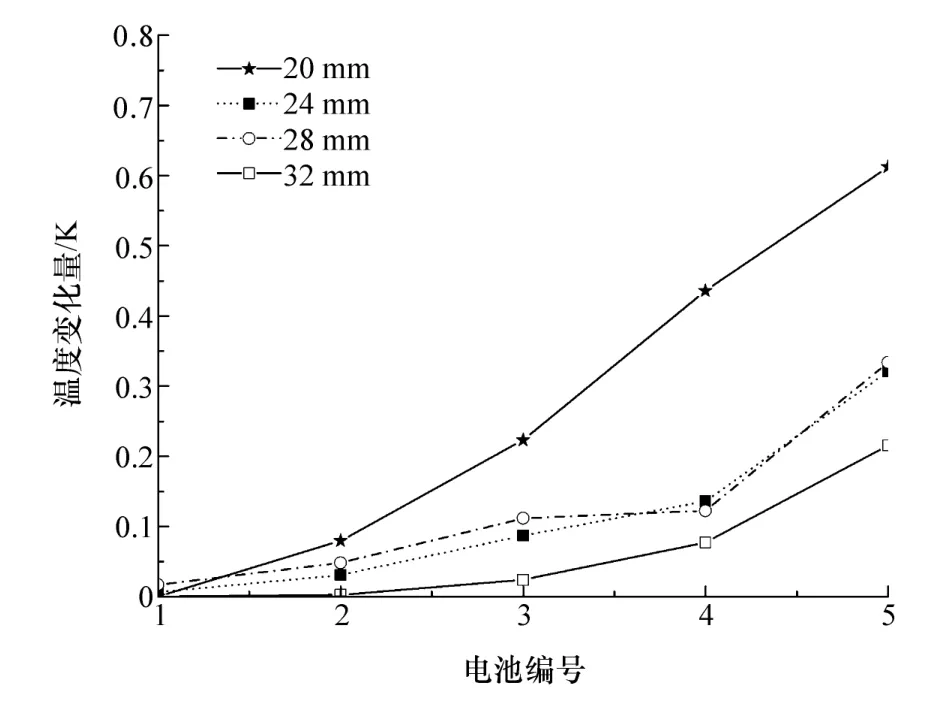

为衡量温度的均衡性,选取图3(a)中间编号为1、2、3、4、5的 5个电池作为研究对象,模拟工作至2 100 s时的温差变化情况。如图7所示,各电池温差大小与间隙有关,间隙越大,温差越小,温度分布均匀性越好。电池间距为20 mm时,距离入风口位置最近的电池,即1号电池的温差最大,约为0.525 K,其他3种方案的温差在0~0.25 K之间,可忽略不计。

图7 电池温差变化情况

综合考虑温度分布情况、风速云图、平均温度、生热放热情况和温度分布均匀性等,当电池对齐排列时,相邻电池间距为Sx=Sy=24 mm的方案对电池散热效果较好。

3.2 交叉排列方案

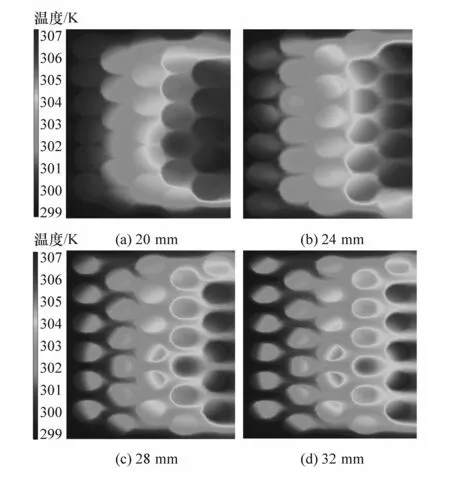

交叉排列下的冷却空气和电池的温度分布云图如图8所示。由图可知,从左往右,即由空气入口至出口,温度从298.15逐渐升高至308 K左右,大约升高10 K,且每种方案下的最后列电池温度均为最高,可达308.9 K。此外电池间距为20 mm时,电池的温度明显较高,随间距增大,温度逐渐降低。

图8 温度分布云图

电池平均温度、生热量和放热量曲线如图9和图10所示。由图9可知,20 mm间距产生的平均温度明显高于其他方案,这是由于电池间间隙太小,风阻过大,引起散热较差导致的,而其他3种方案产生的平均温度相近,且最高平均温度约为303 K。

图9 平均温度

根据热量曲线图10可知,间距较小时,放热量最小,间距大小与放热量成增函数关系,但间距超过24 mm后,放热量虽然增加,但增幅明显较慢。

图10 生热量和放热量

针对每个电池的温差分析,本研究中选取了图3(b)中编号为1、2、3、4、5的5个单体电池作为研究对象,分析结果如图11所示。该图为放电结束冷却至2 100 s时,各电池的温差变化曲线图。通过比较发现,从入风口至出风口,4种方案中电池的温差均为逐渐增大趋势。电池间距为20 mm时,温差最高;间距为24 mm时温差最低,其他两种方案居中,且结果较为接近。

综上所述,在交叉排列中,Sr=24 mm时,电池散热系统冷却效果较好。

3.3 对齐方案和交叉方案对比

图11 电池温差变化情况

根据以上分析,单独比较间距为24 mm时,对齐与交叉方案的电池平均温度和温差变化情况,如图12和图13所示。由图可见:在电池工作过程中,对齐排列方式的平均温度和温差均高于交叉排列;工作结束时,对齐排列的平均温度比交叉排列高3.5%;温差比交叉排列高14%。故5C放电倍率下,0.5 m/s的风速冷却时,交叉方案优于对齐方案。

图12 对齐与交叉方案的电池平均温度

此外,根据电池的空间利用率来看,截取与电池轴线相垂直的截面,对齐方案下的电池间距为24 mm时,电池空间利用率为44.16%;交叉方案下的空间利用率为45.66%,高于对齐方案。综上所述,交叉排列时,间距为24 mm时会更有利于电池系统的散热,且结构更为紧凑。

4 结论

图13 对齐与交叉方案的电池温差变化情况

为分析电池组排列和布置方式对电池散热的影响,本文中建立了18650锂离子电池电化学 热力学耦合模型,并借助COMSOL MUTIPYSICS软件平台对该模型进行了模拟分析,结论如下:

(1)本文中建立的18650锂离子电池电化学热力学耦合模型模拟计算得到的表面温度变化曲线与实验测量所得曲线较好吻合,最大温差为1.286 K,与实验数据相差0.925%,模型准确;

(2)两种排列方式下,电池间距太小或太大,都会产生平均温度较高的问题,本案例最优间距方案为 Sx=Sy=Sr=24 mm,根据温差变化曲线图,间距越大,温差逐渐减小,温度分布均匀性变好;

(3)电池间间距一致时,交叉排列的散热效果高于对齐排列,且交叉方式空间利用率更高,结构更紧凑,为电池组设计提供一定参考。