高速动车组铝合金车体底架焊接变形控制

王振宇 王忠平

摘 要:现本文就高速动车组车组底架的主要构成部分,对底架所规定的标准尺寸和焊接变形进行分析,探究底架生产制造技术、关键控制尺寸以及相关焊接变形等问题。探究过程将焊接模拟、控制和现车装配相结合,探讨动车底架焊接变形的控制计划,得出如果在部件焊接前对其增加一些反变形量,加之高质量技术与合理有序进行焊接,会将底架焊接变形控制到最好,得以解决动车组底架的焊接质量问题。

关键词:高速动车组;底架;焊接变形;控制措施

随着社会高速发展,交通方式也在不断满足社会的需求,高速动车开始和我们的日常生产生活息息相关,成为人们出行选择的重要交通工具之一。高速动车的高速稳定,安全运行对乘坐人员的安全有着直接的影响,铝合金车体作为高速动车的重要载体,高速动车的车体运行安全直接取决于铝合金车体的生产质量的好坏。所以在生产铝合金车体是应严格把控每个生产环节以及重点部件的生产质量。

1、底架的结构及焊接变形分析

C铝合金车体底架的设计机构主要是框架式,组成机构包括:枕梁、端中梁、横梁、边梁、地板等。底架枕梁、横梁采用的材质是A7N01S-T5,底架边梁、地板采用的材质是A6N01S-T5,这两种材质属于被热处理强化后的铝合金。铝合金因为熔点偏低,容易导热和膨胀,所以在焊接过程中焊接变形的情况会经常出现。这样会造成一系列的无用功,就焊接变形问题作出控制变形的有效分析,得以降低焊接变形概率。

铝合金整个底架模块的生产工序要按照端部底架的提前组装、底架框架的组成焊接、底架框架各部件的安装、地板铺装来进行。底架的机构成分较多,焊接接头多,导致焊接量偏大。车体底架多是厚板焊接,焊接过程中非常容易变形,尺寸就很难进行把控,底架半宽尺寸的难以控制是典型。把控好半宽尺寸,底架的其他重要尺寸也就容易估量。所以把控半宽尺寸应是控制底架焊接变形的针对性重点。

边梁直线度、小纵梁、横梁、底架框架、地板铺装这一系列工序产生的焊接变形是影响底架半宽尺寸的成因,可以采用刚性固定、改良焊接工艺、预先制定反变形、适当的增多工艺加长尺寸这些办法来控制。

高速动车组底架的生产要通过一系列工件整体加工才能制造完成整个底架。底架是动车组最重要组成部分,其焊接量也是整個工序中最大的,并且结构错综复杂,所牵连的焊缝形式多且较集中,就是因为这一系列的原因导致焊接变形。

2、焊接变形控制

2.1 边梁直线

通过对递降框架焊接完成的边梁直线度测量,在边梁的周围有局部凹点,造成这处的车体宽度变小。这是因为焊接周围框架小横梁的时候,焊接过程中会产生横向残余应力将焊接缝隙两侧的边梁拉向车体内。排水口是这处边梁的刚性弱化了,在焊接时产生变形。就这个问题需作出以下整改:刚性固定,在容易变形的排水口处家工艺撑用以支撑,增加此处抵抗变形的力;强化工艺尺寸;在组装过程中要注意控制间隙。

2.2 小纵梁和大横梁的焊接变形控制

将完工的框架纵梁平面度和纵横梁之间的距离测量,观测出平面度和间距在公差区间内,但几乎接近公差,产生这一情况的原因是焊接小纵梁发生变形导致的,因为小纵梁抗变形能力较弱,并且这一区域属于不对称焊接,焊缝太过集中,所以需要采取的措施是:固定刚性,在枕梁和横梁之间用工艺撑加以支撑,还有小纵梁上再加入工艺梁,以此提高小纵梁的抗变形力,控制焊接变形的情况。

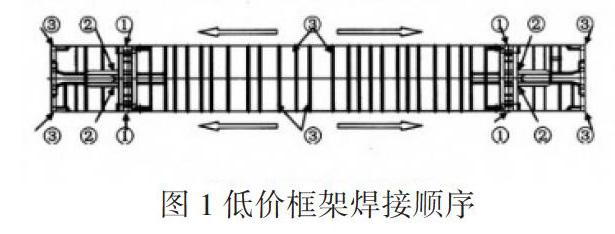

2.3 底架框架焊接变形控制

底架框架由于结构本身设计得比较复杂,焊缝数量比较多,未来控制焊接变形,必须要按照焊接顺序进行焊接。先要操作枕梁和边梁的焊接工序,然后再是牵引梁和枕梁的焊接,最后操作横梁和边梁以及边梁和缓冲梁的焊接,严格按照要求从中间向两端的进行对称焊接。见图1。

2.4 地板铺装时焊接变形控制

焊接时,由于地板和框架的焊接处比较多,焊接后可能有上翘的情况发生,为了减小铺地板时焊接变形发生的几率,刚性固定底架框架是非常有必要的。

焊前制定缓冲梁反变形。用工艺撑撑住缓冲梁中部,结合拉紧器将缓冲梁两侧往下拉紧,使前端和中部基准的高度差距为6mm,就可以提前将反变形量设为6mm。

3、焊接变形控制效果

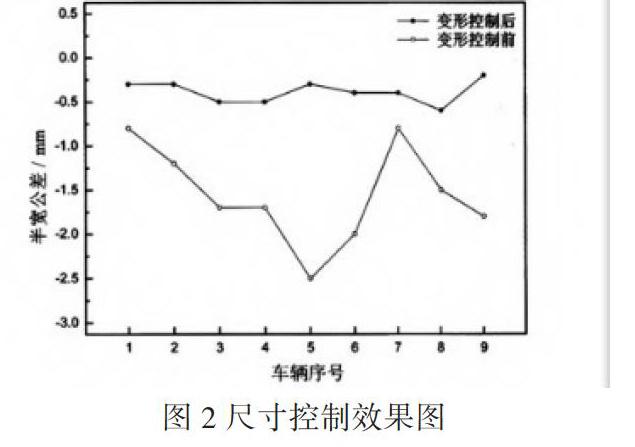

通过对9辆车380个底架半宽尺寸的研究数据统计分析,获得的数据如图2。

根据图2中的数据可以得出,在变形控制以前,底架的半宽数据较不稳定,平均半宽公差在(-2.5~-0.5mm)范围之间,其生产质量不稳定。在变形控制后,焊接的变形数量在大幅度减少,平均半宽公差在(-1~0mm)范围之间,大大将半宽尺寸的稳定性提升。

实施生产过程中,采用有力的举措,将底架半宽公差控制在(-2~0mm)范围之间,会使铝合金底架的产品质量得到很大程度的提升,从而满足生产需求。见图2.

4、结论

我国近几年来,把动车组作为我国高速列车主导研发的项目,它的研发成功标志着我国高铁事业更进一步,跨入了世界高铁组织中。由于高速运行过快,且时刻保持高速运行的状态。为了保证高速动车运行安全,就要严格要求焊接部件的生产质量。底架作为动车组结构的重要部分,在运行时承载着来自车钩和转向架的高负荷冲击,因此其生产质量直接影响着人们的出行安全以及动车的使用寿命。以最高标准严格管控底架的生产质量。深入探究我国动车组控制焊接变形的问题,了解底架的组成部分以及制造过程。通过制定符合焊接标准的工序,然后再加以实践,从中找出会发生焊接变形的一系列问题,再针对问题找出解决问题的办法。控制底架焊接变形需要在焊前制定一些反变形、焊接工序、以及给予放量作为预变性,使能有效解决底架焊接等问题,提升高速动车组底架生产质量,保证人们出行安全,促进社会发展。

参考文献:

[1]张风东,刘胜龙.高速动车组铝合金车体底架焊接变形控制[J].机车车辆工艺,2012(06):22-23.

[2]李涛,邢艳双,李俊民,张浩汝,刘海全.铝合金地铁端部底架焊接变形的控制工艺[J].机车车辆工艺,2019(05):22-24.

[3]谢素明,李万鹏,袁腾,韩志远,程亚军.动车组铝合金车体结构整体刚度的影响因素分析[J].大连交通大学学报,2019,40(05):18-23.

[4]徐阳,王翔宇,栾岚.时速160 km城际电动车组铝合金车体工艺研究[J].机车车辆工艺,2019(03):17-18+21.