转向架小直径螺纹通孔焊修的工艺改善

倪宇峰 贾荣辉 郭文俊

摘 要:本论文主要介绍了一种小直径螺纹通孔的焊修方法,针对转向架生产检修过程小直径螺纹通孔焊修的焊接难度较高,焊接缺陷较多的问题,从螺纹孔直径和通孔结构两方面分析了问题存在的原因,并提出了扩孔和底部增加焊接垫片的改善方法,解决了焊接难度较大,焊接缺陷较多的问题,有效提高了产品质量。

关键词:螺纹孔焊修;焊接缺陷;工艺改善

0.引言

转向架构架组成作为机车车辆行走部的骨架,起到关键的承载和连接的作用,其结构设计较为复杂,且对焊接质量要求较高,在实际生产和检修过程中易出现各类问题,其中螺纹孔与螺栓不匹配,或螺纹孔内部出现伤丝等情况,通常需要使用焊修的方式对螺纹孔填充,然后进行攻丝,但螺纹孔一般尺寸较小且多为通孔结构,直接焊接的难度较大且产生的焊接缺陷较多,易造成探伤不合格,影响产品质量[1,2]。

1.问题现状

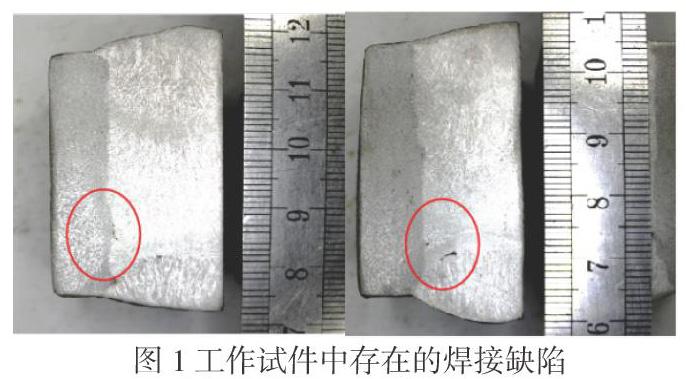

在转向架实际生产过程中发现制动缸安装座螺纹孔与安装螺栓螺纹的螺距不匹配,从而导致安装螺栓不能正常安装,目前具备该螺纹孔的构架已生产18个,为节约成本和降低损耗,决定对其进行焊补后攻丝。使用传统焊修方法通过工作试件对焊缝内部质量进行确认,发现图中所示未融合,夹渣等缺陷,经多次尝试,判定传统的焊修方式不可行。

2.焊接缺陷原因分析及工艺改善

2.1 缺陷原因分析

该螺纹孔径仅为30 mm而焊枪直径最小为22 mm,焊缝空间深且狭小,人员在焊接过程中要求焊枪转换角度较快,且在焊接过程中焊枪喷嘴会阻挡观察熔池,对员工操作水平要求较高,是造成焊接缺陷的一大原因[3]。

此外该螺纹孔为通孔结构,焊枪在螺纹壁处起弧容易产生未熔合的焊接缺陷,且在焊接过程中容易出现熔滴滴落的问题,焊接的难度较大。

2.2相应工艺改善

为解决螺纹孔较小,焊枪難以深入造成的操作不便,设计对原螺纹孔进行扩孔处理,扩孔后焊枪的摆动和旋转更加容易,更便于焊接人员操作。

为解决焊接过程中容易出现熔滴从螺纹孔滴落的问题,设计在焊接前将一块带坡口的焊接垫板通过支撑工装放置在螺纹孔底部,并采用单点点固的方式将焊接垫片固定在螺纹孔底部,焊接过程中由垫板中心起弧,可有效避免焊接时的熔滴滴落并减少焊接缺陷。

3.工艺流程及焊修结果

3.1工艺流程

本次焊修及加工的主流程为:扩孔→焊补→打磨→脱漆→加工→攻丝、溜丝、清理、打磨→探伤,各流程的具体施工要求如下。

扩孔:对原制动缸安装座螺纹孔由M30×3.5-6H扩孔至Φ35。

焊补:①焊补前需要对制动缸安装座螺纹孔焊接区域周边打磨部位、螺纹孔、加工部位等进行防护,防止焊接、打磨飞溅对其造成损伤;焊接前注意对焊接位置及周围进行清理,清除焊接区域内影响焊接质量的油漆、水、油污、铁屑等杂质。②为保证焊接质量,焊接前在Φ35孔底部增加Φ31周边55°坡口的焊接垫板。③采用MAG焊进行补焊,焊丝采用CH2-50C6,焊接电流:1层(170-190)A、二层及以上(200-220)A;焊接电压:一层(19-21)V,二层及以上(24-26)V;保护气体为80% Ar+20%CO2,气体流量为(18~22)L/min。 ④严格控制层间温度不大于200℃。焊补过程中每焊完一层都要使用风铲对焊层进行清理,风铲还起到去应力的作用,每层清理完成后目视检查焊缝表面无缺陷。⑤焊接完成后对母材进行清理,目视检查焊缝及母材表面无缺陷。

打磨:焊接后进行打磨,保证焊补部分与周边母材圆滑过渡,打磨尽量不要伤母材。

脱漆:为保证焊接质量,对于已完成底面漆的转向架要对焊接部位周围进行脱漆处理后才能焊接。

加工:对制动缸安装座重新加工出M30×2-6H螺纹孔。

攻丝、溜丝、清理、打磨:为保证螺纹孔质量,对加工好的螺纹孔进行手工攻丝、溜丝、清理和打磨。

探伤:对除螺纹部分之外的加工部位进行磁粉探伤检查,要求探伤部位不得有缺陷痕迹显示。

3.2焊修结果

采用上述工艺对旧螺纹孔进行焊修和加工,经探伤检查,18个构架共计36个孔,一次探伤合格。在保证产品质量的同时避免了因螺距不符问题造成的工件报废,降低了对生产进度的影响。

4.结语

本文针转向架小直径螺纹通孔焊修难度较高,焊修后存在较多焊接缺陷的问题进行了工艺改善,通过扩孔和底部增加焊接垫片的方法解决了焊修过程中焊枪摆动、旋转困难以及熔滴滴落的问题,降低了焊修过程中的操作难度,提升了焊接质量,本文还对焊修过程中需要注意的项点及焊修后相关的加工流程进行了全面的介绍,对于实际生产具有较大的参考意义。

参考文献

[1] 徐力. 构架螺纹孔检修工艺探析[J]. 现代工业经济和信息化.

[2] 龙占云, 张罡. 焊接缺陷对结构强度的影响[J]. 无损探伤(03):10-13+20.

[3] 杨敏杰, 贾荣辉, 商浩, et al. A型地铁侧梁密封焊缝焊接工艺优化[J]. 科技与创新, 2017(5):124-125.