广西荔玉高速公路振冲碎石桩施工工艺分析

付浪

文章以广西荔玉高速公路工程为例,通过对该项目软土地基情况的分析,提出应用振冲碎石桩进行软基处理的方案,并结合实际施工情况,阐明了振冲碎石桩在城市道路软基处理中可大大提高处理后地基土的承载力和有效加固深度,具有提高地基承载力、减少不均匀沉降等应用效果。

振冲碎石桩;软基处理;检测;施工工艺

U415.6-A-03-007-4

0 引言

软土是一种在工程中常见的土,其主要分为两类,即淤泥及淤泥质土。软土具有孔隙比大、含水率高、压缩性强等特点,因而其常常不具备较好的承载力,且沉降过大,在软土上直接修建的路基极易失稳造成工程事故,因而需要对其进行处理。近年来,碎石桩作为简便快捷的一种地基处理工艺,广泛地应用于软土路基的处理中。本文从碎石桩处理软土地基这一角度出发,介绍振冲碎石桩技术在公路软土地基上的应用实例,详细阐述其机理、工艺等。

1 项目概况及分析

广西荔玉高速公路起点位于荔浦县北侧,终点位于玉林市福绵区新桥镇,主线全长261.612 km,按双向四车道标准建设,采用沥青混凝土路面结构。全线共设桥梁223座,隧道14座,20处互通式立交,5对服务区。全线建设8条连接线共62.5 km。桥隧比為18.4%。

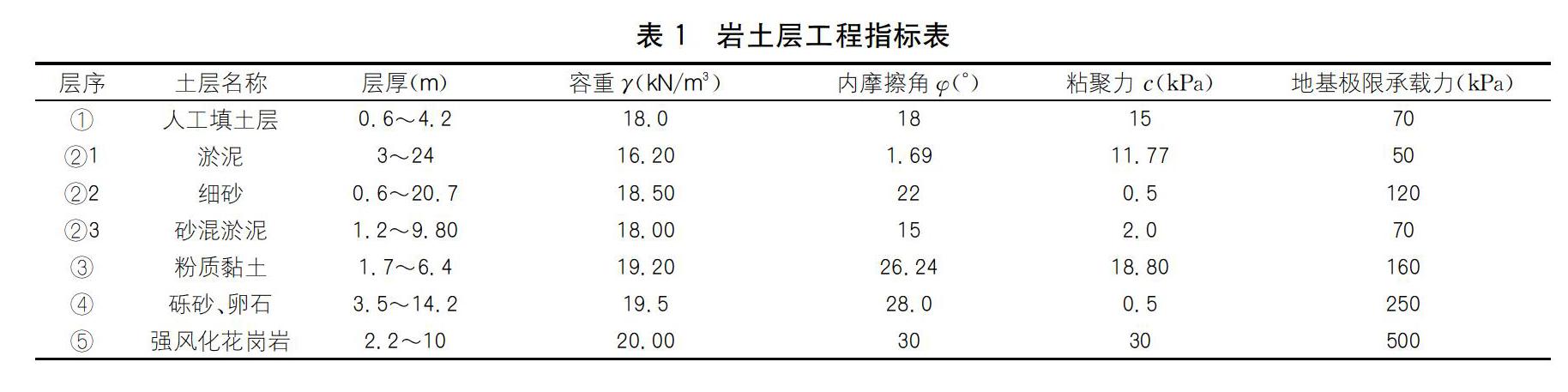

根据勘钻探资料揭露,拟建道路路基土自上而下主要地层分别为:人工填土层①、淤泥②1、细砂②2、砂混淤泥②3、粉质黏土③、砾砂、卵石④与以及强风化花岗岩⑤等层。各土层力学指标如下页表1所示。

根据表1可知:(1)项目场地内①层为典型的填土层,其抗剪强度指标较低;(2)②1层及②3层为软土层,抗剪强度指标比填土层指标更低,地基承载力也远远达不到公路车辆荷载及路基堆填荷载的要求;(3)②2层为细砂层,根据地勘初判,较深处具有一定液化趋势,且②3层内淤泥有夹砂,液化趋势更加明显;(4)③层粉质黏土相对而言是力学性质最佳的土层,其深度及厚度适中,抗剪指标较强,同时具备较高的地基承载力,可以作为持力层利用。

通过以上工程地质性质判断,表层填土、软土层及砂层均不可作为直接持力层用于公路路基。本场地软土含水率较高且排水通道较差,为消除这一不利影响,决定采用碎石桩对本施工区软土地基进行处理。考虑到砂土具备一定液化趋势,为在处理软基的同时也能消除液化影响,拟定施工成孔工艺为振冲法。

2 振冲碎石桩加固机理

2.1 碎石桩加固软土的机理

软土颗粒间具备较强的连接能力,属于非松散土体。软土的这一特征决定了其颗粒间的水分子无法形成流动状态,不易从土体中排出而形成固结状态。当在软土中置入碎石桩后,软土会由于挤压干扰,使得土体内出现超孔隙水压力,降低土体强度。而当经过一段时间后,由于软土的触变性,碎石桩的松散排水特性将极大地发挥作用,加速触变软土的排水,固结加快,使土中有效应力增加,土体的承载能力显著改善和提高。

2.2 振冲工艺加固砂土的机理

根据表1可知,大部分砂土均被上层淤泥及下层淤泥包裹隔断,切断了排水条件,因而其饱和度极高。而采用振冲工艺施工后,饱和砂土中的土颗粒将被震动重新排列,其密实度也大大提高,迫使土中水向外溢出。碎石桩本身即为松散土体,是天然的优良排水通道,砂土中挤出的水通过碎石桩本体向地面压迫排出,使砂土进一步密实,形成较高的强度。

3 振冲碎石桩设计及施工参数分析

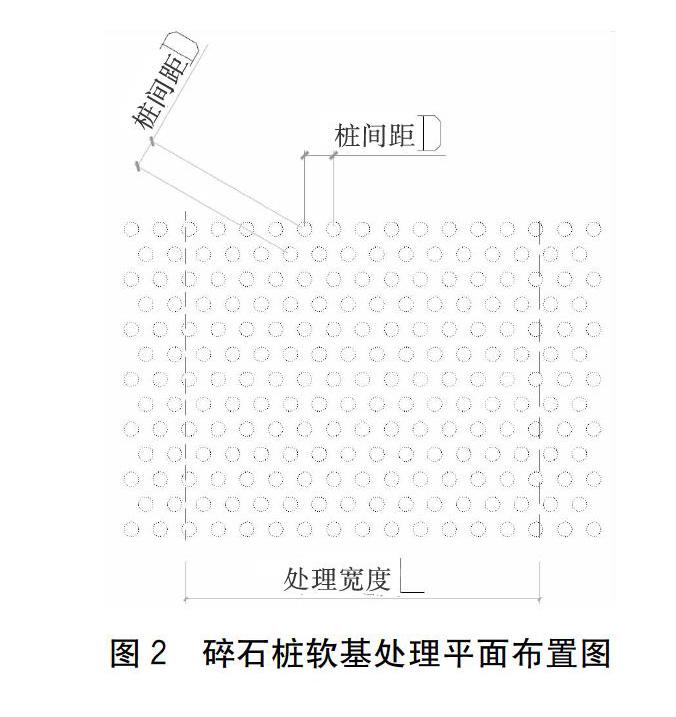

(1)布桩型式:本次设计处理路基宽度为26 m,考虑处理范围两侧各延拓1 m[1],总处理宽度达到了28 m,属于较大宽度的处理断面。为确保处理均匀,因而采用梅花型布桩型式(见图1~2)。

(2)振冲器选择:一般来讲,功率越高的振冲器成桩后的加固影响范围越大[2]。考虑到施工经济性,可采用功率较大的振冲器配合较大的桩间距进行施工,此方法桩数较少,造价较低。但综合考虑复合地基的沉降及承载力要求,通过与设计单位反复核对验算,在满足设计要求的条件下,优化为采用30 kW的振冲器进行施工,桩径为0.5 m,桩间距为1.2 m,桩长深入粉质黏土层≥1 m。通过验算,承载力与沉降均能满足道路使用要求,总体造价适中。

(3)桩体材料配比:施工现场还有较多的含泥量较小的碎石及角砾岩碎块等,其粒径为30~70 mm。考虑到本地软土流动性较强,粒径较小的颗粒不宜形成较高的桩体强度,同时由于粒径较为接近,震动也难以确保其密实度的控制,故外购较多大粒径碎石,用于调节粒料级配。经试验段试验,成桩强度较高,桩体密实度较好。后对颗粒分析判定,拟采用配比为大颗粒(>70 mm):中颗粒(30~70 mm):小颗粒(<30 mm)=1:3:1。

4 施工重难点工艺分析

常规振冲碎石桩的施工工序为造孔→清孔→填料→震密。而在本次施工过程中,在以上每个环节中均出现了一些施工难点,本节即针对相关难点给出分析及实际解决方案。图3为本项目施工现场情况。

4.1 成孔工艺

(1)首先认真阅读设计图纸,根据设计图纸要求的桩径及间距,选取合适的振冲器,并要求测量班组按照平面图要求,标注出每根振冲碎石桩的中心点位,用显著的标识标识清楚。

(2)核对现场布置,设计好振冲器的移动路线与电源的位置,并合理布置水管,便于后续施工的连续性。

(3)利用起吊机,将振冲器匀速稳定地吊运至设计孔位,振冲器对准桩位,待振冲器端部距离地面0.5 m时,开启水泵进行试运行。

(4)水量与水压达到设计要求后,正式开启振冲器,并做好相关安全准备,确保振冲过程中的稳定安全。

(5)振冲器正式入土,随着入土深度的变化,可逐步调节振冲器的转速,确保进尺稳定及成孔的垂直度。

(6)若成孔过程中遇到硬质土层,正常工艺无法成孔,则需要来回提升振冲器反复振孔或沿孔壁扩大成孔,确保成孔完整性,多余部分可后续填料时加料填充。

(7)当振冲器成孔达到设计标高时,可提取振冲器完成成孔工艺。整个成孔过程应注意记录电流电压等数据,用于后续分析土层性质及成桩性质。

4.2 清孔工艺

成孔完成后,应将振冲器提至孔口,再重新振冲至设计标高,如此反复3~5次,确保孔身干净。同时待孔口处浆液稠度降低至杂质较少时,可清洗孔底沉渣,确保成孔后泥浆量较小[3]。

4.3 填料方法

在试验段内试桩时,成孔过程中,孔道如被坍塌的软土堵塞,来回清孔会极大地浪费人力物力,还影响成桩的质量。为了在正式施工中避免此现象的发生,第二试验段试桩采用了间隔填料方法,即每次振冲都将振冲器保留在孔道内,仅提升20 cm后再次进行调料作业,连续不断地反复“填料-密实-填料”这一过程,能有效确保填料不被软土影响,提高作业效率[4]。

4.4 桩顶处理

由于振冲动力的限制,试桩阶段发现桩顶成桩的密实度较小,无法满足设计要求。因而在正式施工时,调整施工面高于设计桩顶标高,待整体施工完成后,挖除掉这部分超高段,确保桩整体密实度满足设计要求。超高的高度应根据起始段试桩确定,施工片区中每个片区的试桩应≥100 m2。

4.5 成桩顺序

根据表1的地勘资料,施工地段砂土夹在两层软土之間,考虑到其挤密程度存在天然上限,故为了便于路基中心段施工,拟采用由路基两侧向路基中心进行的施工方法,确保中心碎石桩能顺利下桩,且不会由于砂土密实而导致造孔失败。同时,由于本场地软土抗剪强度极低,为避免振冲过程扰动桩间土使其强度进一步降低,采用跳桩工法进行施工,确保30 kW振冲器的影响范围不会干扰到隔桩的桩间土。

4.6 施工环境控制

试验段部分成孔时发现,本场地软土流动性较大,具备“寻找最弱路径”的特性,即在施工中,有部分孔道软土向上涌出,压力较大部位甚至形成喷浆状态。此现象消失后,原软土层体积减小,地表逐渐塌陷,肉眼可见表面逐渐出现裂缝。为控制此现象发生,采用在处理断面两侧施工隔断泥浆墙时运用的工艺,即采用三轴搅拌桩,利用本地软土结合泥浆,在路基断面两端形成封闭泥浆墙,确保侧向软土压力被泥浆墙承担,成孔时软土压力可及时释放,极大地缓解了此现象。后续正式施工时,再无地面裂缝产生。

5 结语

(1)本次施工完成后,根据设计要求,对施工后的振冲碎石桩复合地基进行了相关的检测,主要检测内容包括平板静载试验及CPT静力触探试验[5]。试验结果证明,振冲碎石桩加固复杂软弱土地基,能够极大地提高地基承载力,并有效减少地基沉降,确保工程安全,达到设计要求。

(2)本次施工中出现了较多非常见的施工现象,如路基中心成桩困难、成孔喷浆等。对于以上现象,通过理论分析及试验段的工艺调整,及时反馈修正了施工工艺中的不当之处,确保了施工的正常进行。

(3)本文中的工程实例对类似工程有一定的指导意义。然而本文还有许多不足之处,如对“地下水对桩体的腐蚀性、不同海相软土对碎石桩体设计参数的影响性”等方面都没有进行具体分析。笔者也将在日后的工作学习中,继续深入研究有关振冲碎石桩的相关问题。

[1]JGJ79-2012,建筑地基处理技术规范[S].

[2]孙杨林.振冲碎石桩施工技术研究[J].山西建筑,2010,36(11):125-127.

[3]张德华,陈祖煜,熊思政.国外松软地基的振冲加固技术[J].水利水电技术,1997(2):56-64.

[4]刘文斌.采用振冲碎石桩加固软土路堤的复合地基施工技术研究[D].天津:天津大学,2006.

[5]黄小军.振动碎石桩复合地基承载力与沉降计算研究[D]长春:吉林大学,2007.