角件常见缺陷补焊的处理方式

摘 要:在集装箱制造行业中,角件由于其设计的灵活性和成本的经济性,受到广泛运用。但是由于角件铸造工艺受到尺寸、厚度、气候、原材料和生产过程的种种制约,角件会出现砂眼、气孔、缩孔、截面收缩、裂纹等各种铸造缺陷。因此,缺陷判别和制订合理、经济、实用及可靠的补焊工艺来确保补焊后的角件符合质量要求已成为角件制造厂共同关注的问题。

关键词:角件;缺陷;补焊处理

一、缺陷判别和处理

(一)缺陷判别

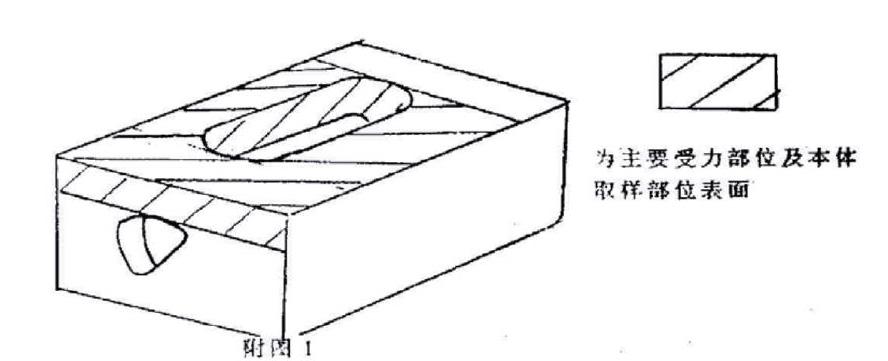

对于非受力面:每面不超过4个圆形缺陷(气孔、夹渣、砂孔)且缺陷深度不超过1.4mm,长度不超过2mm,缺陷间距大于20mm,距角件边缘和孔边的距离不小于16mm,可不作补焊处理。(见图1)

对于缺陷深度在非受力部位不超过壁厚度的2/3,在受力部位不超过1.4mm,面积不超过所在平面面积的5%,可以通过补焊的方式处理。

(二)缺陷处理

工厂一般均采用砂轮打磨的方法去除角件缺陷,为了减少施焊应力然后用手提角磨机打磨缺陷部位至露出基体金属,缺陷清除的彻底与否,直接影响补焊质量的好坏以及决定补焊的角件是否还可以继续当成品件使用。

二、补焊处理

(一)工艺流程

焊接工艺评定→编制WPS→补焊缺陷→热处理→无损检测→质量检查。

(二)工艺评定

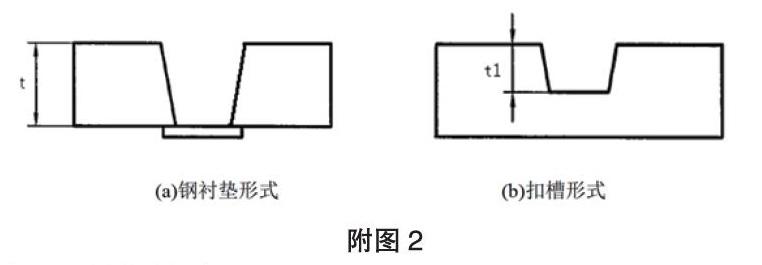

补焊前,应按照CCS《船舶检验指南》的要求进行焊接工艺评定,工艺评试件可采用钢衬垫单面焊或在铸钢件中间扣槽的形式在平位置焊接,板厚t或扣槽深度t1应不小于15mm,具体形式分别见附图2所示,试验数量和结果应不低于CCS《船舶检验指南》4.5.2.4和4.5.2.5条款的要求。

(三)补焊缺陷

角件缺陷的同一部位一般只允许补焊一次,不能重复补焊,因为多次补焊会使角件中的晶粒粗大,影响角件的使用和承载性能。补焊前,确认施焊地点的环境温度及天气状况,如果角件的环境温度低于5℃或在潮湿环境下,应首先进行预热,预热温度大概为80~100℃,否则不允许施焊。具有资质的焊工应按照批准的补焊焊接工艺规程进行施焊,在范围内严格控制其中的焊接参数,以小线能量输入焊接方式为主。补焊高度一般高出角件平面2mm左右,以利于机械加工,补焊高度太低,机械加工后容易露出焊疤,补焊层过高,费时费力费材料,造成成本提高。焊接后应立即清除补焊区域的氧化皮等杂物,补焊区域打磨平整,打磨厚度不得低于角件母材表面。

(四)热处理

热处理工序对角件的性能影响极大,角件的铸造组织为粗大铁素体+细珠光体,正火后组织为细铁素体+珠光体,一般经金相组织检测均不低于7级。为避免补焊区域焊缝产生裂纹,补焊后应经消除应力的热处理,由于角件尺寸相对其他铸钢件较小,因此工厂一般均选用随炉整体正火处理而不采用局部热处理方式。升炉炉温在500℃左右时角件装入拖盘进炉,随后按照100~150℃/h进行升温加热,至900℃停止升温,保温不低2h,随后出炉空冷,夏季时可在出炉口增加风扇来加快冷却速度已达到符合标准规定的内部晶粒状态。

(五)无损检测

角件的无损检测一般选用X光射線检测,执行标准为ASMEE446规范。无损检测前,确认角件表面上的附着物等影响探伤灵敏度的缺陷,必须清除掉。对角件补焊面进行解剖,按照ASMEE446标准图谱评级,其中气孔类缺陷3级,夹砂和夹渣类缺陷2级,缩孔类缺陷2级。

(六)表面检查

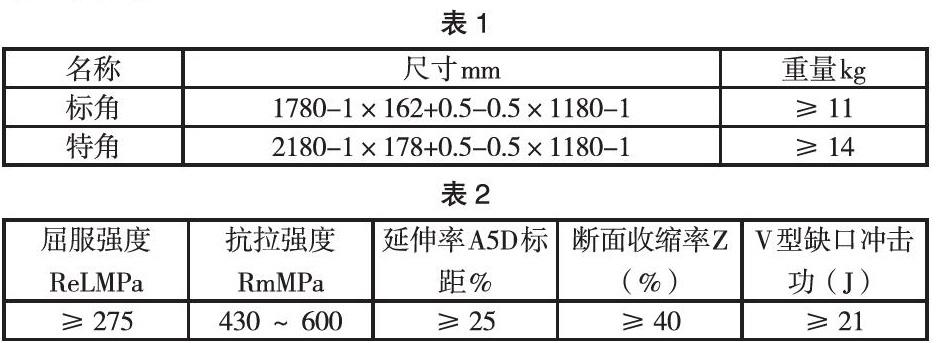

补焊后的角件表面不应有裂纹、缩孔、粘砂、夹渣、气孔等缺陷,经喷丸粘漆处理后漆尺寸和重量如表1所示,力学性能如表2所示。

三、结束语

角件缺陷的科学补焊,是一项节能和降低成本的再制造工程技术。在现代化测试手段配合下,应在补焊工具、焊材、人员和工艺上不断加以创新改进,真正实现制造与维修的一体化。

参考文献:

[1]GB/T1835-2006系列1集装箱角件[S].

[2]CCS《船舶检验指南》2017版[S].

[3]ASMEE446[S].

作者简介:孙严(1985-)男,黑龙江省哈尔滨市人,工程师,主要从事集装箱产品和工业产品的检验和研究工作。