概念阶段应用超静定力学规划车顶抗压性能的研究

潘志红,陆劲昆,宋晋华,陈 仁,罗 运

(东风汽车有限公司 东风日产乘用车公司 技术中心,广州 510800)

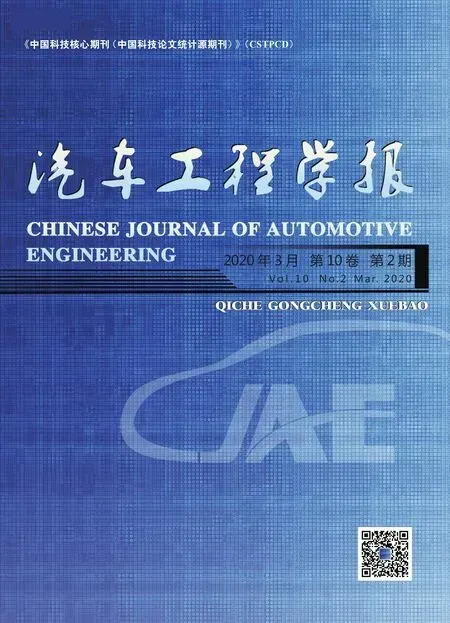

根据各国和各地区的事故统计数据显示,相对于正面碰撞和侧面碰撞,翻滚事故虽然在所有交通事故中所占的比例并不高,但是它在致死事故中所占的比例非常高[1]。根据北美NHTSA 机构调查的乘用车和皮卡近5 年(2012 ~2016 年)在翻滚事故中的致死人数和比例[2],如图1a 和1b 数据所示,近5 年的翻滚事故致死率都在30%以上。对于中国市场而言,如图1c 和1d 所示,自2012 年起,由于市场上SUV 的销量快速攀升,翻滚事故占比逐年上升,原因是SUV 相比轿车车姿更高,翻滚的倾向性也更高;此外,相对正碰和侧碰等事故而言,虽然翻滚事故在中国的占比较低,但是单起翻滚事故的平均死亡率近几年都处于较高水平且呈上升态势,比如2015 年单起翻滚事故造成了0.71 人死亡。可见,翻滚事故对中国社会和交通人身安全也造成了恶劣影响[3-4]。

对于翻滚对乘员的伤害和车顶抗压的关系,很多学者也做了大量的调查和研究。文献[5]~[10]论述了车顶抗压强度和乘员不同部位损伤值的关系,包含头部、颈部、脊椎等,也论述了翻滚事故对乘员造成的伤害和车顶抗压强度有关。此外,美国权威机构IIHS 统计了数款SUV 车型的车顶抗压强度和翻滚事故对乘员造成损伤的关系,提出当车顶抗压强度峰值和车辆整备质量比(Roof Strength to Vehicle Weight Ratio,SWR)从1.5倍提高到2.5倍时,翻滚事故致死的伤害可以降低28%,当SWR 超过2.5 倍时,翻滚事故致死的伤害将降低得更多[11]。

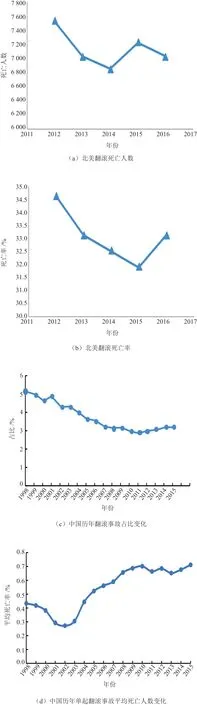

此外,关于提高车辆车顶抗压强度的优化方法,也有一些学者做了相关的研究。文献[12]提出了利用多目标遗传算法优化车顶抗压强度;文献[13]提出了利用拉丁超立方法和微分进化算法对车顶抗压强度进行优化。在国内,过往车型的车顶抗压性能的强度目标是大于或等于GB 26134—2010 规定的1.5 倍车辆整备质量,2017 年中国颁布了中国保险汽车安全指数规程(简称C-IASI),规定车顶抗压的优秀目标是强度峰值与车辆整备质量之比SWR ≥4.0(图2)[14]。

针对车顶抗压性能,过往文献主要面向新车详细数据开发阶段的优化,即在具备完成车体数据的前提下进行的,缺少早期开发阶段的规划。本研究的重点在于开发早期的概念阶段,在仅有造型数据的情况下,通过超静定力学分析规划车顶抗压性能,待到详细数据阶段,再通过正交试验方法结合断面理论对板件进一步优化,以满足C-IASI 的优秀目标并控制质量的增加。

图1 北美和中国近些年翻滚事故死亡情况调查[2-4]

图2 C-IASI 车顶抗压强度评价标准及车型开发目标

1 方法

1.1 车顶抗压试验工况

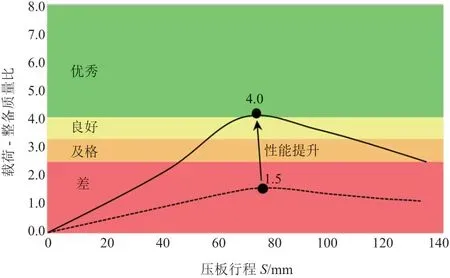

C-IASI 车顶抗压强度试验为准静态测试,该测试在整车上进行。C-IASI 规定试验方法为:参考图3所示方法,加载装置的刚性压板以约5 mm/s 的速度向试验车辆施加载荷,车顶强度等级基于试验过程中在压板位移量127 mm 范围内测得的SWR 进行评价[14],评价标准如图2 所示。

图3 车顶抗压试验视图

1.2 超静定力学理论分析

1.2.1 方法

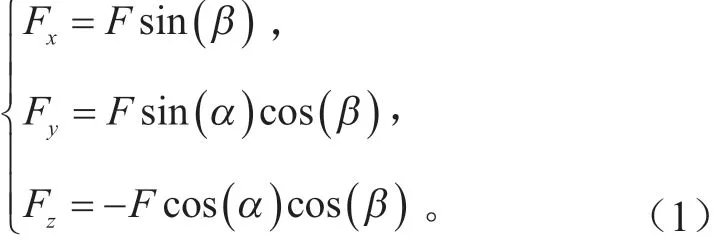

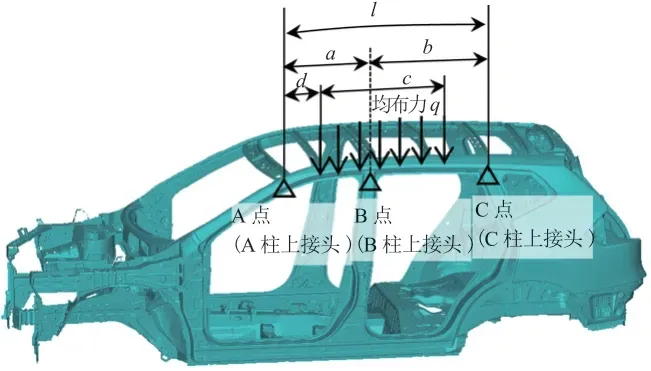

根据图3 车顶抗压试验中加载装置的角度,α为侧倾角25°,β为俯倾角5°,假设压板的载荷目标为F,将F分解为x、y、z三个方向的分力Fx、Fy和Fz。

本研究的开发车辆整备质量为1 700 kg,为了达到C-IASI 规程的优秀目标,即SWR ≥4.0,车体需在127 mm 行程内提供67 kN 的载荷峰值,即载荷目标F为67 kN,将其代入式(1),计算得到压板施加给车体x、y、z三个方向的分力,结果见表1。

表1 车辆x、y、z 三个方向载荷分解kN

对于表1 的数据,x方向为车身长度方向,由于Fx力较小,Fy和Fz力相对较大,本文重点研究y和z向力,即Fy和Fz。

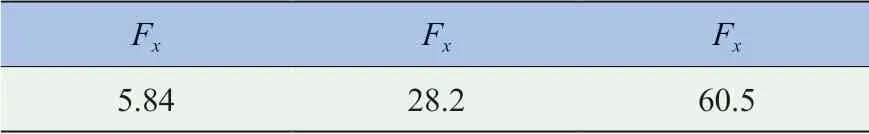

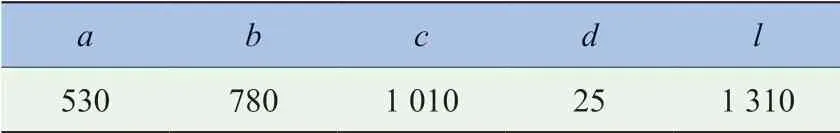

由于车顶抗压试验过程近似于准静态变形,所以可将压板施加到车顶侧梁的力近似为均布力q,根据过往车型经验,车顶抗压反力通常在行程为70 ~90 mm 时达到峰值,本研究假设反力在行程为80 mm 时最大。获得造型数据后,在3D 软件中,将压板偏置80 mm,通过测量偏置后的压板和车辆造型数据的位置关系,得到车顶侧梁的受力情况如图4 所示。

图4 车顶侧梁的受力分析

图中:l为A 柱上接头点至C 柱上接头点的距离(压板偏置前可测量得到),mm;a为A 柱上接头点至B 柱上接头点的距离(压板偏置前可测量得到),mm;b为B 柱上接头点至C 柱上接头点的距离(压板偏置前可测量得到),mm;c为压板偏置后和车辆造型数据的前后接触点距离(压板偏置后可测量得到),mm;d为压板偏置后和车辆造型数据的前接触点距离和A 柱上接触点的距离(压板偏置前可测量得到),mm;q为压板施加到车体的均布力,kN/mm,各项指标测量结果见表2。

表2 尺寸测量数据 mm

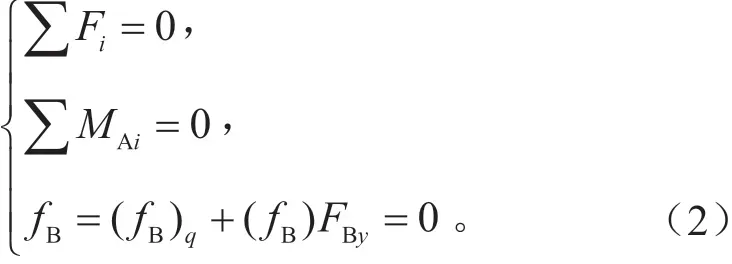

由于该模型为三支座简易梁模型,属于超静定结构,仅利用静力平衡方程不能求解出Fa、Fb和Fc三个解,需利用变形协调方程的补充方程进行求解:

式中: (fB)q为均布力在B 点引起的挠度,mm;为多余约束力在B 点引起的挠度,mm。根据变形协调方程,两者之和为0,求解式(3)如下:

综上所述,学生的高校时期是培养学生人生观和价值观最佳时期也是最为关键的时期,所以应高度重视社会主义核心价值观和高校精神文明的建设。在当下,随着我国快速的发展,我国这些“90后”大学生的人生观、价值观也在发生变化,有的学生在严重干扰下甚至会与社会主义核心价值观背道而驰。而大学生作为我国社会主义建设的主要团体,未来祖国的希望,所以大学教育工作者所背负的责任也是巨大的,学生的自身的价值观直接影响到未来社会主义的发展,因此,在高校进行社会主义核心价值观和高校精神文明的建设是任重而道远的。

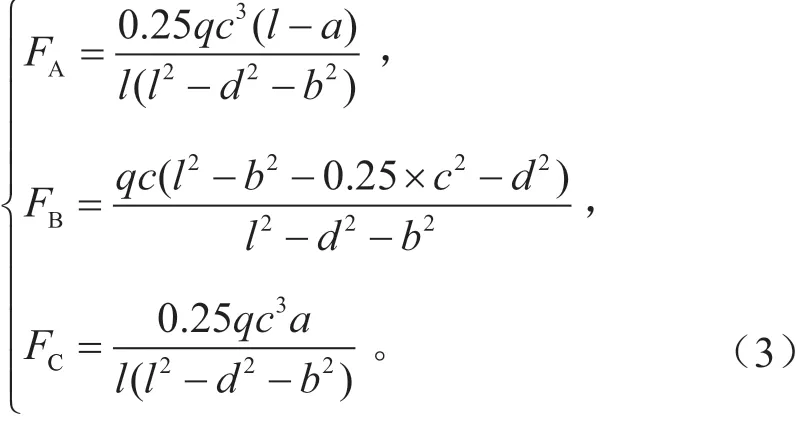

将表1 中的Fy和Fz的数值结合测量得到的c数值,求解出Fy和Fz分别对应的q均布力,此外,将测量得到的a、b、c、d和l的测量数值代入式(3),可求出压板和车体接触分力Fy和Fz分别在A/B/C柱上接头点的分力,结果见表3。

表3 三个支撑点x、y、z 三个方向的分力kN

3 个支撑点分别对应图4 的A/B/C 柱上接头点位置,对于Fax而言,小标中的a代表位置A柱上接头点,x代表x方向上的受力,其它位置点的支撑力同理。

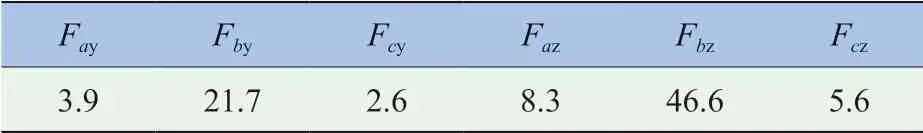

根据表3 的结果数值可知,y向力Fay、Fby和Fcy这3 个力中,最大的是Fby为21.7 kN,z向力最大的是Fbz为46.6 kN,分布点都在B 柱上接头点处,因此可以认定由y向的顶盖中横梁和z向的B 柱构成的路径受力最大,即最关键力学路径,如图5所示。

从轻量化的角度考虑,这两个关键路径的钢板材质可选择高强度和厚度较大的钢板,并对这两个路径的骨骼件进行重点设计和优化,而其它跟车顶抗压性能相关联但不是关键的路径,比如路径3 的顶盖前横梁和顶盖侧梁等路径,则可选择强度和板厚较低的材质。 此外,明确了各个路径的受力后,主机厂可以根据受力大小设计断面形状、材质和厚度信息。

图5 主要受力路径及目标分解值

1.2.2 可靠性验证

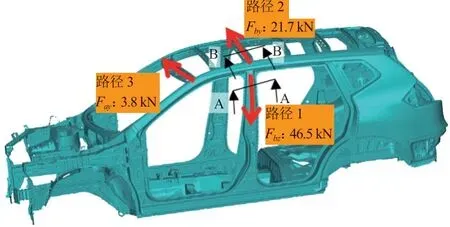

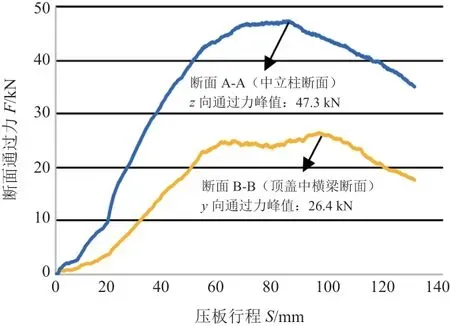

到设计开发的中后期,骨骼件数据完成制作后,通过整车CAE 模型可以提取出图5 所示的路径1 的z向和路径2 的y向的断面通过力,结果如图6 所示。

图6 整车CAE 模型提取的断面通过力和压板行程关系

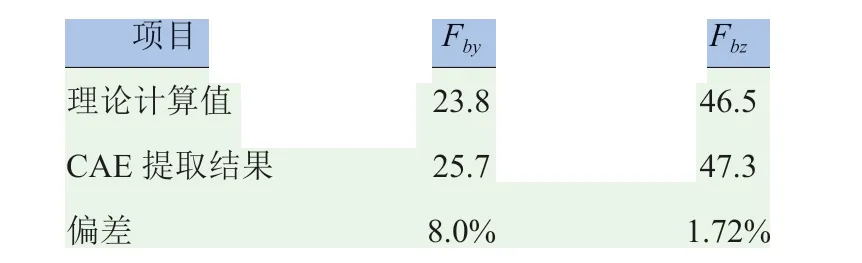

将设计早期超静定力学理论推算出的路径1 的Fbz和路径2 的Fby与图6 数值进行对标,结果见表4。

表4 力学分析和CAE 结果的比较 kN

由结果可知,在早期仅有造型数据而尚未有骨骼件数据的情况下,通过理论预测的数值和整车CAE 结果比较接近,偏差在10%以内,证明该方法可在设计早期应用,以提供方向性的指导,明确需要重点设计和优化的钣金,提高开发效率。

1.3 正交试验分析

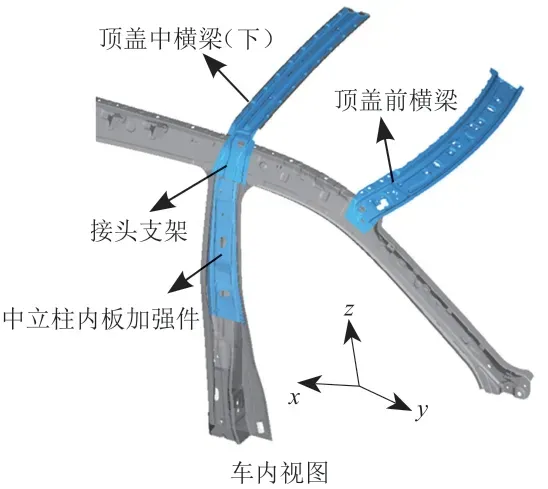

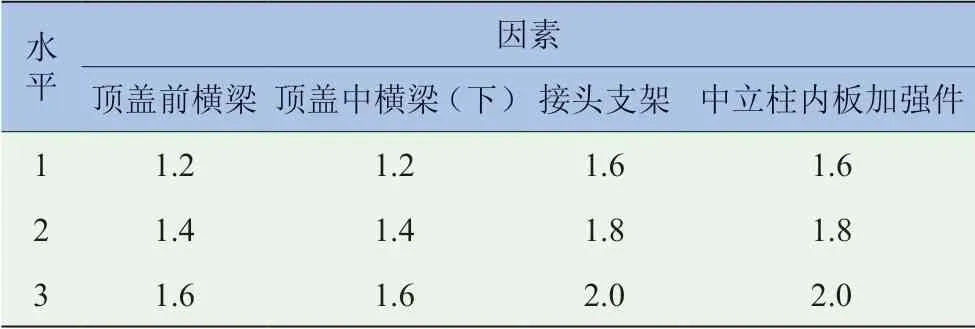

在概念阶段明确了关键受力路径后,在详细数据阶段,继续通过正交试验法对详细部品进一步优化。在确保车顶抗压性能目标达成的情况下,需考虑车辆的轻量化设计,因此同时选择车顶抗压强度和总质量作为正交试验的指标。通常情况下,跟车顶抗压性能关联的板件有A 柱内外板、中立柱内外板、侧边梁内外板、顶盖前横梁、顶盖中横梁等零件,A 柱内外板的强度一般依据前碰性能要求来确定,中立柱内外板和侧边梁强度一般依据侧碰性能要求来确定,为了不影响其它性能的达成,选择顶盖前横梁、顶盖中横梁和中立柱内板这3 个关键力学路径的零件作为优化对象,并根据文献 [15]和 [16]中有关提高梁结构弯矩的理论,即补强压缩侧效率最高的原则,选取图7 中关键力学路径上受压侧的板件厚度作为正交试验的因素,另外根据车型开发中常用板厚设定3 个水平,建立L9(34)正交表,见表5。

图7 正交试验因素图

表5 因素和水平表 mm

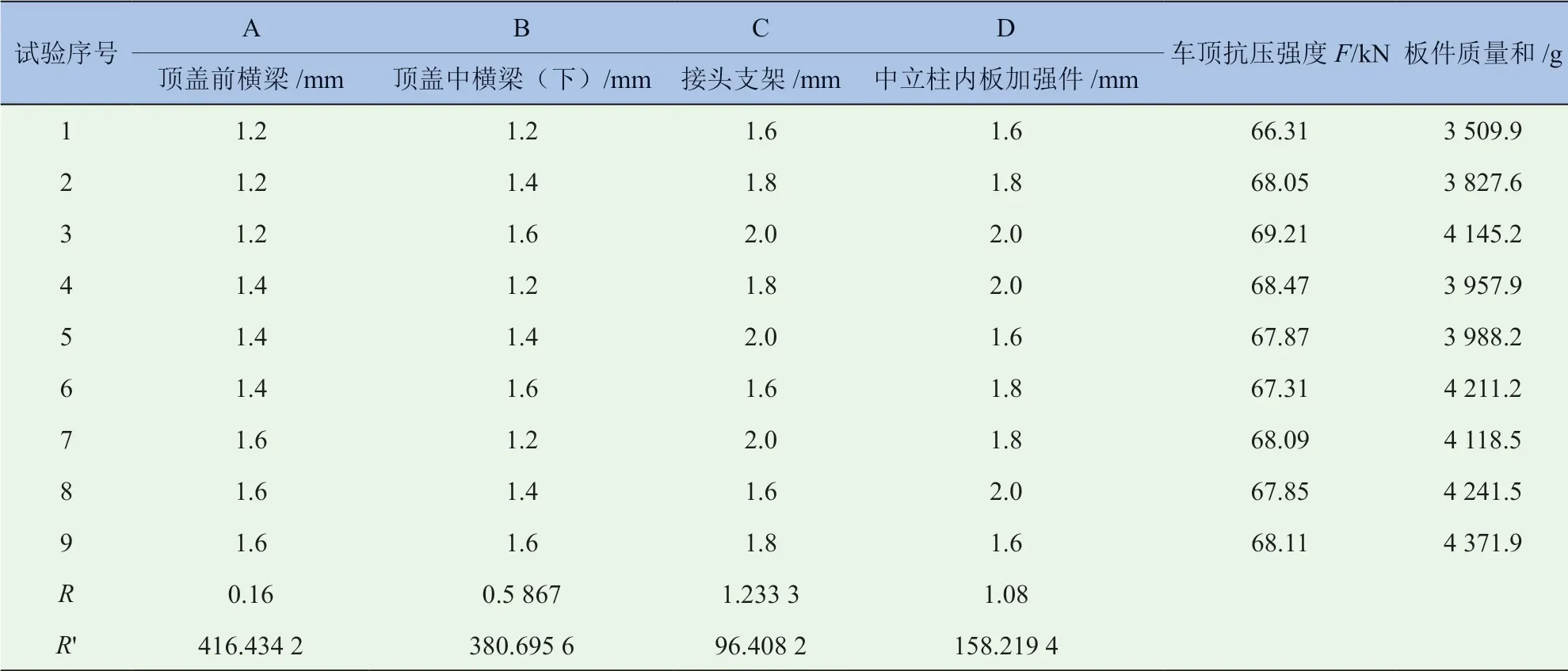

表6 正交试验分析结果及极差分析

结合图3 的试验工况,建立车顶抗压的CAE仿真模型,利用LS-DYNA 有限元软件计算表6 中的9 组正交试验样本,并统计车顶抗压强度和板件A ~D 的质量和。对于正交试验而言,极差R是指在同一组数据中最大值和最小值之差,极差值越大,则表明该因素对目标指标的影响程度越大,可认为该因素越关键;反之则表示该因素对目标指标的影响程度越不显著,其重要程度越一般[17-24]。

2 结果分析

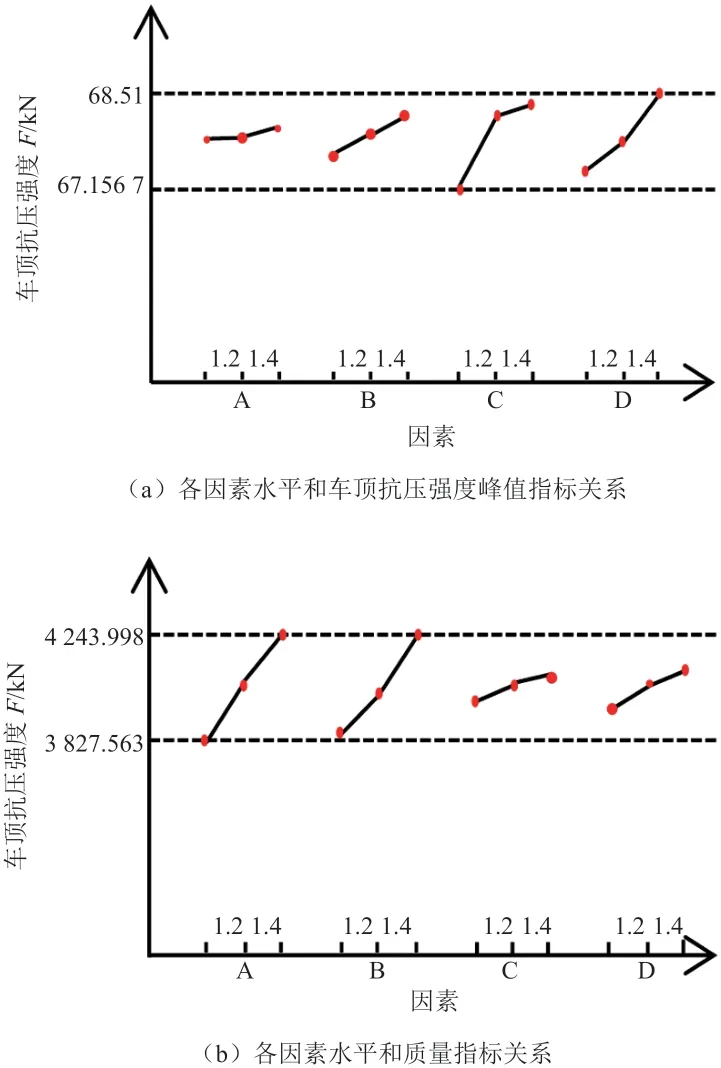

极差R的大小和因素的重要性成正比,由表6中极差R可得出各因素对车顶抗压强度峰值和质量的贡献度,其中对车顶强度贡献度的顺序为:接头支架C >中立柱内板加强件D >顶盖中横梁(下)B >顶盖前横梁A,对质量的贡献度顺序为:顶盖前横梁A >顶盖中横梁(下)B >中立柱内板加强件D >接头支架C。为了直观地表示各因素对指标的贡献度,分别以各因素的水平为横坐标,以指标为纵坐标,得到各因素波动与指标的关系,如图8 所示。

由图8 可知,相对其它因素而言,当提高接头支架C 因素的厚度时,车顶抗压性能的改善量最大,且增加的质量最少,因此,可以认为接头支架的厚度对车顶抗压性能的贡献度最大,对质量影响最小。由于板件的强度可通过板件的材质或者厚度进行表征,所以图8 的结果也可体现接头支架的强度对车顶抗压强度的贡献度最大。

图8 因素波动和指标的关系

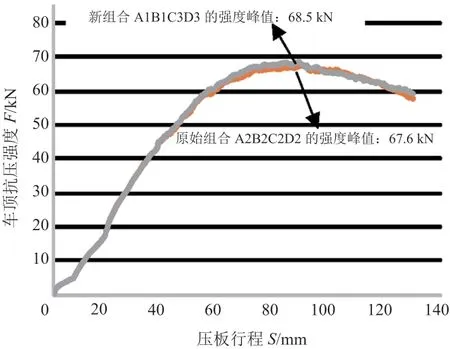

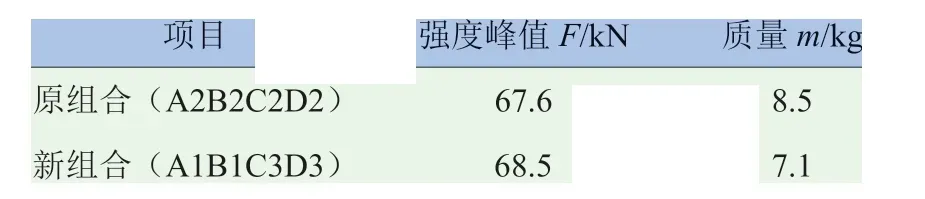

初始模型中因素水平的组合为A2B2C2D2,通过车顶抗压性能和质量的贡献度确认后,在考虑车身轻量化的情况下,将因素的组合调整为A1B1C3D3,并利用有限元软件LS-DYNA 软件重新计算车顶抗压的强度,结果如图9 所示。

图9 新组合计算结果

由图9 可知,新组合A1B1C3D3 相对原组合车顶抗压的强度从67.6 kN 提升到68.5 kN,并且质量从8.5 kg 减轻到7.1 kg,见表7。

表7 原始组合和新组合比较

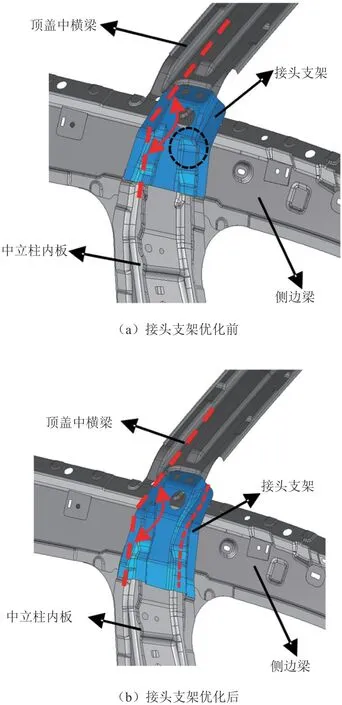

3 优化设计及验证

依据文献[15]和[16]的补强理论,即棱线越多,可提供轴向强度越大的理论,对支架的棱线进行优化,确保棱线连续,如图10 所示。接头支架在连接中立柱和顶盖中横梁的折角位置棱线是断开的(图10a),而优化后的接头数据棱线平顺连续,且棱线和中立柱内板的棱线过渡平顺(图10b),确保了力传递的连续。

图10 接头支架形状优化前后

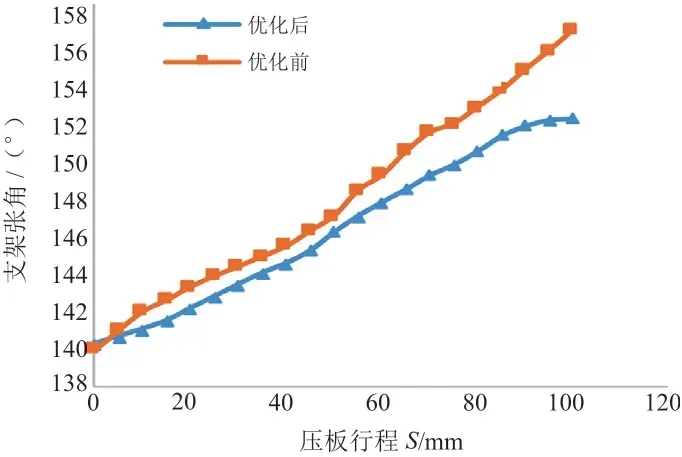

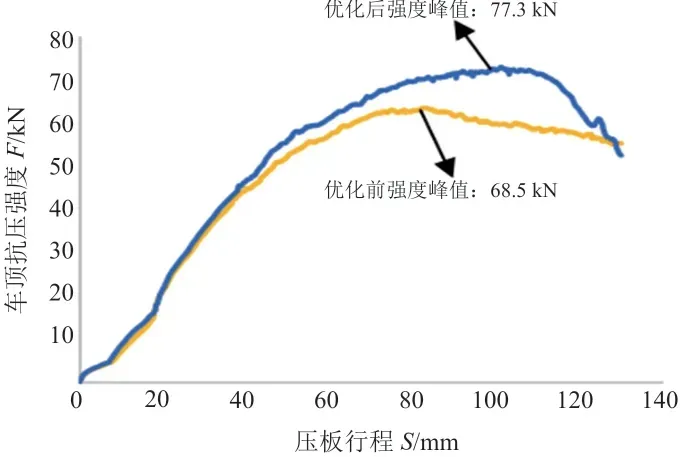

提取CAE 模型中接头支架张角的大小,如图11所示,发现优化后支架的张角降低,不增加质量的情况下,车顶抗压强度峰值从优化前的68.5 kN 提高到77.3 kN(图12)。在满足1.2.1 章节设定的67 kN 目标的基础上,将车顶抗压强度向上提高到77.3 kN,性能更优。

图11 接头支架张角大小

图12 优化支架棱线前后结果

4 结论

(1)在车辆开发的概念阶段,在仅有造型数据而尚未有骨骼件数据的情况下,利用超静定力学分析理论预测车顶抗压的受力情况和关键力学路径。研究表明,该方法可用于指导车体骨骼件的设计,实现以性能为驱动的车型正向开发。

(2)通过研究发现,连接中立柱内板和顶盖中横梁的接头支架强度对车顶抗压性能的贡献度最大,通过因素重新组合,在提高了车体抗压强度的情况下,实现轻量化。

(3)研究表明,在变形过程中控制接头支架的张角,在不增加质量的情况下,可有效改善车顶抗压的总反力。