转炉煤气电除尘器隔断装置的安全设置

张新法 王计宝 胡云 那显松 金勇成

(1.辽宁省检验检测中心安科院 沈阳 110004; 2.东北大学冶金学院 沈阳110004;3.鞍山钢铁集团有限公司 辽宁鞍山114021)

0 引言

氧气转炉炼钢烟气一次除尘主要有两种工艺,即以OG法为代表的湿法净化回收工艺和以LT法为代表的干法净化回收工艺[1-3]。湿法除尘最大的问题是煤气含尘量较高,需配套电除尘器进行精除尘才能将含尘质量浓度降低至10 mg/Nm3以下。相对而言,转炉煤气干法除尘工艺具有除尘效率高(含尘质量浓度可降低到10 mg/Nm3)、运行费用低(约为湿法的50%)、占地少、投资回收期短、用水量少等显著优势,是转炉烟气净化回收的发展方向[4-5],也是现行工艺设计标准和环境保护标准的推荐工艺。近年来,新建大型转炉基本全部采用干法工艺进行转炉一次除尘净化,实现煤气回收,且随着国家环保要求更加严格,促进了现有湿法工艺系统不断被干法工艺系统替代。截止到2018年,全国已建成投用转炉烟气一次除尘干法系统在200套以上,干法除尘系统安全运行问题不容忽视。钢铁冶金企业事故统计表明,高温熔融金属泄漏、喷溅、爆炸和冶金煤气中毒、爆炸导致的群死群伤事故是钢铁冶金生产安全事故后果严重性的集中体现[5-9]。

电除尘器既是转炉烟气一次除尘和转炉煤气精除尘工艺系统中的核心工艺设备,也是钢铁企业重要的煤气设施,一直是安全生产工作关注的重点设备,采取的安全技术措施包括O2含量在线监测及联锁、泄爆、吹扫置换等。然而,电除尘器出入口管道的隔断装置如何安全设置的问题,却在认识和实践中产生了分歧。特别是,《工贸行业重大生产安全事故隐患判定标准(2017版)》(安监总管四[2017]129号)将“高炉、转炉、加热炉、煤气柜、除尘器等设施的煤气管道未设置可靠隔离装置和吹扫设施”规定为重大事故隐患的判定依据后,煤气安全检查人员对标准和规范的理解、判断尺度不一致,给钢铁企业安全生产工作带来困扰,且盲目的改造行为同样会带来新的事故风险。因此,电除尘器出入口管道的隔断装置安全和合理的设置成为迫切需要明确问题。

1 电除尘器在转炉煤气净化中的应用

电除尘器是在高压静电场的作用下,使两极(阴极和阳极)间的气体电离,产生大量的自由电子、正负离子,致使通过电场的烟气尘粒与所电离的粒子结合而荷电,随后荷电粒子在电场力的作用下分别向异极电极移动,从而使烟气中的尘粒与气体分离,净化了气体,而荷电尘粒沉积于极板表面,当极板上的粉尘越积越厚,会使极板间距变小,这时启动振动打脱装置将极板表面上的灰尘振落到积灰仓。从电除尘器的工作原理可以看出电除尘器的工作过程为:气体电离—粉尘荷电—荷电粉尘粒子在电场力的作用下向异极方向移动—荷电粒子沉积—清除极板灰尘[10]。

1906年,电除尘技术开始应用于工业生产,由于其良好的除尘性能,逐渐在烧结、焦化、炼铁和炼钢等钢铁生产中广泛应用。我国钢铁工业使用电除尘器始于1954年,吉林铁合金厂钼精矿焙烧烟气净化采用自前苏联引进的一台卧式四电场电除尘器。我国“七五”期间研制屋顶式电除尘器,并于1989年应用于鞍钢炼钢二次除尘,即针对炼钢生产中兑铁水、加废钢等非氧气吹炼过程[11]。以电除尘器为主要技术设备的炼钢一次除尘干法工艺最早是由德国鲁奇(LURGI)和蒂森(THYSSEN)在20世纪60年代末联合开发的,并于1983年应用在BRUCKHAUSEN钢厂2座400 t转炉,此法简称为LT法[12]。目前,鲁奇的LT法及奥钢联的DDS法都是广泛应用的干法转炉一次烟气除尘工艺,常见电除尘器为卧式圆筒结构。实际上在钢铁企业中,电除尘器在转炉煤气除尘净化应用于两个方面:一是电除尘器设置在转炉之后、煤气柜之前,用于转炉一次烟气除尘净化,实现转炉煤气回收,如图1(a);二是电除尘器设置在转炉煤气柜之后,用于回收转炉煤气的二次净化,实现对用户高品质转炉煤气的供给,如图1(b)。通常将转炉煤气一次除尘称为炼钢一次除尘,转炉煤气二次除尘称为转炉煤气精除尘,为防止和炼钢二次除尘概念混淆,实践中将煤气柜后的除尘称转炉煤气精除尘更合理。《钢铁企业煤气储存和输配系统设计规范》(GB 51128—2015)明确规定,对炼钢一次除尘采用湿法工艺(以二级文氏管为主要设备)的转炉煤气应进行二次除尘,二次除尘应采用湿式电除尘工艺。

炼钢一次除尘工艺中,氧气转炉吹炼时产生的一次烟气(含尘量约占铁水装入量的1%~2%,一般含尘质量浓度为70~200 g/Nm3)经烟罩收集后经汽化冷却烟道降温至800~1 000 ℃,通过蒸发冷却器后温度降至180~250 ℃,蒸发冷却器收集烟尘总量40%~45%的粗尘;转炉一次烟气经电除尘处理后可得到含尘质量浓度低于10 mgN/m3的净转炉煤气。不符合回收条件的转炉煤气经三通阀进入放散塔,符合回收条件的转炉煤气经煤气冷却器降温至70 ℃以下进入转炉煤气柜。炼钢一次除尘基本工艺流程如图2所示[13]。由于变频一次引风机的抽力,炼钢一次除尘工艺负压工况条件运行;同时,冶炼过程通过转炉炉口微正压控制技术及烟罩加料孔、氧枪插入孔充氮保护等防止环境中的空气(O2)进入除尘系统。此外,转炉生产的特点决定了炼钢一次除尘和回收的不连续性,且一次烟气中的CO含量随着氧气吹炼时间的变化呈现中期高、前期和后期低的规律。

(a)炼钢一次除尘电除尘器

(b)转炉煤气精除尘电除尘器图1 电除尘器在转炉煤气净化中的应用

图2 转炉煤气一次电除尘工艺流程

为了进一步降低湿法除尘工艺回收转炉煤气的含尘量,钢铁企业往往在转炉煤气柜后配套建设转炉煤气精除尘工艺系统。转炉煤气精除尘工艺中,带压转炉煤气出气柜经管道进入电除尘器精除尘,净化后直接输送给用户或者加压后输送至用户。转炉煤气精除尘基本工艺流程如图3所示[14]。转炉煤气精除尘可将转炉煤气含尘质量浓度从80~100 mg/Nm3降低到10 mg/Nm3以下,进而满足用户对高质量煤气的需求和环保要求。转炉煤气柜柜压一般为2.5~3.5 kPa,煤气出口至电除尘器进口有一定阻损,进入电除尘器的煤气压力一般在1.5~2.5 kPa,煤气柜后电除尘器正压工况条件下运行。转炉煤气柜一般采用橡胶膜密封,为防止皮帘(皮帘材料使用温度指标-20~70 ℃)长期受热老化开裂,保证其严密可靠,转炉煤气进柜温度控制在60 ℃左右。转炉煤气精除尘工艺的气源及压力相对稳定,生产过程具有连续性。

炼钢一次除尘和转炉煤气精除尘主要的工艺条件如表1所示。尽管炼钢一次除尘和转炉煤气精除尘工作原理一致,但是通过表1可以看出,二者的工艺条件具有明显的区别:处理煤气的烟尘含量差别巨大,运行温度条件差距明显,工况压力条件完全相反,气源稳定性和连续性不同。

图3 转炉煤气二次电除尘工艺流程

表1 转炉煤气电除尘器的工艺条件

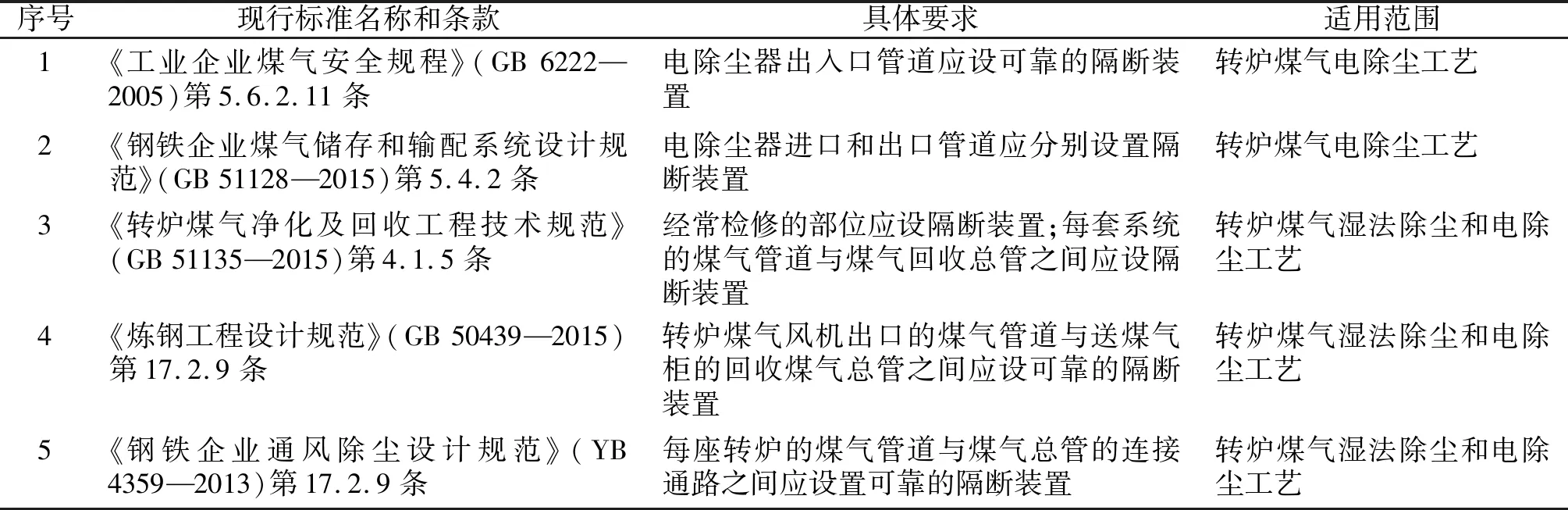

2 电除尘器隔断装置标准要求

对煤气系统而言,隔断装置是指配置在煤气管道上,用于隔断煤气,具有可靠保持煤气不泄漏到隔离区域功能的装置统称。煤气隔断装置可以是独立的或组合式的,组合式隔断装置由关闭阀或水封加切断设施等组成。电除尘器出入口管道隔断装置的主要标准要求如表2所示。

表2 电除尘器隔断装置的标准要求

可以看出,现行国家和行业标准对不同位置使用转炉煤气电除尘器的出入口管道是否应设置隔断装置进行了规定,但标准之间的要求不完全一致。其中,《工业企业煤气安全规程》和《钢铁企业煤气储存和输配系统设计规范》明确要求转炉煤气电除尘器出入口管道应设隔断装置,《炼钢工程设计规范》、《钢铁企业通风除尘设计规范》、《转炉煤气净化及回收工程技术规范》未做出明确规定,但是《转炉煤气净化及回收工程技术规范》定性要求经常检维修的部位应设隔断装置。针对《转炉煤气净化及回收工程技术规范》的要求,对辽宁5户钢铁冶金企业转炉煤气电除尘器检维修实际情况进行了调研。调研结果表明,炼钢一次除尘电除尘器内检维修一般15~30 d/次;转炉煤气二次除尘电除尘器内检维修一般180~360 d/次,与煤气柜年度检修同步进行。因此,可以理解为《转炉煤气净化及回收工程技术规范》要求转炉煤气一次除尘电除尘器出入口管道应设置隔断装置,而转炉煤气精除尘电除尘器出入口管道可以不设置隔断装置,这显然不合理。

3 分析与讨论

CO是转炉煤气作为燃料最主要的有用成分,其体积分数最高可达86%。由于CO具有易燃性(乙类火灾危险性)、易爆性(在空气中的爆炸极限12.5%~74%),且属于高毒物品,转炉煤气电除尘系统具有发生火灾、爆炸事故及引起煤气中毒事故的三大安全风险,特别是煤气中毒事故在钢铁企业发生概率高,较大以上事故死亡人数占钢铁行业较大以上事故死亡人数50%以上。转炉煤气电除尘器出入口管道隔断装置设置的目的是检维修期间将电除尘器与煤气源可靠隔断,预防检维修人员煤气中毒。考虑到工艺条件的不同,就电除尘器出入口管道隔断装置的安全设置问题,有必要对炼钢一次除尘系统和转炉煤气精除尘系统分别进行讨论。

3.1 炼钢一次除尘电除尘器

炼钢一次除尘系统按照“一炉一机一放散烟囱”进行配置,必须与对应转炉冶炼生产同步运行,即转炉一次除尘电除尘器在离线检维修时,其对应的转炉停止生产,这样就消除了电除尘器前端的煤气来源。电除尘器离线检维修作业时,通过关闭电除尘器回收侧阀门可以切断电除尘器与煤气冷却器、煤气柜的联系,这样可以消除电除尘器后部的煤气来源。由于进入电除尘器检维修间将其温度降低到可以工作的条件,需要通过风机长时间运行(一般24 h以上),在降温的同时实现了自转炉烟罩到电除尘器中残留煤气的置换,客观上为检维修作业创造了一定的有利条件,可见炼钢一次除尘电除尘器通过工艺和操作制度能实现可靠切断。因此,从检维修角度来看,炼钢一次除尘电除尘器出入口管道隔断装置不是必须的。

炼钢一次电除尘系统负压运行,系统严密性破坏会使空气(O2)混入煤气中,发生变化的煤气成分会引起气体电特性的变化,导致除尘器内发生火花放电,进而发生煤气爆炸[15]。转炉煤气电除尘系统保持严密性的最好方式是保持设备的完整性,即减少管道连接及法兰处。因此,从防止电除尘器爆炸事故风险的角度来看,转炉煤气一次除尘电除尘器出入口管道不应设置隔断装置。

从表1的数据来看,转炉煤气一次除尘净化处理的烟气含尘量最大可达二次除尘烟气含尘量的1 875倍,电除尘器配置出入口煤气隔断装置长期在高温和高烟尘下工作且很少动作,易造成卡死。转炉冶炼过程中,隔断装置的误动作还会导致转炉烟气无法抽出而大量溢出在炼钢主厂房内,导致严重的煤气泄漏甚至是煤气中毒事故。

综上所述,转炉煤气一次除尘电除尘器出入口管道不应设置隔断装置。

3.2 转炉煤气二次除尘电除尘器

“电除尘器出入口管道应设可靠的隔断装置”实际上就是针对转炉煤气精除尘电除尘器提出的,其目的是为了保证检维修时,将电除尘器与煤气柜、煤气供气管网可靠切断。这个结论可以从转炉煤气干法除尘的发展应用和相关标准制定实施时间得出。

1997年,国内首家全套引进的LT系统在宝钢投运并开启了我国对转炉一次除尘干法技术的全面研究,并被列为“十五”国家重大技术装备创新研制项目[16]。2004—2005年,德国鲁奇公司及西安重型机械研究所合作,为山东莱芜钢铁公司建成3套120 t转炉煤气一次除尘系统。形成对比的是1998年,转炉煤气柜后配套转炉煤气平板式湿法电除尘器对转炉煤气精除尘已经广泛应用[17]。

《工业企业煤气安全规程》源于冶金企业,是冶金煤气安全技术的基础性标准,后续制定实施的很多冶金标准和规范中针对煤气安全的要求都引用了其条款。该标准于1986年首次发布,2004年第一次修改,现行版本于2005年发布。可见,《工业企业煤气安全规程》修订实施的时间背景是炼钢一次除尘干法工艺方兴未艾,由于个别应用不能得到充分的研究和关注。因此,转炉煤气净化系统的安全要求中,电除尘器出入口管道应设可靠的隔断装置是针对转炉煤气精除尘电除尘器而言的。

4 结语

以电除尘器为主要工艺设备的转炉煤气干法除尘技术,适应了钢铁工业节能环保的发展要求,应用越来越广泛。转炉煤气电除尘系统存在火灾、爆炸及引起煤气中毒的安全风险,电除尘出入口隔断装置的合理设置有利于避免煤气中毒和爆炸安全风险。基于工作原理和工艺条件可知,炼钢一次除尘电除尘器出入口管道不应设置隔断装置,转炉煤气精除尘电除尘器出入口管道应设置隔断装置。因此,应尽快修订《工业企业煤气安全规程》、《钢铁企业煤气储存和输配系统设计规范》等相关标准,为转炉煤气一次除尘建设项目的设计、施工及使用提供科学合理的技术要求,保证转炉煤气除尘系统安全运行。