钢板剪力墙钢结构变形控制措施研究

臧盐龙

(中铁建设集团有限公司 北京 100000)

1 工程概况

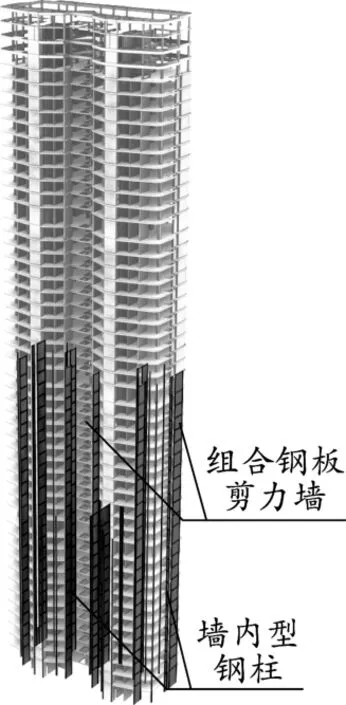

萧政储出40号地块1标段工程位于浙江省杭州市萧山区,由T3、T4、T5塔楼以及裙房四部分组成,总建筑面积约169 636.01 m2。其中T4和T5塔楼均为地上48层、地下4层,建筑高度为191.1 m,结构由组合钢板剪力墙+墙内型钢柱+框架柱梁等组成[1-3]。组合钢板剪力墙型钢柱截面尺寸为250×170×20×20 mm、250×170×25×25 mm、250×170×30×30 mm;钢梁截面尺寸最大为300×30 mm;钢板厚度规格分别为20 mm、25 mm、30 mm,材质为Q345B。钢板剪力墙设置范围为地下1层至地上14层,墙内型钢柱共8根,钢柱截面尺寸最大为400×35 mm,最大板厚为35 mm,材质为Q345B。轴测图见图1。

图1 T4、T5塔楼轴测图

2 组合钢板剪力墙施工及变形情况

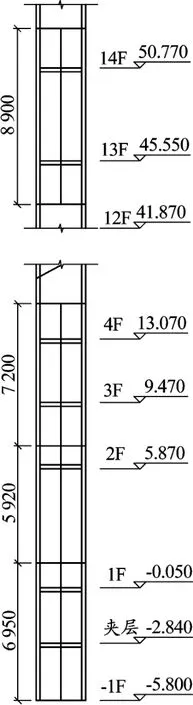

按原钢结构深化设计方案,该工程组合钢板剪力墙钢结构竖向上每2层为一安装段,分段位置在楼层结构标高之上1.2 m处。具体分段见图2。横向上,将型钢柱、钢板、钢梁按次序吊装校正后进行整体焊接连接。每个安装层竖向焊缝2道、水平向焊缝2~3道(宽度较大,因塔吊吊重原因将钢板分上下两块)。当首段组合钢板剪力墙施工完毕后,发现多处剪力墙钢结构的钢柱和钢板翘曲严重,最大变形达70 mm,局部甚至连剪力墙混凝土模板都无法安装,远超《钢板剪力墙技术规程》(JGJ/T 380-2015)的规定,甚至到了无法继续施工的境地。T5塔楼测量数据见表1,变形形式见图3。

图2 T4、T5塔楼钢板竖向分段(单位:mm)

表1 T5首层剪力墙尺寸最大偏差 mm

3 变形原因分析

任何与剪力墙钢板施工有关的工序和方法都可能导致钢板产生变形。但就本工程而言,导致剪力墙钢结构如此大的变形因素主要有三个方面。

图3 墙体钢结构变形示意

(1)安装分段不合理

由于原分段竖向两层为一安装段(第1段为负1层到地上1层,高6 950 mm,见图2),且钢柱与钢板和钢梁之间均为现场竖向焊接连接,每一安装段的钢板有竖向焊缝2道,加之剪力墙钢板厚度在20~28 mm之间,焊缝厚且长[4-5],而钢柱本身截面仅有250×170 mm,且没有可靠约束,在钢板平面外刚度很小,无论先进行哪一段焊缝施工,板的限制变形能力都较差,再加之竖向焊缝过长,很容易产生较大的焊接变形。由于对约束钢板自身变形的能力较弱,这就必然使得钢板极易产生横向焊接变形,继而带动钢柱产生变形。也就是说,竖向分段太长,采用现场竖向焊接之分段方法是导致钢结构产生严重变形[6]的主要原因之一。因此,可以认为此种分段方法不合理。

(2)混凝土施工作用不对称

由于该种剪力墙的钢板位于组合钢板剪力墙墙体正中间,除墙端部的型钢柱与模板之间留有很小的空隙外,钢板两侧是隔绝的,混凝土在模板内很难从钢板一侧流动到另一侧。再者,经过钢板分隔后,钢板两侧的横向尺寸较小。因此,在混凝土下料过程中,很难做到两侧下料高度同步,这就很容易造成钢板两侧混凝土高度不一致[7],使得钢板两侧混凝土压力不平衡。同时,在混凝土工程施工过程中,操作人员往往发现哪边混凝土高,即先振捣那边,这就使钢板两侧压力不平衡现象越发严重。在这两种因素共同作用下,当该不平衡力大到超过钢板抗变形能力时,钢板势必产生由压力大的一边向压力小的一边变形现象,即产生如图3所示的现象。

(3)无变形约束措施

本工程原施工方案为将按设计图纸制作的钢柱和钢板分别制作完成后,运至施工现场进行现场焊接连接。原设计主要是按满足工程使用阶段的工况进行,而对施工阶段的工况则考虑不周。这就导致钢柱、钢板自身抗变形能力“先天不足”[8],在焊接过程中,钢构件变形变得很“任性”。当由于钢结构焊接和混凝土施工不对称等原因超过钢板的自身变形约束能力时,即产生横向变形。同时,由于钢板与钢柱通过焊接连接,钢板的不平衡力必然传递给钢柱,钢柱下部预埋在基础内或与下节钢柱连接,而上部处于无约束的自由状态,且自身截面较小,抗变形能力较弱,在与钢板焊接过程中产生焊接变形,同时钢板传递的荷载超过钢柱本身抗变形能力时,钢柱自然也产生变形。

4 钢板剪力墙钢结构变形控制技术

针对本工程在已施工部分出现的剪力墙钢结构变形大的问题,采用以下变形控制技术。

4.1 优化安装单元

如章节3中所述,原分段方案不仅易引起横向焊接变形,而且竖向焊缝长,施工也相对困难得多。为此,本工程对原安装单元进行优化。

(1)在竖向上,将原方案两层钢结构为一个安装段改为一层为一个安装段,这就相当于将原高7 m左右的自由变形薄钢板变为高度为3.5 m左右两端约束的薄钢板。从弹性力学薄板屈曲理论分析,新方案改变了板件的高宽比,同时提高了板件的边界约束,薄板平面外屈曲刚度提升非常明显,从理论上讲,其刚度至少提高7倍。这一刚度提升,对控制钢板平面外弯曲变形效果明显。

(2)将钢板、钢柱和钢梁现场焊接连接改为在工厂组装焊接[9]。现场每单元(节)安装时仅需进行上下对应的柱-柱和板-板一道横向焊缝的焊接,现场焊缝长度大为减少,不但使得引起焊接变形的因素大为降低,而且更重要的是使钢板剪力墙安装精度有了质的提高,同时,也极大地减少了现场焊接和矫正工作量,方便了施工,缩短了工期。相较于原方案,工人在工作面作业高度降低、仰焊操作取消,施工安全性大大提高,且焊接质量也相对提高;其次,构件高度以及焊缝长度减半,温度应力相对减小。以T4楼钢板为例,原方案钢板与型钢端柱现场焊接,每两层为一节,平均每层水平焊缝28.67 m、竖向焊缝86.4 m;而钢板与型钢端柱在车间焊接,每一层为一节,每层水平焊缝36.67 m,无竖向焊缝。熟练焊工平均每天水平焊缝施焊10~12 m左右,竖向焊缝施焊5~6 m。方案改进后,每层可缩短5 d左右工期。

(3)在工厂制作安装单元时,钢板剪力墙上下段之间每隔700 mm加设一道定位板,见图4,定位板尺寸为3×120×12 mm。定位板在剪力墙钢板的正反两面对称布置,在钢板剪力墙拼装到位校正后点焊固定,保证上下两块剪力墙之间无相对位移,同时,在一定程度上也增加了钢板连接的焊缝影响范围内的刚度。焊接过程中,专设一测量人员,实时观察记录焊接过程中钢板剪力墙的变形情况,一旦有变形过大情况,即停止焊接,检查原因并采取措施后再继续施工。

图4 上下段剪力墙定位板

(4)在钢结构组合构件制作时,在安装单元的钢板上分段(即横向焊缝)位置上下各200 mm位置对称设置规格为L75×5 mm加强角钢,见图5,以增加钢板的侧向惯性矩,提高钢结构上下单元在钢板焊接和混凝土浇筑时的抗变形能力。

图5 角钢位置示意(单位:mm)

4.2 设置工艺梁

在钢板剪力墙吊装到位并校正完成后,在相邻剪力墙之间设置水平焊接工艺梁,使之相互连接并相互支撑[10],使平面单片独立的钢板成为一个稳定的空间体系,以抵抗钢板剪力墙在焊接过程中的自由变形,减少安装误差以及混凝土浇筑压力。同时,工艺梁安装过程中对钢板的定位、垂直度可进行第一次的校核矫正,有益于现场偏差控制。工艺梁根据剪力墙之间距离,分别采用100×100×8 mm规格方钢和直径273 mm、壁厚6 mm的钢管,见图6。工艺梁连接位置位于边柱靠焊缝一侧翼缘板的连接板上,两端设置连接板通过螺栓与钢柱连接板连接[11](见图7),使同一楼层结构形成结构整体,以抵抗钢板剪力墙及钢柱的变形。现场工艺梁布置情况见图8。配置满足两层结构同时使用所需的工艺梁,工艺梁在混凝土浇筑完成强度达到50%时,上一层钢板剪力墙安装并校正后方可拆除。

图6 工艺梁设置现场

图7 工艺梁与钢柱连接

图8 工艺梁布置(单位:mm)

4.3 开设流浆孔

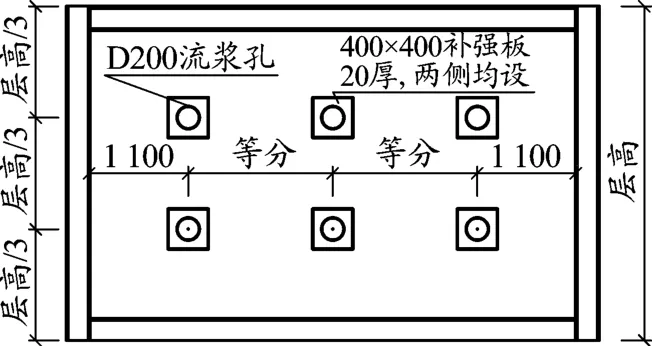

为减小混凝土浇筑过程中钢板两侧压力差对剪力墙造成的影响,采取在钢板剪力墙上设置流浆孔的方法[12],以利于钢板两侧混凝土相互流通,可避免钢板两侧混凝土高度相差过大引起的压力差过大而导致的钢板变形。具体做法为根据钢板剪力墙横向宽度,每片剪力墙上设置1~3列流浆孔。流浆孔直径200 mm,孔边缘与剪力墙两端钢柱不小于1 000 mm,孔边缘与钢梁及对接焊缝处距离不小于500 mm;孔在竖向分别布置在层高1/3及2/3处,孔横向间距不小于1 000 mm;剪力墙钢板开孔处两侧均设置400×400×20 mm与墙钢板同种类型的补强钢板,以弥补由于墙钢板开孔所引起力学性能的降低,见图9。

图9 钢板剪力墙流浆孔及补强钢板布置(单位:mm)

4.4 混凝土振捣

在混凝土施工过程中,钢板两侧分别设置振捣器,使混凝土振捣基本同步,使钢板两侧的压力基本平衡,极大地减小了钢板和钢柱变形的可能。

5 结论

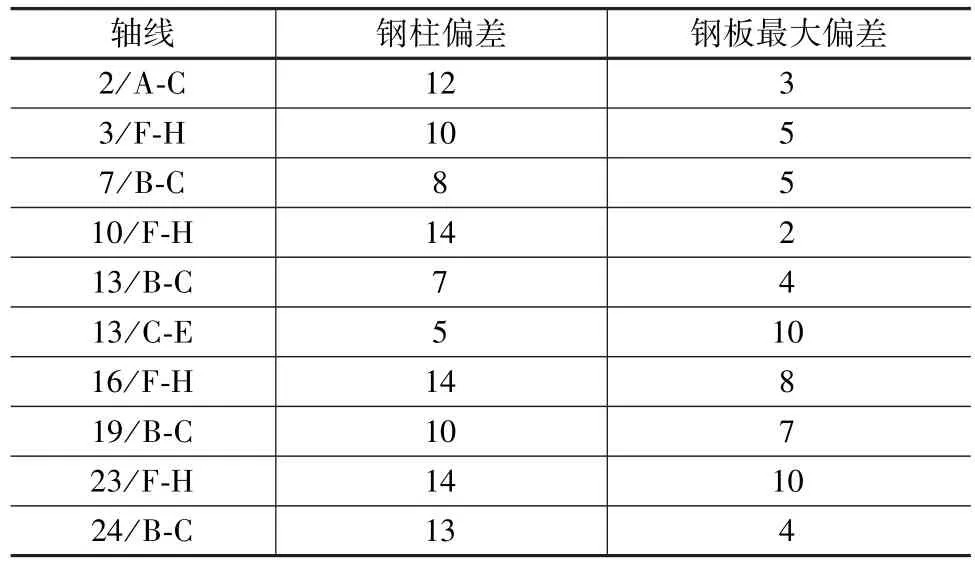

由于在结构安装单元、结构变形约束、混凝土浇筑等方面采取了切实可行的措施,本工程从地上二层开始,在钢板自身变形方面,极大地减少了导致焊接变形的原因;在钢板外约束方面,采取了提高结构抗变形的能力,解决了导致剪力墙钢结构变形的关键问题,其变形控制效果非常明显。以二层剪力墙钢结构施工完成检查为例(见表2),所有柱、板最大偏差均在规范《钢板剪力墙技术规程》(JGJ/T 380-2015)允许范围之内。同时,本层工期比第一层施工时间(含矫正)缩短5 d,取得了较好的技术及经济效益,整个建筑剪力墙钢板的安装合格率达到98%。

表2 地上二层剪力墙钢结构实测最大偏差mm