“CSM+TRD”技术在全鑫园工程基坑支护中的应用

姜树震

(中铁建设集团有限公司 北京 100039)

1 引言

随着城市化建设进程加快,建设工程深基坑项目日渐增多,特别是高水位地区对基坑支护工程的止水、抗渗要求越来越高。传统工艺对止水效果、垂直度和质量较难控制,坚硬复杂地质条件下更加存在施工效率低的弊端。采用“CSM+TRD”地下连续墙技术能够较好地解决高水位地质条件下止水、抗渗和深基坑大粒径卵石层基坑支护连续成墙的难题。

2 工程概况

丰台区全鑫园住宅小区工程总建筑面积91 343.9 m2。基坑面积 26 350 m2,周长 1 158 m,形状近似“L”形。西侧基坑长335 m、宽54 m,开挖深度6.91~8.46 m,支护深度15.5 m。基坑开挖范围内共2层地下水,最高地下水位埋深仅为1.6 m。

基坑东侧为已建珠光御景住宅小区,基坑北侧的地下车库西北角与陕京燃气管道相邻,管道中心轴线距地库开槽边线最近约10.57 m。管理单位要求管道5 m范围内不得进行任何施工作业并做重点保护,在此范围内可供基坑支护施工的作业面极其有限。工程基坑周边环境见图1。

图1 全鑫园住宅小区基坑周边环境平面

根据地勘报告,拟开挖场区地层存在2.8~3.9 m深度的大粒径卵石(卵石粒径达40~50 cm)地质层,因此止水帷幕需进入到卵石层以下的砾岩层才能保证良好的止水效果[1]。

综合考虑地质条件、基坑止水及周边环境因素,最终采用“CSM+TRD”地下连续墙技术进行本工程的基坑支护施工。该技术先采用双轮铣深层搅拌技术(CSM)进行土层切削,切削至大粒径卵石层后,采用抓斗成槽机将大粒径卵石抓出至设计高度,然后采用TRD技术进行水泥土连续墙的注浆和搅拌工作,最后插入大截面H700型钢,形成800 mm宽型钢水泥土地下连续墙[2]。

3 支护设计

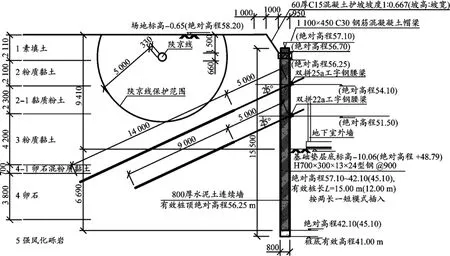

根据地勘报告,需要进行不同土层施工段、不同支护剖面的深化设计,确定每一支护层的施工深度,结合工程地质条件及周边条件确定止水帷幕深度、H型钢插入深度、型钢间距布置与高压旋喷预应力锚杆位置、长度、角度等关键技术参数及特殊支护剖面设计等。由此,将本工程的基坑支护共划分为多个剖面[3],典型设计[4]剖面见图2~图3。

图2 西侧基坑典型剖面(紧邻住宅楼一侧)支护设计(单位:mm)

图3 北侧基坑典型剖面(陕京燃气管线一侧)支护设计(单位:mm)

东侧基坑紧邻已建小区住宅楼,需调整锚杆的角度,避开既有住宅楼基础;北侧基坑紧邻陕京燃气管线,需调整锚杆位置。

4 施工技术及控制要点

4.1 定位测量放线

根据测绘公司提供的坐标及高程控制点,绘制基坑支护放线图,由专业测量员确定地下连续墙的中心线及内外边线,同时在基坑外侧定位一条施工控制线,作为基坑支护施工总体控制线。

4.2 导槽开挖

采用PC200反铲挖掘机进行导槽开挖。导槽开挖宽度0.8 m、深度1 m,沿墙体布置,用作CSM搅拌泥浆与水置换的导槽。

4.3 双轮铣切削施工

(1)将双轮铣设备的铣轮对准地下连续墙边线,并对位置进行复核。

(2)双轮铣设备铣头持续深入地下,双轮搅拌的同时注入水及高压空气并对土体进行切削,形成矩形槽段的水泥土浆,保证泥浆比重不大于1.3 g/cm3。

(3)依据双轮铣机械显示面板的回传数据,双轮铣切削至卵石层后停止。

(4)铣轮平面偏差不大于±30 mm,桅杆垂直度偏差不大于1/300,下沉切削速率不大于1.2 m/min,提升速率[5-6]不大于1.8 m/min。提升时,孔内不能有负压力以免对周围土体产生过大扰动,铣轮旋转速度和提升速度相互匹配,保证对土体充分切削与拌和。

(5)双轮铣掘削施工过程中,应注意观察显示面板显示的齿轮油压力、液压油压力、齿轮箱温度等的变化,并结合勘查报告中的地质剖面,对铣轮的旋转速度、掘削下沉速度及时进行调整。针对不同土层,铣轮的旋转速度可参照以下数据:黏土为20~30 rpm;粉质黏土、标贯击数不大于50击的粉土及砂土为20~26 rpm;标贯击数大于50击的粉土及粉砂为14~20 rpm。

(6)双轮铣在切削掘进施工过程中,为避免黏性土附着在铣头上,在注入高压空气的同时,可来回提升钻杆窜动铣头,并适当降低铣头掘削下沉速度、提高铣轮旋转速度。

4.4 抓斗成槽机清理卵石

同一槽段双轮铣施工完毕后,采用GB46型液压抓斗成槽机下抓,将卵石层清理干净,抓斗抓至设计高度(见图4)。在抓斗成槽机清理卵石过程中,严格控制抓斗的下沉位置偏差,避免抓斗成槽机对周边土体的破坏,减少后续连续墙成墙出现鼓肚现象[7]。

图4 抓斗成槽机清理卵石

4.5 回填素土

卵石清理完成后回填素土,将成墙槽填满。回填素土的压实系数根据水泥掺入量来确定,水泥掺入量为25%时,则回填土量需达到槽内体积总量的75%以上,回填素土量宜多不宜少。

4.6 TRD前行切削

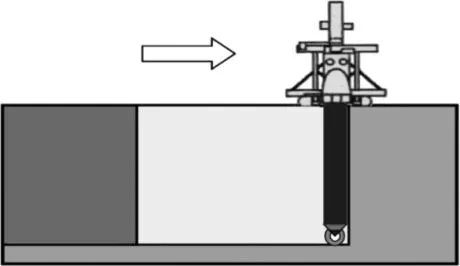

素土回填完成后进行TRD设备安装就位,对回填素土进行切削至设计深度[8]。设备行进速度控制在3~5 cm/min,可保证素土切削充分(见图5)。

图5 TRD前行切削示意

4.7 TRD回程搅拌

TRD设备前行切削完毕后进行回程搅拌,将素土与水泥土浆重新进行拌和,确保素土与水泥土浆充分接触。回程行进速度控制在8 cm/min以内,确保素土充分与水泥土浆融合。

4.8 TRD搅拌、注浆成墙

TRD回程搅拌[9]完毕后进行水泥注浆搅拌成墙。注浆搅拌时的行进速度根据注浆量[10]确定,水泥掺入量在25%时,计算单位时间的注浆量与单位行程时间对应的槽段体积,确定行进速度。

本工程地下连续墙深度为15.5 m,宽度为0.8 m,原状土土体容重为1 950 kg/m3,水泥掺入量为25%,则1 m长度的水泥用量:15.5 m×0.8 m×1 950 kg/m3×25%=6 045 kg/m,即1 m长度需要注入6.045 t水泥。后台注浆机工作效率为300 kg/min,计算每米注浆需用时间t=6 045/300=20.15 min。因此行进速度应≥20.15 min/m。

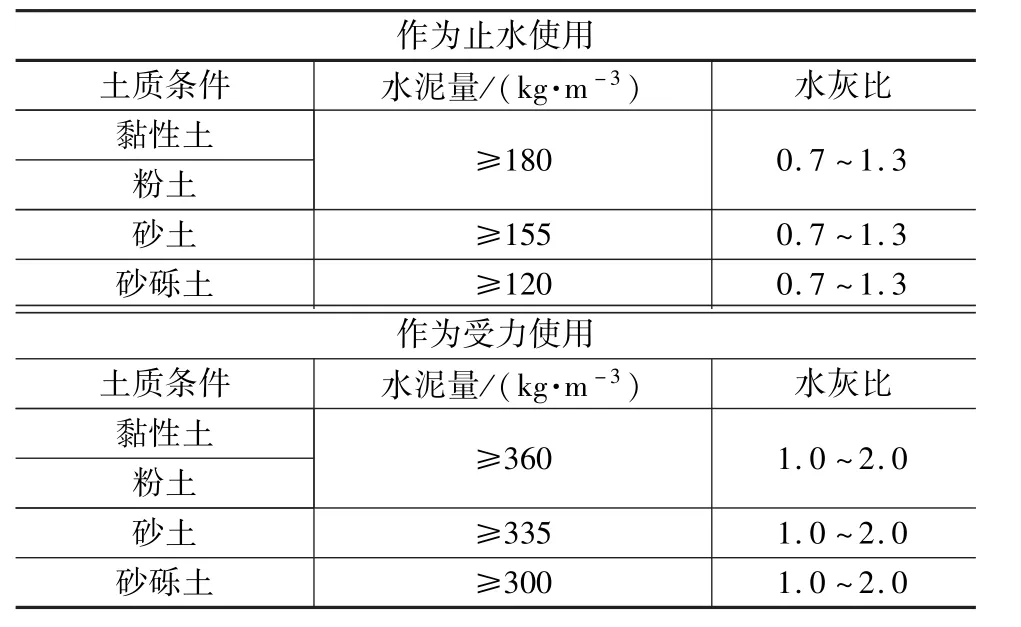

注浆水泥宜采用强度等级不低于P.O42.5级的普通硅酸盐水泥。在填土、淤泥等特别软弱的土中以及在较硬的砂性土、砂砾土中,因掘进速度较慢,水泥用量应适当提高。具体水泥用量按表1确定。

表1 水泥用量

4.9 H型钢打入施工

型钢在地下连续墙施工结束后30 min内依靠自重打入,打入前应检查其平整度及接头焊接质量。

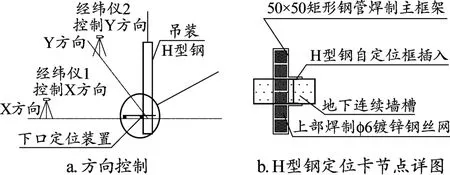

H型钢下口使用定位卡控制,上部采用2台经纬仪,在X方向和Y方向分别控制垂直度,以确保型钢的整体垂直度(见图6)。

图6 型钢垂直度控制示意

型钢要预先均匀涂刷减摩剂,厚度不小于1 mm。当型钢打入困难时可采用液压振动锤辅助锤击下沉,不得采用多次起吊型钢并松钩下落的插入方法。

4.10 冠梁施工

冠梁采用钢筋混凝土浇筑,其质量要求需依据国家规范[11],在此不进行赘述。在冠梁浇筑之前,对冠梁高度范围内的型钢表面需包设10 mm厚硬纸壳,避免型钢与冠梁混凝土直接接触,以方便后期起拔工作。

4.11 地连墙成墙

冠梁施工完毕达到设计强度后即可分步开挖。水泥土连续墙施工过程中穿插施作基坑的疏干井和观测井并加强对井的保护,同时按要求进行深基坑相关的变形监测和周围建筑物的沉降观测(见图7)。

图7 型钢水泥土连续墙成墙

4.12 型钢回收

地下连续墙与主体结构地下室外墙之间的空隙必须按要求回填,回填完成后才能进行型钢的拔除回收。起拔采用专用液压起拔机,机器型号依据型钢插入深度、规格及施工情况选择。型钢拔除后的空隙,采用细砂和水泥浆液及时回填。

5 结束语

通过“CSM+TRD”地下连续墙综合施工技术的应用实践,成功解决了丰台区全鑫园住宅小区工程基坑支护面临的紧邻既有建筑物、高地下水位、大粒径卵石层的难题,大大减少了较传统支护施工钢筋、混凝土等作业过程,最大限度避免了对周边既有建筑物及各类管线的扰动和不利影响。应用本技术形成的地下连续墙无冷缝,止水效果非常明显。并且CSM和TRD设备占地面积小,移动灵活,CSM铣头和TRD链刀在设备前部,横向移动行进,可施工部位距离障碍物接近0 m[12],成功解决了本工程基坑西侧及北侧紧邻管线的基坑支护问题。将原状土注入水泥搅拌后插入大截面H型钢,大大减少了传统工艺旋挖钻孔、钢筋笼加工、混凝土浇筑等时间,工期比传统工艺节约20 d以上。“CSM+TRD”地下连续墙综合施工技术可为同类地质条件下的基坑支护施工提供借鉴。