反应堆一回路冷却剂流动阻力分析及验证

姚彦贵,张 伟,祖洪彪,张 明,梁星筠,谢永诚

(上海核工程研究设计院有限公司,上海200233)

在反应堆一回路系统设计中,获得准确的一回路系统流动阻力值对确定一回路冷却剂系统流量、主泵扬程等参数非常重要。一回路系统总阻力主要由反应堆本体、蒸汽发生器和主管道组成,而反应堆与蒸汽发生器的阻力占一回路系统的95%以上,因此,研究反应堆本体和蒸汽发生器一次侧的流动阻力计算方法,以及获得其准确的流阻对获得准确的一回路系统总流动阻力非常重要。以往的工程设计中,一回路设备流阻主要靠经验公式计算获得,准确度不高,裕量过大,对一回路系统设计带来了不确定性。

因此为了获得准确的一回路设备的流动阻力,开展了相关分析和试验研究,如蒸汽发生器一次侧流阻试验,对传热管沿程摩擦系数关系式进行了验证,获得了蒸汽发生器进出口管嘴局部阻力计算的CFD(Computational Fluid Dynamics)准确模型,通过反应堆水力模型试验,验证了反应堆本体CFD分析计算模型,最终形成了一套可靠的一回路设备流动阻力分析计算方法,并通过三门热态调试测量数据对一回路流阻计算方法进行了验证。验证结果表明计算分析的偏差在3%范围以内,此偏差在工程可接受范围以内。

1 反应堆一回路设备流动阻力分析

1.1 蒸汽发生器一次侧流阻计算

蒸汽发生器一次侧压降由蒸汽发生器传热管沿程摩阻、传热管进出口形阻和进出口管嘴形阻组成。蒸汽发生器传热管沿程摩擦阻力系数采用经试验验证过的经典关系式,传热管进出口阻力系数采用经典“突缩”和“突扩”结构局部形阻计算关系式。进口管嘴采用经试验验证过的CFD三维模型计算。通过开展蒸汽发生器传热管阻力试验验证了传热管沿程阻力系数计算关系式的准确性,通过开展蒸汽发生器进出口管嘴流阻试验,选择了合适的计算进出口管嘴阻力的CFD计算中的湍流模型

1.1.1 传热管沿程压降计算

(1)

di——传热管内径,m;

G1——一次侧冷却剂质量流量,kg/s;

A——一次侧流通面积,m2;

f——一次侧摩擦阻力系数。

1.1.2 传热管进出口压降计算

(1)传热管进口压降

(2)

式中:Kin——传热管进口“突缩”段阻力系数[1],

其中:A1——入口大端截面积;

A2——出口小端截面积;

Vin1——进口管嘴接管内流体速度;

ρ——密度。

(2)传热管出口压降

(3)

式中:Kout——传热管出口“突扩”段阻力系数,

其中:A1——入口小端截面积;

A2——出口大端截面积;

Vout1——出口管嘴接管内流体速度。

1.1.3 进出口管嘴压降

蒸汽发生器一次侧进出口管嘴附近的流动是高雷诺数的湍流流动,对于这类流动一般采用湍流模型进行模拟。目前,k-ε模型是应用最广泛的湍流模型[2],已经被成功用于多种不同类型流场的计算。k-ε模型主要有以下三种:Standardk-ε模型、RNGk-ε模型和Realizablek-ε模型。早期的很多湍流模拟工作都采用Standardk-ε模型[3],并得到了满足工程要求的结果。Yakhot等[4,5]先后在Standardk-ε模型的基础上进行了改进,并分别提出了RNGk-ε模型和Realizablek-ε模型。所以,施杨等[6]对上述三种k-ε模型进行比较,同时通过开展蒸汽发生器进出口管嘴流阻验证试验,从中选出针对蒸汽发生器一次侧进出口管嘴流阻计算的最适合的Realizablek-ε湍流模型。

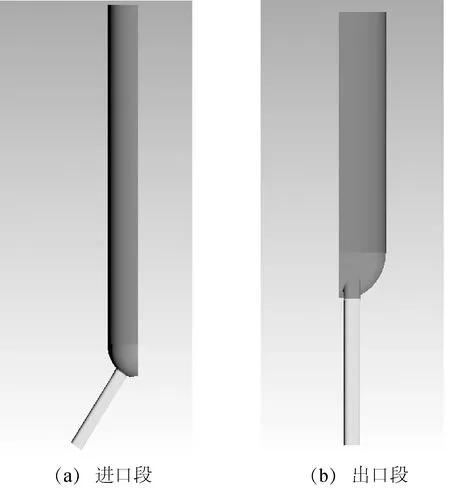

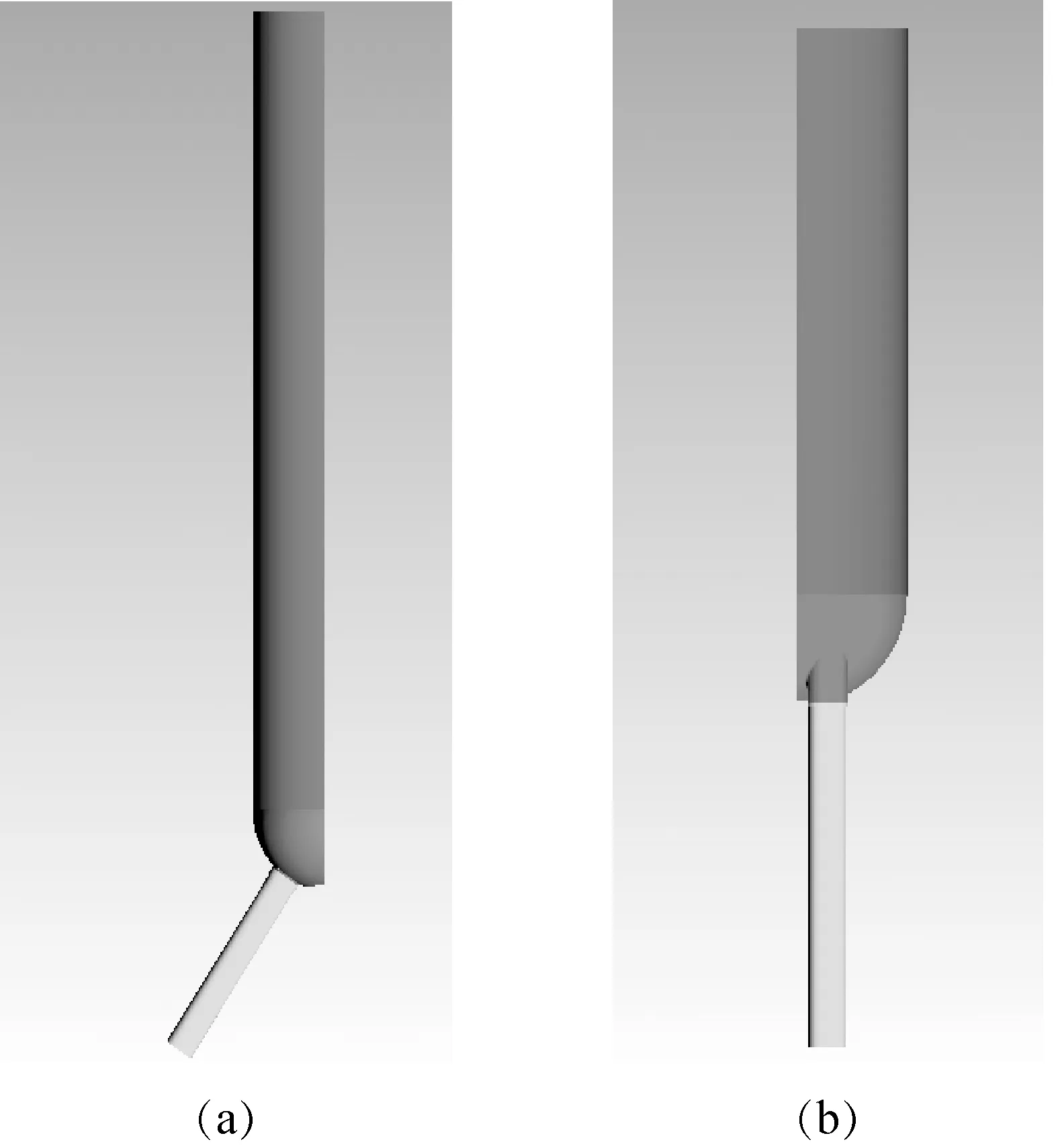

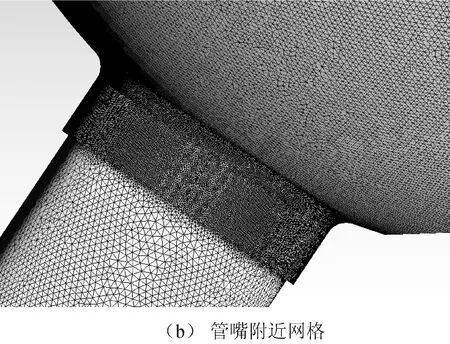

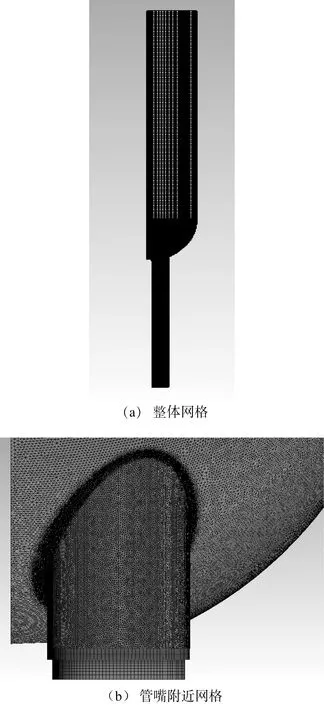

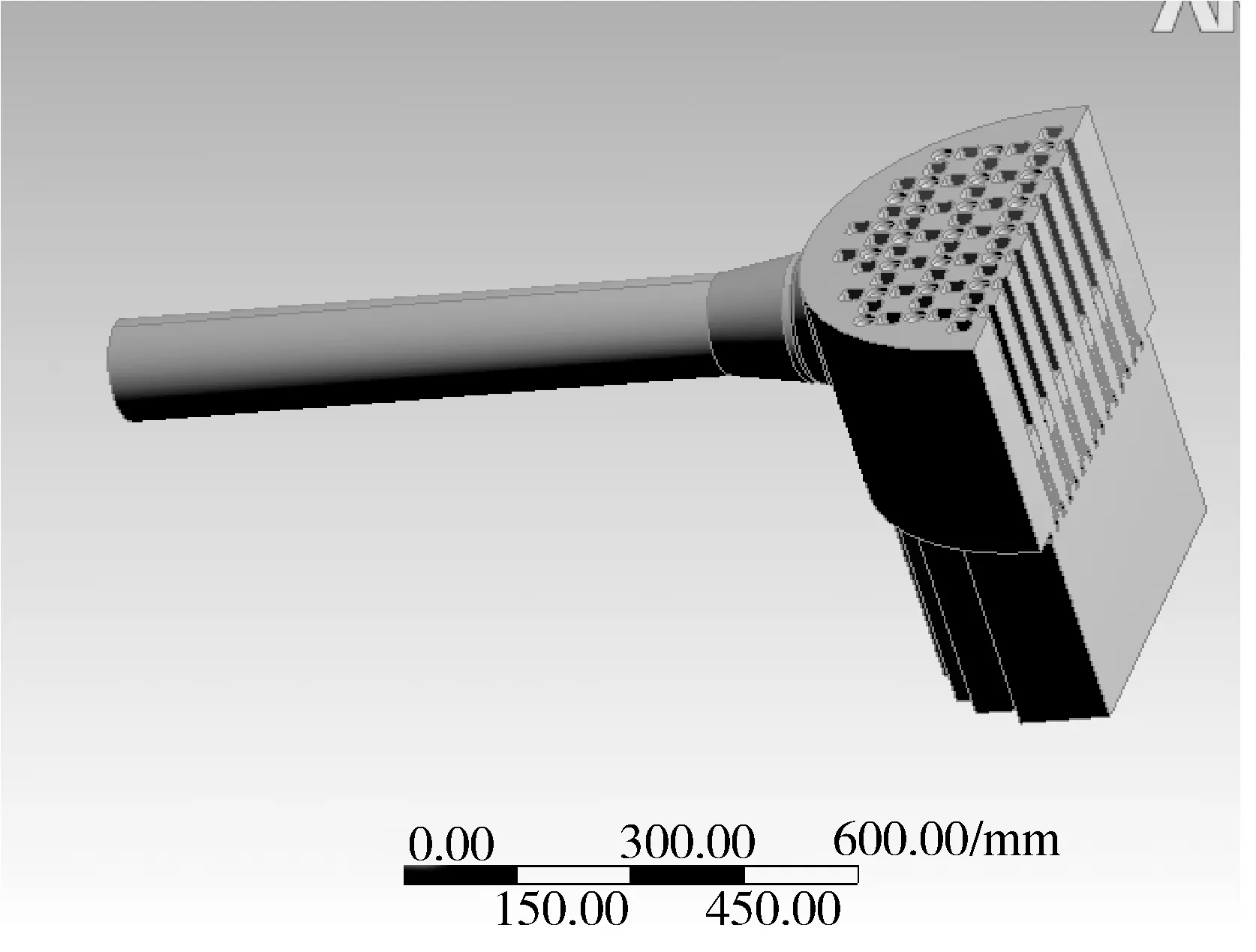

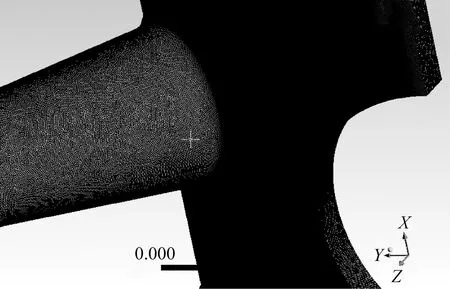

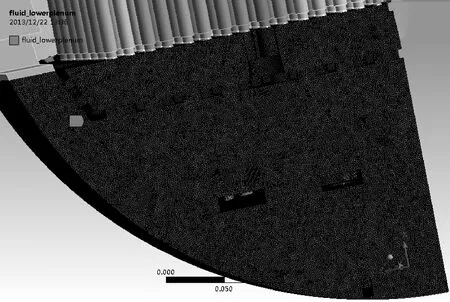

考虑到几何与流动的对称性,计算时取真实模型的二分之一。为了消除边界条件的影响,适当加长了进口段和出口段的筒体长度(见图1),模型网格如图2和图3所示。选择Realizablek-ε湍流模型,以及二阶离散格式。对进口管嘴阻力系数和出口管嘴阻力系数分别进行计算:计算进口管嘴阻力系数时,进口管嘴截面为速度入口边界条件,筒体截面为压力出口边界条件;计算出口管嘴阻力系数时,筒体截面为速度入口边界条件,出口管嘴截面为压力出口边界条件。

图1 几何模型Fig.1 Model of geometry

图2 进口段网格Fig.2 Mesh of inlet nozzle

图3 出口段网格Fig.3 Mesh of outlet nozzle

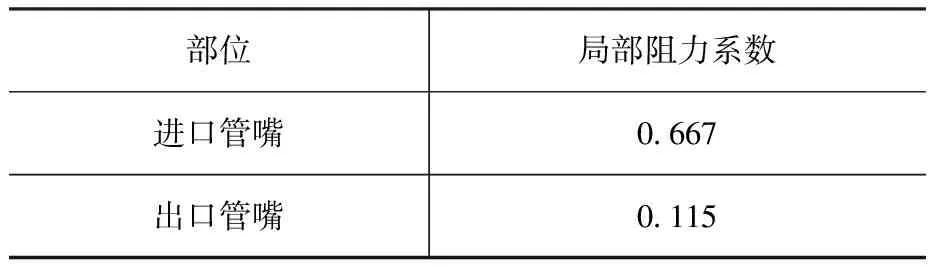

通过CFD分析获得蒸汽发生器进出口管嘴附件流场如图4和图5所示。进出管嘴阻力系数列于表1中。

图4 进口管嘴附近的速度场,m/sFig.4 Velocity field of inlet nozzle,m/s

图5 出口管嘴附近的速度云图,m/sFig.5 Velocity field of outlet nozzle,m/s

表1 计算结果汇总表

1.2 反应堆流阻计算

1.2.1 模型网格

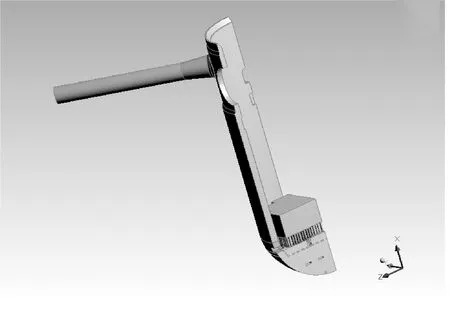

反应堆流阻主要由以下几部分组成,压力容器进、出口管嘴、下降环腔、下腔室、堆芯支承下板、堆芯上板、上腔室等。反应堆总流阻为各部分流阻之和[7]。反应堆流阻计算采用CFD三维模型分析,分析中下腔室采用四分之一模型,分析区域从反应堆入口管嘴至堆芯区(见图6),上腔室分析采用二分之一模型,分析区域从堆芯出口至反应堆出口管嘴(见图7)。

图6 下腔室模型Fig.6 Lower chamber model

图7 上腔室模型Fig.7 Upper chamber model

由于反应堆上、下腔室的计算模型非常复杂,计算中采用四面体和六面体网格相结合的网格划分策略。针对上腔室模型,全部采用四面体网格进行划分,同时在曲率变化较大以及面积较小的区域进行局部网格加密,针对下腔室模型,根据不同的位置将其剖分成入口和下降环腔段、径向支承键段、下腔室段、堆芯支承下板段以及堆芯段五个子模块,在子模块中,堆芯支承下板段和堆芯段采用六面体网格,其余三部分采用四面体网格。网格模型图如图8至图11所示。

图8 上腔室模型网格图Fig.8 Mesh of upper chamber model

图9 入口段模型网格图Fig.9 Mesh of entrance section model

图10 下腔室段模型网格图Fig.10 Mesh of lower chamber model

图11 堆芯支承下板段网格图Fig.11 Mesh of the lower support plate

1.2.2 计算结果

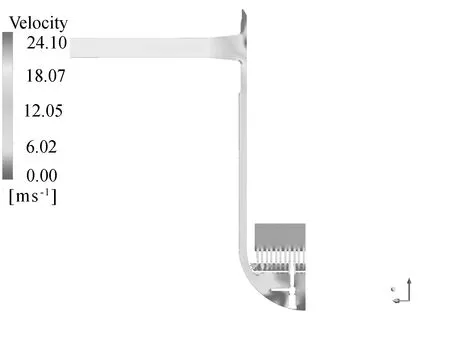

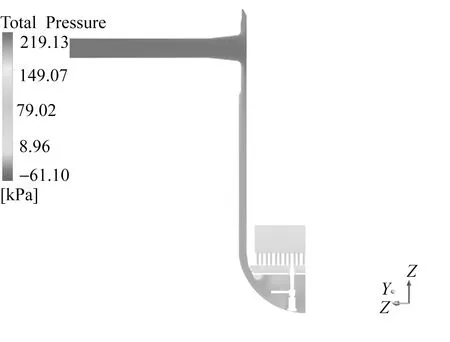

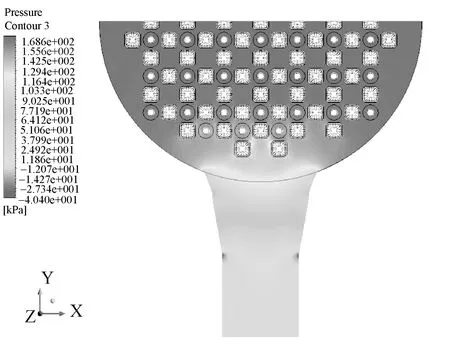

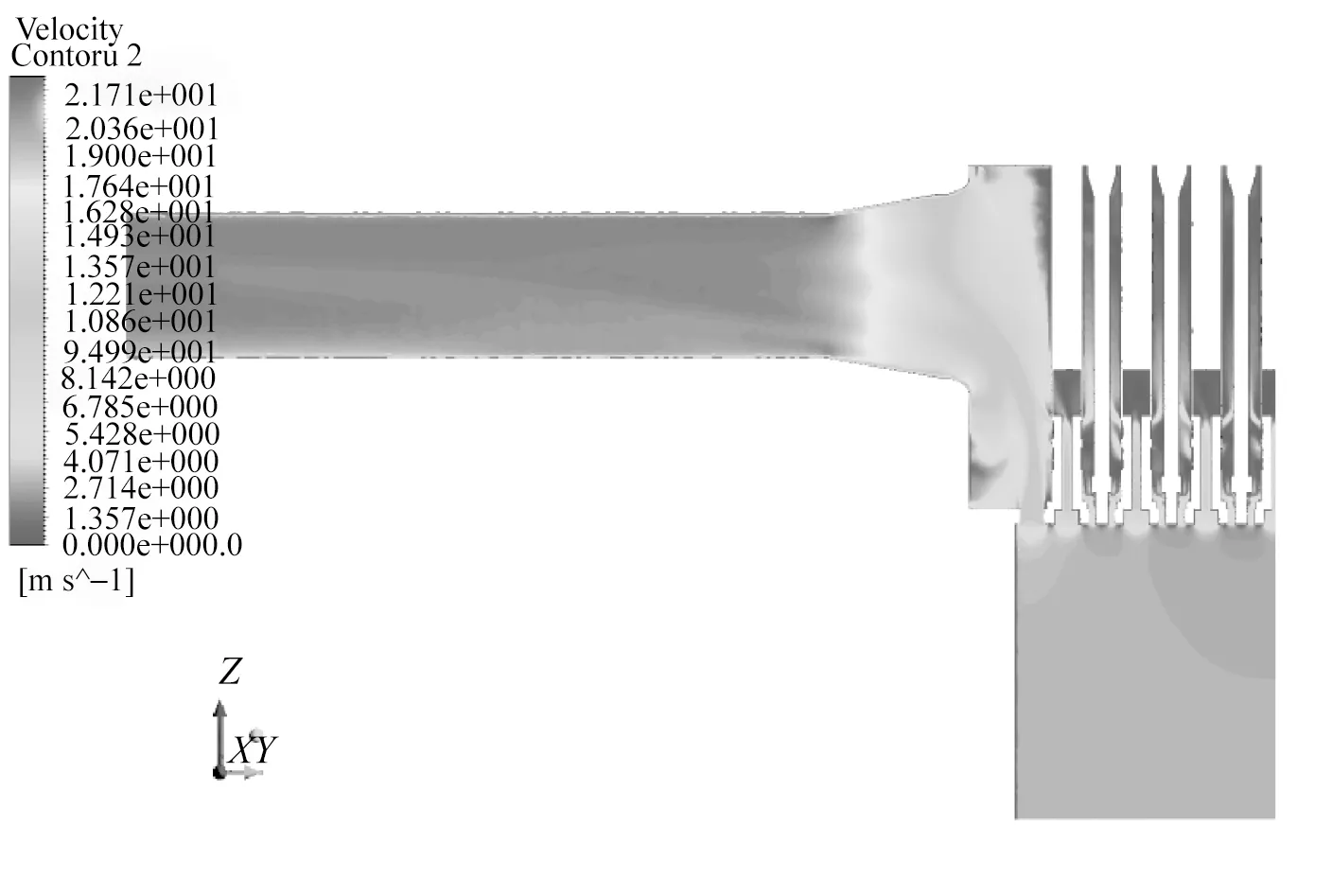

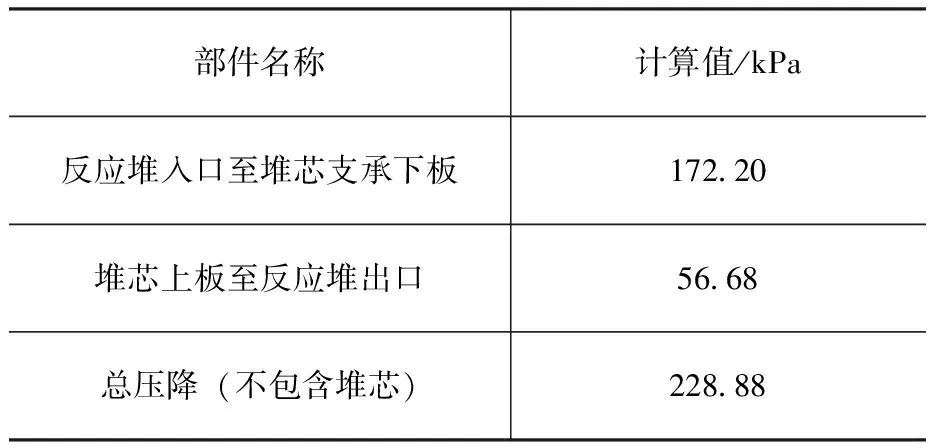

下腔室速度、压力分布云图如图12和图13所示。上腔室流速、压力分布如图14和15所示。反应堆堆内构件压降计算结果如表2所示。

图12 下腔室速度分布云图Fig.12 Diagram of velocity distribution in lower chamber

图13 下腔室总压分布云图Fig.13 Diagram of total pressure distribution in lower chamber

图14 上腔室压力分布云图 Fig.14 Diagram of pressure distribution in upper chamber

图15 上腔室速度分布云图Fig.15 Diagram of velocity distribution in upper chamber

表2 反应堆堆内构件阻力计算结果

2 反应堆一回路设备流动阻力验证

为了验证反应堆一回路设备流动阻力计算分析方法的准确性,对三门热态调试试验292 ℃平台进行了实堆参数下的反应堆和蒸汽发生器流阻计算,并将计算结果与实测值进行了比较,获得了计算分析的偏差量,验证了计算预测值的准确性。

首先根据主泵测量压降折算主泵扬程,再结合主泵满转速流量—扬程曲线,反推出主泵平均流量为17 652 m3/h,以该流量为校算流量。

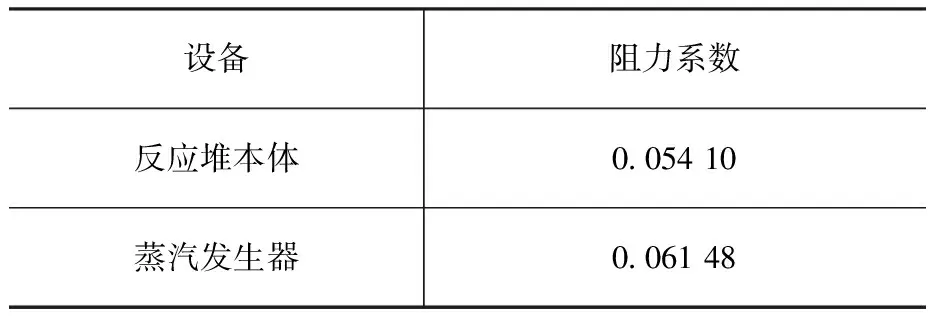

根据主泵流量和回路温度,采用CFD分析方法计算实堆反应堆和蒸汽发生器压降,便于与实测值进行比较,所有压降结果转为相对冷段入口的阻力系数,结果如表3所示。

表3 试验工况阻力系数计算值

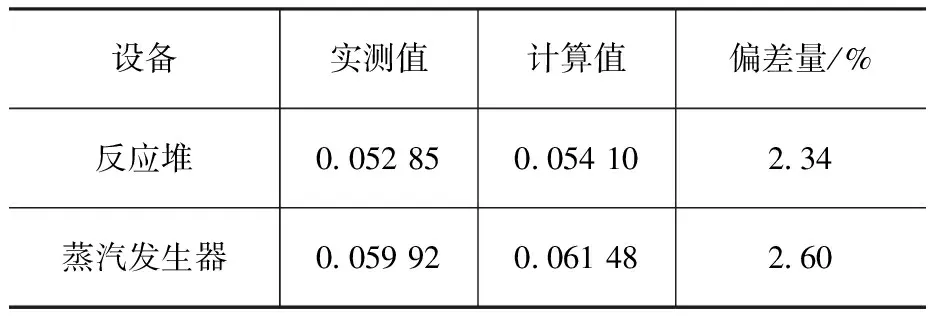

三门一号机组热态功能试验反应堆和蒸汽发生器阻力系数(阻力换算值)实测值与计算结果比较如表4所示。

表4 计算值与实测值比较

从表4中可以看出,反应堆流阻计算分析结果与实测结果的偏差为2.34%,蒸汽发生器流阻计算分析结果与实测结果的偏差为2.60%,计算结果与试验结果吻合良好,说明设计阶段采用的流阻计算方法合理可靠。

3 结论

核电厂反应堆一回路设备流动阻力值对于确定一回路系统参数设计至关重要,因此必须研究一套能够准确计算反应堆一回路设备流动阻力的方法,通过蒸汽发生器一次侧流阻验证试验和反应堆本体水力模型试验,结合CFD计算模型分析研究,形成了一套经验关系式加CFD三维分析相结合的设备流阻分析技术,并通过三门热态调试数据对该分析方法进行了验证,验证结果表明计算分析的偏差在3%范围以内,此偏差在工程可接受范围以内。