以优化再生纸浆性能为例探究如何降低纤维原料成本

Mark Christopher Daniel Glover Buckman公司

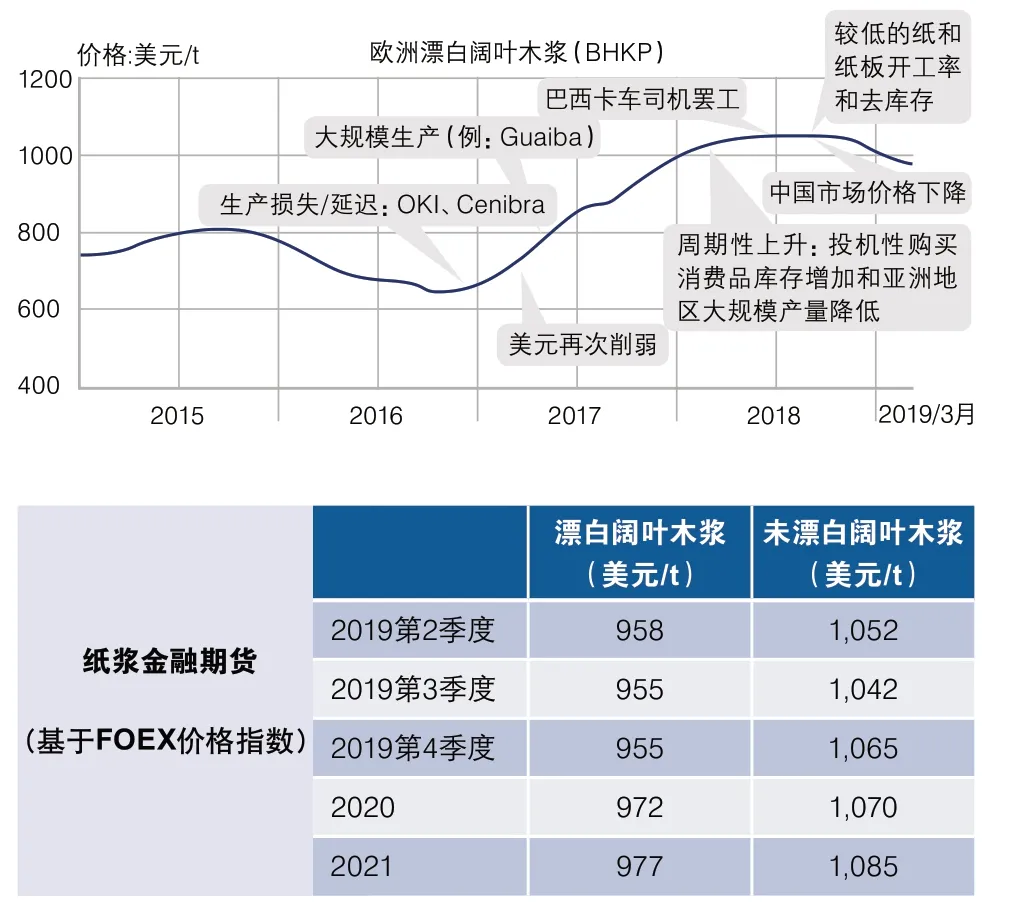

生活用纸生产成本中纤维原料所占的比例超过了其他投入的总和,甚至达到总成本的70%。自2016年中期以来,一些地区的纸浆价格波动达40%至50%,生活用纸行业内的企业不得不应对这一新的市场变化。

引起价格波动的主要因素是市场对漂白阔叶木浆(BHKP)的需求不断增加,而木浆行业内几次重要的、计划外的产能削减导致供应减少。减少的原因包括重大设备故障、运输系统问题(卡车司机罢工)、计划外的设备停工和恶劣天气的影响。

欧洲市场漂白阔叶木浆(BHKP)价格变化和驱动因素

1 价格波动对生活用纸生产商的影响

纸浆价格增长会直接造成生产商成本上涨。从受影响的程度来分析,生活用纸企业可分为三类:采用商品原生浆的企业、采用原生浆的浆纸一体化企业、采用再生纤维的浆纸一体化企业。

第一类和第二类企业的差距最为明显。相比需要采购商品浆(漂白阔叶木浆为主)的生活用纸生产商,浆纸一体化生活用纸生产商受到的压力和成本增加较小。而根据欧洲造纸工业联合会的数据,使用混合办公废纸浆(MOW)、拥有处理废纸设备的再生纤维浆纸一体化生活用纸生产商在欧洲等地区的原材料成本反而有所下降。

这种差异使得未实现浆纸一体化整合的生产商在零售市场难以通过价格上涨来转嫁成本。因此,这些企业将不得不在优化纸浆成本方面投入更多精力。

2 一体化再生纤维生活用纸生产商纸浆成本优化

大多数的生产商会在一部分自主品牌产品和居家外用生活用纸产品中使用再生纤维原料(通常是混合办公废纸)。

对于使用混合办公废纸原料的浆纸一体化生产商面对市场变化通常有更多可选择的方法来减少收益损失和提高成品质量。生产商通过增加其产品中再生纤维的比例来降低成本。混合办公废纸通常在工厂内被处理,这一过程(如下图所示)的目的是去除废纸中的油墨等污染物,并达到生活用纸成品所要求的最终白度水平。

废纸处理过程主要问题包括以下几个方面:

1.由于脱墨不充分导致的漂白成本较高。

2.由于浮选废渣中污染物浓度低,增加处理成本。

3.油墨在纤维表面和纤维腔内的再沉积对白度有影响,限制了再生纤维在高质量产品中的使用。

4.由于对洗涤工段的过度依赖以及浮选工段的效率较低,洗涤工段成本增加。

因此,相关的化学品企业推出了用于脱墨的表面活性剂来辅助脱墨过程。在过去的10年间,具备脱墨工艺的一体化生活用纸生产商都使用脱墨表面活性剂。当纤维原料的价格相对便宜,企业对质量的追求使得漂白桉木硫酸盐浆(BEKP)的使用量远高于混合办公废纸。

在这些市场条件下,脱墨厂的检测结果显示,漂白前,浮选过程中浆料的白度没有增加,超水洗电位(Hyperwash Potential)降低,证明油墨在这一过程中可能会再沉积。

这些情况可以通过正确应用化学处理方式来确定和纠正:

1.对脱墨工段全面检测,以量化白度和排渣后的纸浆得率。

2.应用正确的脱墨表面活性剂去除、隔离和浓缩油墨及污染物。

3.根据客户需求优化浮选方案:在相同的白度下提高得率或在相同的得率下增加白度。

4.优化洗涤阶段至最佳白度曲线。

5.优化制浆时间。

6.废水、浆渣、油墨清洁优化。

采用合适的工艺流程可以优化产量,降低漂白成本,为客户带来积极的投资回收率和更优质的脱墨浆(DIP)产品。更高质量的脱墨浆可用于提高其在浆料中的配比,来替代部分原生纤维,如漂白桉木浆(BEK)和北方漂白针叶木硫酸盐浆(NBSK),来降低纤维成本。

使用再生纤维代替原生浆料,需要优先保证产品的质量。除了再生纤维所带来的明显的白度降低、污垢和粘性问题外,还要考虑到强度和柔软度的问题。

3 强度

在大多数情况下,再生纤维的质量与漂白桉木浆区别不大,纤维本身对整体的强度影响也较小,但再生纤维中大量的灰分和细小纤维是影响产品强度的主要因素。在提高废纸浆和原生浆混合原料的强度方面,有很多工艺选择。

例如,增加打浆。提高打浆度或改变盘磨磨片以增加纤维的分丝帚化。但是打浆度的提高,可能会造成松厚度降低,手感会变差。当打浆产生的细小浆料过多地留存在纸张上,会增加纸张的粗糙感使纸张柔软度降低。

3.1 干强剂

淀粉:淀粉及其改性物是常见的干强剂。优点是使用方式简单,且增强效果明显。缺点是淀粉易产生细菌和真菌,如果过度使用,而在纸张上留存较少,也会在设备管路中沉积。如果适当控制沉积物(包括杀菌剂),淀粉是一种经济、实用的干强剂选择。

干强树脂:阳离子型和两性型干强树脂能独立使用,通过增强纤维粘结来提高干强度,而阴离子型树脂需要搭配加入阳离子供体将其固定在表面带负电的纤维上。另外,干强树脂也应特别注意储存条件,避免储存不当而影响使用质量。与其他湿端添加剂一样,过量使用干强树脂也会对扬克缸涂层的化学性能产生负面影响。

纤维素酶:纤维素酶的功能主要体现在使纤维在打浆过程中能够更好地分丝帚化,提高打浆性能。这些酶对纤维素具有专一性,对其他添加剂、湿部化学或扬克缸涂层的影响较小。当使用纤维素酶时,应特别注意保护酶活性。工艺过程中的氧化剂和还原剂会影响酶的功能。因此必须对工艺流程中的pH值、温度和氧化剂/还原剂进行检测,选择添加纤维素酶的最佳位置。

通常只要加入少量适当的酶,浆料就可以在较低的打浆能耗下达到相同的强度,并且增加松厚度。或者相同的打浆能耗获得更高的强度。在对其他条件影响较小的情况下,能获得更好强度有助于降低纤维成本(例如用强度较低的纤维替代)。

如果可以改善低质量纤维原料的强度,生产企业更容易在原料的配比(强度较低的纤维所占比例)和纤维成本间平衡。例如,如果每吨便宜200美元的低成本浆料增加20%,那么就可以省出每吨40美元的成本。根据目前的市场情况,混合办公废纸和SWK原料之间合理的成本差异约为每吨200美元。当然浆料的价格会有所波动,这种价格的波动也进一步推动了原料的多样化。同样的逻辑也适用于原生浆。用酶处理强度较低、较便宜的纸浆,以增加强度,也能增加其在原料中使用的比例。

4 柔软度

当从纤维角度考虑降低成本时,除了强度之外,还需要考虑柔软度。影响柔软度和手感的因素很多,而采用低质量的纤维必然会对柔软度/手感产生影响。例如,过多的细小纤维和填料留存在纸张上,会使产品的柔软度降低,而且会相应地产生刮擦感。如何添加更多的混合办公废纸原料,甚至100%使用混合办公废纸来生产出同样质量的原纸,并改善柔软度呢?还有一些有效的方法。

使用合适的柔软剂直接喷涂在纸张表面可能是提高产品手感最经济有效的方法之一,而且柔软剂在纸张表面的留存也有保证。Buckman®795是一种石油中提取的柔软剂增效混合物,该产品可直接应用于纸张表面。下图是Buckman®795应用的案例。该工厂采用100%脱墨的废纸浆生产卫生纸。柔软度目标值(Emtec生活用纸柔软度分析仪测定):62.5。最佳剂量:每吨纸添加柔软剂约2kg。

相较于使用表面喷涂柔软剂,部分工厂更倾向在湿部添加柔软剂或者其他改善产品使用手感的化学品。与其他湿部添加剂一样,柔软剂的添加位置也至关重要。另外,为了使柔软剂的效果最大化,成本控制也非常必要。

5 总结

如果企业能够解决成本、强度和柔软度等问题,那么增加再生纤维的比例,甚至全部采用再生纤维对生产商也是不错的选择。改进再生纤维工厂的工艺流程,包括采用合适的脱墨化学工艺是至关重要的。如果原料强度和柔软性的问题可以通过改进优化化学工艺得到解决或改善,确定最优成本的浆料配比就变得容易得多。适当使用包括纤维素酶在内的化学品可增加生活用纸的强度,结合现有的最佳技术来改善手感,无论是通过表面喷涂还是湿部添加,都为生活用纸生产商的原料选择以及之后的成本优化提供了更大的操作空间。