碳纤维产业释放良机

——2019全球碳纤维复合材料市场报告

文/林刚 编辑/陈楠

据预测,全球碳纤维产业的市场需求量将在2025年达到20 万吨,2030年将达到40 万~50 万吨。我国碳纤维产业的“国际比较优势”依然严重欠缺,未来3~5年,国内碳纤维企业更应认真苦练内功,打造自主控制的产业链及生态,抓住中国碳纤维产业的大发展时期。

历经60年的努力,全球碳纤维产业在2019年第一次把碳纤维的需求做到10 万吨以上,这是碳纤维复合材料产业链的复杂性决定的。2019年的碳纤维复合材料应用领域,除了如航空航天、体育器材、汽车、建筑补强、模塑混配等经典分市场的稳步发展之外,风电叶片、压力容器市场也增长迅速,成为驱动整个市场的重要引擎。另外,各大碳纤维公司均看好单通道飞机平台大量采用碳纤维的前景,这为市场注入了强大的活力。

2020年几乎所有产业都会受到新冠肺炎疫情的影响,碳纤维复合材料产业也不例外。然而,疫情终究会过去,从产业效益角度来看,无论疫情如何发展,世界大国对这个与国家及产业安全相关的产业从来不会放松警惕。当绝大部分核心技术被掌握之后,下一个10 万吨的增长,时间会急剧缩短,据预测,2025年市场需求量将达到20 万吨,2030年将达到40 万~50 万吨。

我国碳纤维产业的“国际比较优势”依然严重欠缺,未来3~5年,企业更应认真苦练内功,打造自主控制的产业链及生态,抓住中国碳纤维产业的大发展时期。

1 前言

1.1 世界碳纤维发展简史

1959年,日本大阪工业试验所(Osaka Technical Research Institute)的近藤昭男博士(Dr.Akio Shindo)发明了PAN 基碳纤维制备技术,从此拉开了全球碳纤维产业的发展序幕。“读史明智,鉴往知来”,让我们一起来回顾历史。

上世纪60年代碳纤维产业的特点是实验室技术的研发。主要以日本与英国为主导,日本主要有大阪工业试验所、东海碳素公司(Tokai Electrode Mfg.Co., Ltd.)和日本碳素公司(Nippon Carbon co., Ltd.)(他们最早从近藤昭男博士处获得专利授权)、东丽(1961年开始研究,之后继承了东海碳素与日本碳素近10年的研究成果,并在1970年获得近藤昭男的专利授权)、三菱、东邦等。英国主要有皇家航空研究所(RAE)、皇家原子能公司(AERA)、考陶尔兹(Courtaulds)、罗尔斯·罗伊斯(Rolls Royce)等。尽管杜邦公司在1942年就推出了腈纶商品,但以美国联碳公司(UCC)为代表的美国企业还在致力于攻克粘胶基,因此美国的聚丙烯腈(PAN)基碳纤维发展晚于英国与日本。

上世纪70年代的特点是工程化技术的研发及应用的开拓。工程化能力实现了150 吨/年,期间,英国、美国、日本技术合作频繁。上世纪60年代末,英国罗尔斯·罗伊斯的发动机项目RB-211 遇到重挫(后期基于这款发动机形成了著名的瑞达系列),这其中包含了当时碳纤维唯一的应用机会——发动机风扇叶片。1972年,美国赫拉克勒斯(Hercules)获得英国皇家航空研究所碳化技术,原丝采用考陶尔兹。日本东丽、东邦、三菱也纷纷与美国相互转让技术。美国与日本在1972年分别用碳纤维制造了高尔夫球杆与钓鱼竿,风靡世界。同一时期,碳纤维复合材料实现了在航空航天结构上进行工程化应用,包括军机和民用机,并在军机上实现了批量生产,为碳纤维工业这个婴儿找到了“应用乳汁”。

上世纪80年代的特点是工业化、产品系列化,及应用实现重大突破。单线产能达到千吨/年,东丽公司基本开发完成了现有绝大部分产品型号——初期的T300,中期的T800、T1000,末期的M60J。1980年波音公司提出了商用飞机对碳纤维的要求,1982年开始将T300 应用在B757、B767 及航天飞机上。由于缺乏应用的支撑,英国开始以转让技术为生,其中包括对北京化工学院及吉林化学公司的两项技术转让,同样的技术也卖给了印度、俄罗斯与巴西。同时期,美国诞生了一个开拓工业碳纤维的厂家——卓尔泰克(ZOLTEK)。而位于中国台湾的台塑企业与美国Hitco公司进行技术合作,开启了中华民族的碳纤维工业化时代。

上世纪90年代的特点是并购及争抢市场份额。美国航空材料厂赫氏(Hexcel)并购了美国赫拉克勒斯的碳纤维产业。美国石油巨头阿莫科(AMOCO)整合了大部分美国的碳纤维资源,不仅包括美国联碳公司(历史上唯一一家拥有粘胶+沥青+聚丙烯腈基碳纤维的企业),还有东邦与美国塞兰尼斯(Celanese)公司合作的碳纤维资产,这些资产历经转手,在2001年变更为氰特(CYTEC)。德国石墨巨头西格里(SGL)在1997年收购了英国考陶尔兹留下的RK carbon,至此,碳纤维的拓荒者——英国考陶尔兹退出历史舞台(后期被中国蓝星收购又活跃了两年)。

21世纪00年代的特点是产业发展较为平稳,有序筹备碳纤维在航空航天、风电、汽车的应用。世界上发生了几起延续上世纪90年代的并购事件,除了氰特,西格里从高尔夫球杆厂阿尔笛拉(ALDILA)收购了合资碳纤维的股份,东邦收购了美国福塔菲尔(Fortafil)碳纤维,立足美国。2007年卓尔泰克与风电巨头维斯塔斯(VESTAS)建立合作,将碳纤维用于风电。中国开启了狂飙猛进的碳纤维投资热潮,除了中国大陆,韩国、俄罗斯、土耳其、中国台湾等国家和地区也有不少新进入者,现在依存的有韩国晓星、土耳其DOWAKSA。

21世纪10年代的主要特点是应用的急剧扩大及产业进一步整合。首先是号称碳纤维飞机的B787 与A350 分别在2011年和2014年完成首架交付,航空航天级碳纤维需求迅猛增加。2010年,宝马与西格里合资在美国建设总产能9000 吨/年的碳纤维工厂,试图将电动汽车彻底轻量化并控制材料源头。2017年8月,西格里确认收购宝马在汽车碳纤维合资企业的股份,宝马退出碳纤维产业。由于拉挤板成功应用于叶片梁帽,风电巨头维斯塔斯对碳纤维需求空前增长,碳纤维产业内部加剧了整合,标志性的事件是2014年底,东丽收购了卓尔泰克。同一时期,国内产业大浪淘沙,强者愈强。

总结碳纤维60年的发展历史:既有近藤昭男、威廉姆·瓦特等依然闪耀的科学大师;也有在其中沉沙折戟的众多著名公司,如日本东海、碳素、旭化成;英国皇家原子能公司、考陶尔兹、罗尔斯·罗伊斯、BP 公司;美国联碳、阿莫科、塞兰尼斯;德国巴斯夫(BASF);更有历经风浪,依然傲立潮头的如日本东丽、东邦、三菱等。总结成功公司的特点:用30年时间实践完成实验线-工程线-工业化发展路径,注重产业链与应用生态的开发。

1.2 中国碳纤维发展简史

对比世界碳纤维的60年发展,碳纤维在中国有57年的发展历史。

20世纪60年代研究起步:最早是1962年中科院长春应用化学所成立以李仍元为组长的“聚丙烯腈基碳纤维的研制”课题组,开展基础研究,同期开展研究的还有沈阳金属研究所张名大。

20世纪70年代的特点是举国研发。上世纪70年代初,中科院化学所为了满足国家国防需要,组建了高分子复合材料物理研究室,重点研究“碳纤维连续化制备”和“缩短碳纤维制备周期研究”并取得“四氯化锡”催化等成果;同时,上海合成纤维研究所成立,开展硫氰酸钠法丙烯腈原丝研究;1972年,化工部吉林化工研究院开展硝酸法研制碳纤维PAN 原丝,并在年产3 吨装置上取得硝酸一步法制取原丝,供山西燃化所(今山西煤化所)和长春应化所研究碳纤维。山西燃化所用间接预氧化和碳化做研究,并开展连续预氧化和碳化试验。1975年上海合纤所提供给冶金部上海碳素厂2 吨原丝研制碳纤维。1975年11月13-24日,时任国防科委主任的张爱萍在北京主持召开了一次专题会议,部署国内碳纤维研究工作,由国家计委安排500 万元资金做启动费,制定了10年发展规划,安排20 多家研究和企业单位参加,组织了原丝、碳化、结构材料、防热材料、测试检验技术5 个“攻关组” ,如由吉林化学工业公司研究院、吉林辽源石油化工厂、兰州化学工业公司化纤厂、上海合成纤维研究所采用不同溶剂路线研发聚丙烯腈(PAN)原丝;上海合成纤维研究所,吉林、上海、兰州、抚顺4 家碳素厂,山西煤化所,中科院化学所等负责碳化技术研究;另外还安排了织物和材料应用研究。1978年,国家科委恢复,碳纤维转由科委为主管理,从1975 到1981年底,中央各部委共投入到承担碳纤维原丝、碳纤维制品等的民用研制资金约2600 多万元,共建设厂房、试验室20000 多平方米。建成PAN 原丝试制能力约50 吨/年,碳纤维长丝的试制能力1.5 ~2.0 吨/年。

上世纪80年代的主基调是引进。1984-1985年,国家科委鼓励引进国外先进技术,承诺给予资金支持。1984年,冶金部支持上海碳素厂试图引进美国Hitco 碳化设备,最终被美国国防部否决。1986年,吉林化学工业公司为引进碳化设备进行调研、询价,世界各知名碳纤维公司均囿于“巴黎统筹条约” 限制,不转让技术、不出售设备,只有英国RK 公司同意出售大丝束预氧化炉和碳化炉,经过谈判、考察,吉林化学工业公司最终以450 万美元购买了生产能力为100 吨(12K)/年的碳化设备及相应测试仪器,按当时汇率折合2731 万元。1990年经多次试车,预氧化炉运行尚可,碳化炉始终开不起来。联合国开发计划署(UNDP)和联合国工发组织(UNIDO)批准在北京设置 “碳纤维及其复合材料的开发应用”项目,由北京化工学院和北京航空材料研究所共同承担,总经费共250 万美元;北京化工学院经调研,同样是除英国RK 公司外没有厂家愿意出售技术和设备,最后由北京化工学院提供工艺参数,委托英国RK 公司加工制造了一套10 吨级(12K)预氧化、碳化中试线,加工费56 万美元。项目历经磨难,几次因“可能应用于军事”而险些遭到封杀,原定3年完成的项目拖了7年,1993年6月才勉强“验收”,之后运行效率不高。

上世纪90年代的特点是停滞。只有吉林化纤、吉林碳素厂和北京化工学院还在 “惨淡经营” ,维持小批量供货,其他研发单位基本退出了这一领域,吉林化工研究院硝酸一步法到1998年终止生产。

21世纪00年代的特点是“大干快上”掀起碳纤维热潮。欧美的禁运导致市场上T300-3K 的价格涨到8000 元/公斤且有价无市,严重影响军机的生产。科技部决定设立碳纤维专项,组成了专家小组,由中科院化学所副所长徐坚任组长,北京化工大学徐樑华任副组长,并把碳纤维列入“863 计划”新材料领域。2002年,安徽华皖集团从英国引进AMEC(DR.ROSE) 的PAN 和CF 技术和设备,碳化能力200 吨/年。此后,如吉林化学(后中石油吉化公司)、北京化工大学、中科院山西煤化所、山东大学、东华大学等一批科技机构,迅速成为工业技术的转让者,2000~2010这10年间,据不完全统计,上碳纤维项目的企业超过40 家,投资规模超过300 亿元人民币,全世界的碳纤维设备制造厂迎来了中国市场的强劲需求。

21世纪10年代的特点是反思“狂飙猛进”和“优胜劣汰”。2012年,笔者与申屠年合作发表了《对中国碳纤维及其复合材料产业链发展现状的反思》,得到行业及政府主管部门的广泛认同与共鸣。从产业角度,烧钱开始让人心慌与绝望,出现了很多“烂尾楼”与“僵尸企业”。同时,认真积累技术、踏实工作的企业迎来了春天:光威集团与中简科技发展有限公司成功上市,中复神鹰扭亏为盈,吉林化纤成为国内原丝龙头,中石化上海石化大展宏图。整个中国碳纤维企业从高峰时超过40 家变成如今的10 余家企业,显示出市场优胜劣汰的力量是巨大的。

上述的中国历史素材,均摘自国内碳纤维复合材料专家如李克健、罗益峰、陈绍杰、徐坚等老师的文章,在此一并致谢!

1.3 国外与中国发展史的比较

对比碳纤维在全球和在中国发展的60年,我们能得到什么呢?总体印象,如同碳纤维老前辈中科院化学所原副所长吴人洁曾说的:我们就像一个刚醒来的人,打哈欠,伸懒腰,总也起不来床。这种“起不来床”的感觉至今犹存。上世纪70年代的举国体制模式旨在解决军品问题,而当时国际上主流是在做工程化;上世纪80年代我们在大规模引进时,国际上在做工业化与商业化;上世纪90年代我们进入最困难的时期时,国际在并购与资源重整;到了21世纪初,我们在狂飙猛进时,国际巨头貌似平静,实则准备碳纤维在飞机、汽车及风电叶片的巨大应用;21世纪10年代,我们在反思并进行优胜劣汰,而国际在收获大应用带来的大收益与大发展。对照历史,其实并不用感到太遗憾,毕竟上世纪60、70、80年代我国的工业技术、企业化水平与世界同期差距甚大。

如果要讲遗憾,主要是2000年以后,实验室技术简单放大,直接跃进工业化,缺少工程化技术开发,大笔资金投入于企业的工业装置;技术无特色,落后技术重复建设。这其中,提供技术方盲目自信,对工程与工业缺乏基本的敬畏,企业家利用小农经济(或简单制造型经济)获得的成功经验用于碳纤维,对复杂产品技术缺乏思考与战略;社会对高科技招牌行骗缺乏辨别能力,尤其地方政府主导的项目多次被骗,浪费了大量的社会资源。这充分反映了整个社会“好大喜功,急功近利”的心态。当然,也可以说这是中国经济进入工业文明阶段必然要交的学费。

从社会层面看,“二战”之后,世界各国均在大力发展科技,产业的社会环境相对稳定,英国、美国、日本之间的国际合作非常频繁。上世纪70年代,美国人创造的碳纤维高尔夫球杆、网球拍启发了日本,后者随后成为当时的碳纤维体育器材强国,有效地支撑了产业的初步成长;上世纪80年代,美国波音公司掀起了航空碳纤维的应用,又助力碳纤维产业顺利完成了进一步发展;同期,日本所有碳纤维企业均与美国公司相互转让碳纤维生产技术,帮助了美国碳纤维的成长。这说明,一个先进的材料的诞生与成长,需要全球高端应用哺育的产业链与生态。

图1 全球碳纤维发展历史里程碑

而同期,中国政治运动频繁,最初开始研究碳纤维的李仍元据说也受到“文革”的影响,分别转战吉林辽源石油化工厂、中国纺织大学、安徽大学坚持碳纤维研究;张爱萍主持的“7511”会议及之后的全国碳纤维大会,算是一个亮点与高峰。改革开放后的上世纪八九十年代,技术引进是政策主格调,但受制于“巴黎统筹条约”限制,只能引进世界三流技术;同时期,以经济建设为主,军工企业一片萧条,没有重视军工的政策环境,严重缺乏应用动力。上世纪90年代末到21世纪初,以台资为代表的碳纤维体育器材进入大陆地区,大陆的体育器材中玻璃纤维向碳纤维转移,这形成了新的发展动力。2005年后,军工企业逐步得到重视,对碳纤维的需求开始触发产业的发展。平稳的政治经济发展,对特定产业发展至关重要。从上世纪60年代至今,我国碳纤维产业的主体仍是在国内打转,没有融入国际高端产业链与生态圈。近几年,光威及澳盛的碳梁产品已经进入国际产业链,这是非常令人欣慰的进步。

全球化的今天,严格意义的“自主创新”是不客观与不现实的,更多是在人类成果基础上的集成创新或再创新。我们需要解决“短板”与“卡脖子”难题,练好技术内功,目的不是自给自足、自我封闭、与世界为敌,而是能以更强的实力融入世界高端产业链及生态,这也是碳纤维企业发展壮大的必然之路。

2 全球碳纤维市场

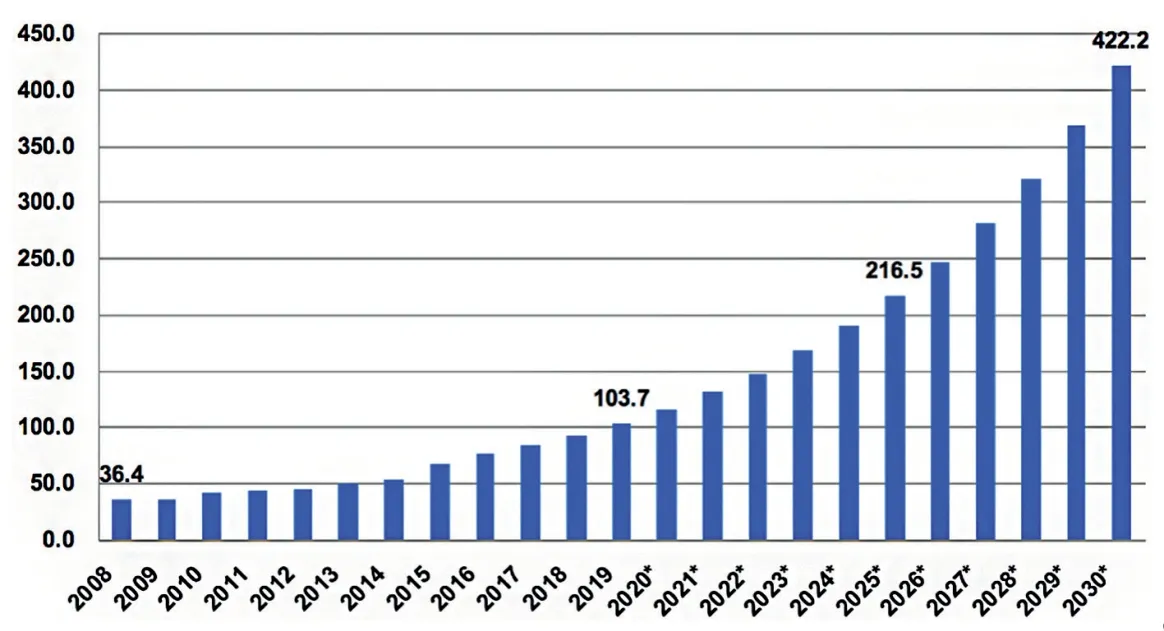

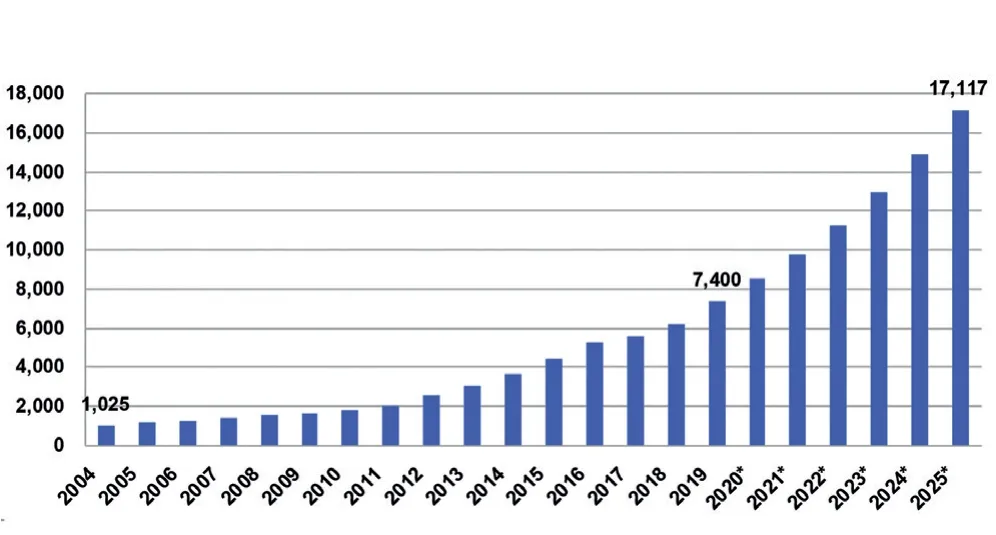

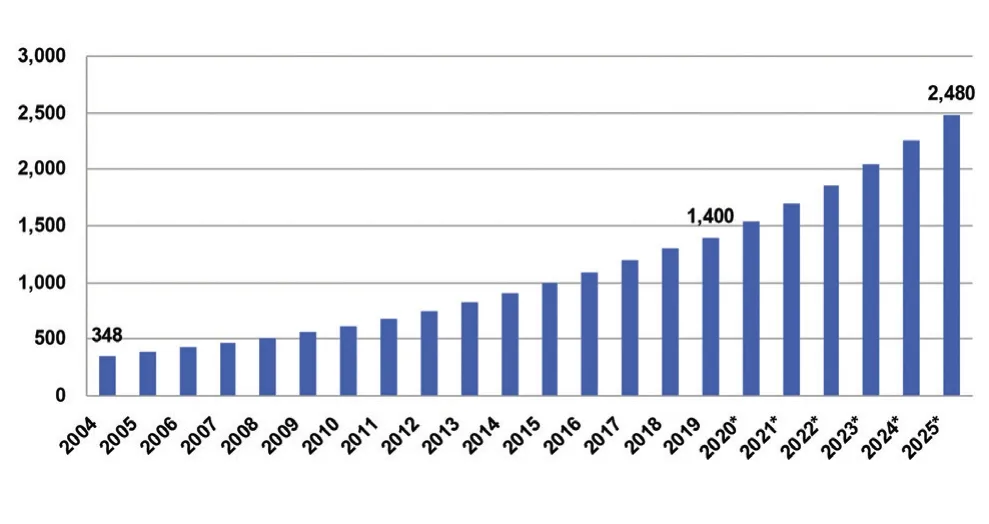

2.1 全球碳纤维市场需求—年份

(见图2)

2019年的全球碳纤维需求数据是根据国际上公认的12%的增长率计算而来的,总需求量为103700 吨,这其中,中国的需求数据是精准的37840 吨,占了36.4%。假如国际需求量数字太小,中国的占比就会更大,这显然有悖于常识。毕竟欧美国家和日本是碳纤维需求的大国。

2019年的全球碳纤维市场,除了如航空航天、体育器材、汽车、建筑补强、模塑混配等经典分市场的稳步发展之外,风电、压力容器市场增长迅速,这是驱动整个市场的重要引擎。另外,各大碳纤维公司均看好单通道飞机平台大量采用碳纤维的前景。这些均为市场注入了强大的活力。

2019年,全球碳纤维经历了60年的努力,把碳纤维的需求第一次做到10 万吨以上。这是碳纤维复合材料产业链的复杂性决定的。当绝大部分核心技术被掌握之后,下一个10 万吨的增长,时间会急剧缩短,我们预测2025年需求量就会达到20 万吨,2030年会达到40 万~50 万吨。

图2 全球碳纤维需求(千吨)

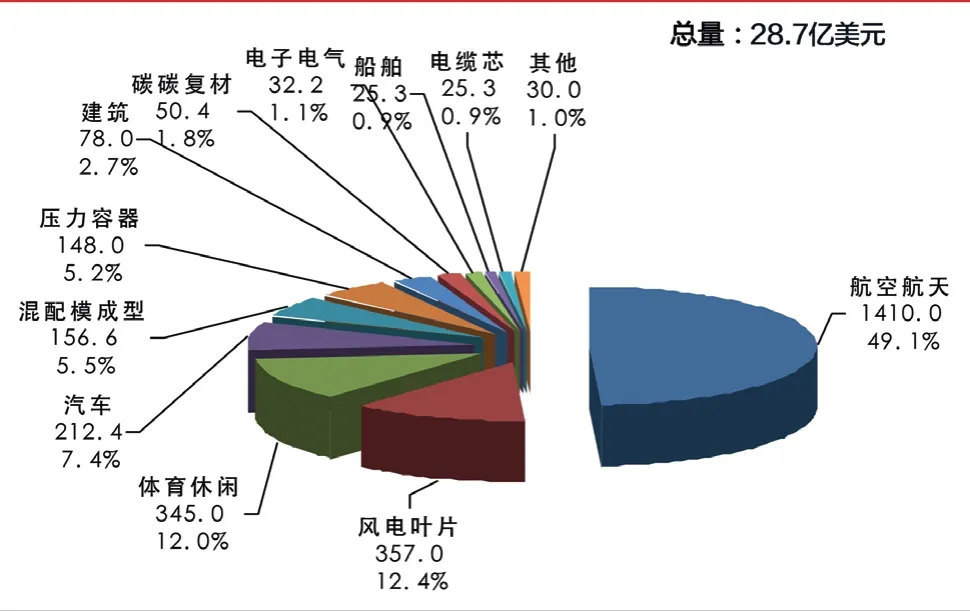

2.2 全球碳纤维市场需求—应用(千吨)

(见图3)

总体来讲,绝大部分分市场,均是基于2018年基础,增长率为12%左右的增长:

航空航天(包含军工):2019 的数据比上一年增加12%,主要是波音787 及空客350 的产能增加。

风电叶片:风电市场的碳纤维需求强劲,对比2018年增长了16%,主要依赖于风电巨头维斯塔斯强势驱动,其他风电厂家对需求的牵引还不明显。

体育休闲:每年按照4%~5%的中速稳定增长。

图3 2019 全球碳纤维需求—应用(千吨)

2.3 全球碳纤维市场需求—应用(美元)

(见图4)

图4 2019 全球碳纤维需求—应用(百万美元)

2019年全球碳纤维的销售金额为28.7 亿美元,比2018年25.71 亿美元增长了11.6%,销售金额的增长并未与销售量的增长完全对应。主要原因是风电市场的碳纤维应用数量虽然大,但由于单价较低,对总体金额贡献不显著。

2.4 全球碳纤维市场需求—产品(千吨)

(见图5)

模量的定义:

标准模量是指拉伸模量为230-265GPa

中等模量是指拉伸模量为270-315GPa

高模量是指拉伸模量超过315GPa

小丝束Small Tow(或常规丝束Regular Tow):1-24K(含)

表1 2019 全球碳纤维应用分市场情况

图5 2019 全球碳纤维需求—产品(千吨)

大丝束Heavy Tow:大于等于48K

巨丝束Giant Tow:大于100K

今年,我们希望引入巨丝束的概念。巨丝束并非新产品,这是目前腈纶的标准状态,另外,也是国际主流预氧丝的主要原料,更是诸多功能性碳纤维材料的首选,比如碳纸、碳毡、碳碳复合材料的预制体等。

巨丝束能否加入大丝束市场的竞争?这是完全可能的,从原丝角度,它可以借助腈纶行业近百年积累的工业基础与成本优势,原丝与腈纶生产实现良好的互动与互补。从碳化角度:必须从技术上解决巨丝束在碳化线的边际效益问题,比如超长的预氧化时间、低温炉排废等问题,这不是一个灵机一动的概念,而是一个复杂的技术体系。

有人担心巨丝束后续成型工艺,这是思维局限在经典的小丝束成型工艺之中了。只要有高性价比的巨丝束碳纤维批量供应,产业链及应用就会很快开发出多种多样的成型工艺。

3 全球碳纤维供应

3.1 全球碳纤维理论产能—制造商

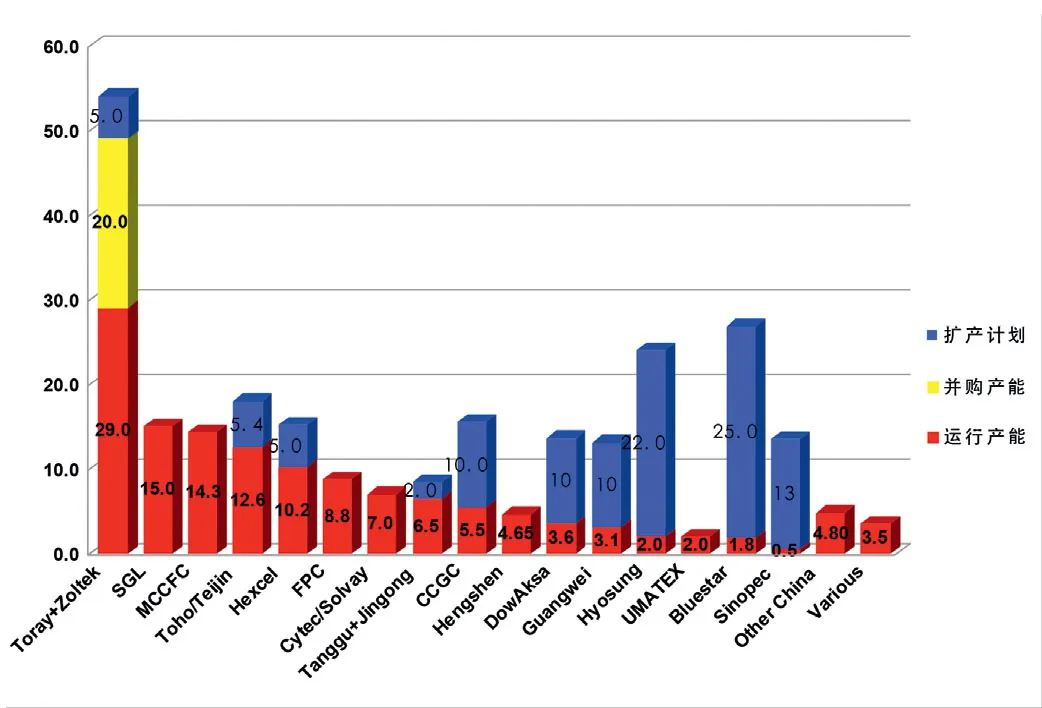

(见图6)

图6 2019 全球碳纤维运行产能及扩产计划—制造商(千吨)

2019年,我们开始调整对产能的定义:之前,使用了“理论产能”的概念,只要有生产线,就被认为具有理论产能,无论拥有这条生产线的企业是否为僵尸企业、已经倒闭,或者这条生产线是否落后,甚至已经被淘汰。现在,我们对产能的定义为“运行产能”,首先拥有生产线的企业是处于正常生产状态的,其次,企业的生产线不是落后与被淘汰的,而是具备生产能力的。

根据统计标准的变化,消减了大量全球尤其是中国的“理论产能”,因此,2019年的运行产能为154900 吨,仅比2018年增加了100 吨。

在2019年,全世界增加的产能也确实非常少,之前的扩产计划,要么在2018年就达成,要么在今年达成。比如卓尔泰克在匈牙利的5000 吨产能,就是在今年达成;赫氏的扩产计划,也是在今年达成5000 吨;精功碳纤维、韩国晓星公司的2000 吨同样是在2020年达成。今年,全球大约有11 万吨的扩产计划。

3.2 全球碳纤维运行产能-区域

(见图7)

世界碳纤维制造基地的竞争,充分反映了一个区域的综合投资水平,这其中,综合投资环境、生产要素,产业链生态是重点。

美国的综合投资环境很好,生产要素也具有全球优势,产业链生态完备(航空航天、汽车、风电叶片等方面的应用能力强),主要的问题是人工,尤其是熟悉纤维行业的操作工人欠缺,另外,工会也是一个让外资企业头疼的问题。

欧洲的投资环境很好,产业链生态完备,在风电、汽车方面比美国的市场还庞大,主要的问题是生产要素中的能源与人工成本昂贵。所以,欧洲的碳纤维工厂只能生产高附加值的碳纤维。而位于匈牙利及土耳其的碳纤维企业,主要是因为腈纶工业基础的原因,不能得到更好发展。

日本的投资环境、生产要素及产业链生态的优势都非常一般,所以,日本不是好的碳纤维投资地。然而,该国超强的技术与融入全球产业生态的能力,使其建厂区域在全球综合优势中保持了领先地位。

中国的投资环境,生产要素及产业生态链,总体上处于全球中等位置。无论是综合投资环境、生产要素,还是产业链生态,均还有大量的改革与提升的空间。

图7 2019 全球碳纤维运行产能—区域(千吨)

4 中国碳纤维市场

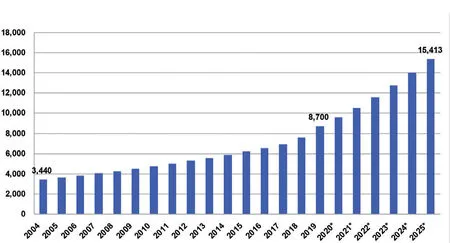

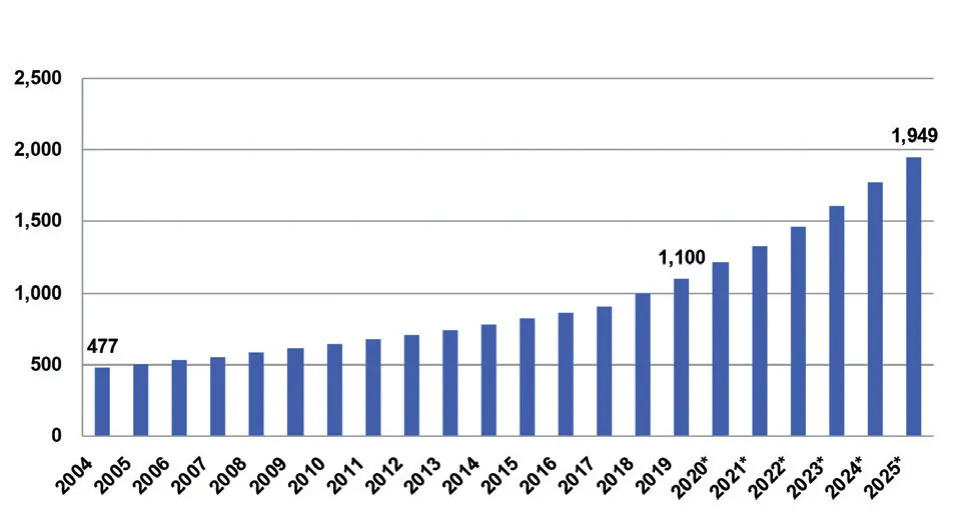

4.1 中国碳纤维需求—年份

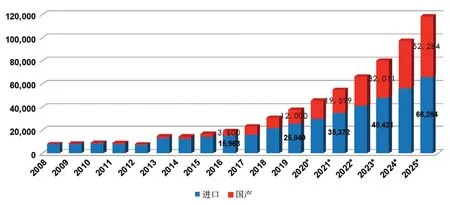

(见图8)

2019年中国碳纤维的总需求为:37840 吨,对 比2018年 的31000 吨,同比增长了22%,其中,进口量为25840 吨(占总需求的68%,进口量比2018 增长了17.5%),国产纤维供应量为12000 吨(占总需求的31.7%,供应量比2018年增长了33%),2019年中国市场的总体情况是:供不应求,无论是进口还是国产纤维。

2015(13.4%),2016(16.5%),2017(20%),2018(32%),2019(22%)……这些年碳纤维市场的发展需求相当喜人。

对于国产的12000 吨销量,与2018年的9000 吨相比,增长了33%,连续两年超过30%的高速增长,体现了国产碳纤维的巨大进步,预计在2025年前后,国产碳纤维有望超过进口。

与2018年的特点类似,中国需求超高增长的主要驱动者是风电叶片市场:2019年风电消耗13800 吨碳纤维,对比2018年的8000 吨,增长率为72.5%。2019年用于风电的国产碳纤维大约有1000 吨,而2018年是全部进口。显然,这几年跳跃式增长的风电叶片用量(2017:3060 吨;2018:8000 吨;2019:13800 吨),给国内碳纤维企业带来了难得的发展机遇。

图8 中国碳纤维需求(吨)

4.2 中国碳纤维需求—应用

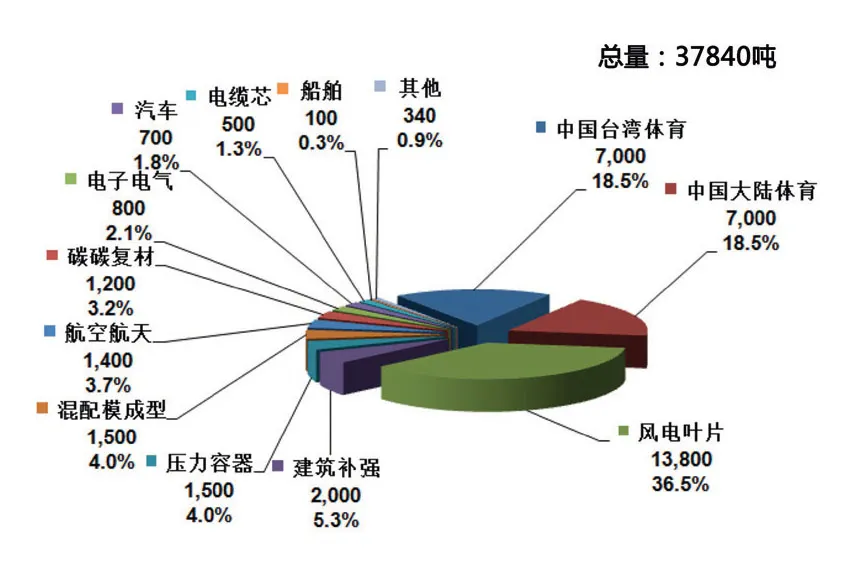

(见图9)

从中国/全球碳纤维应用对比图(见图10),我们可以清晰看到我国碳纤维应用的优劣势。13800 吨的风电应用绝大部分是为维斯塔斯服务的;体育休闲产品的制造一直是中国大陆与台湾地区的强项;我们的航空航天军工产业依然弱小,对碳纤维产业规模的推动效应极低。当然,从另一个角度,这些今天的劣势也可能转化为发展的巨大空间。

图9 中国碳纤维需求—应用(吨)

4.3 中国碳纤维需求—省份

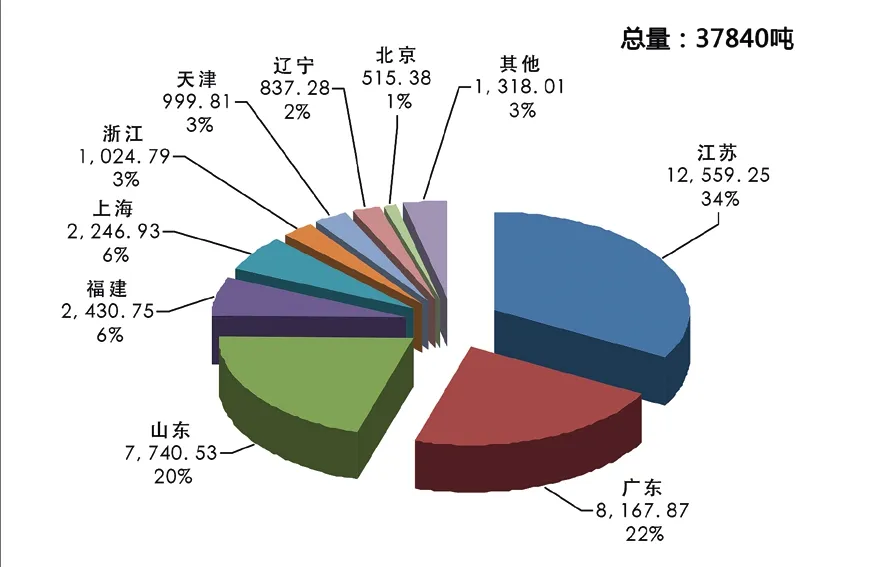

(见图11)

2019年,碳纤维用量达到千吨的省份有6 个,由于风电碳纤维的消耗,江苏省把长期排名第一的广东省推到第二名。江苏省是中国历史上首次碳纤维需求突破万吨规模的省份。

从消费金额来看,广东、江苏、上海、山东4 个省份进入了过亿美元俱乐部。广东依然保持第一,山东位居第四,尽管其碳纤维消耗量远大于上海,但主要是低成本风电纤维(见图12)。

图10 2019 中国/全球碳纤维应用对比(千吨)

图11 2019 中国碳纤维需求—省份(吨)

图12 2019 中国碳纤维需求—省份(千美元)

4.4 中国碳纤维需求—来源

(见图13)

图13 2019 中国碳纤维需求(吨)

中国国产碳纤维产量2019 保持提升,市场份额从2018年的22.8%攀升到2019年的31.7%,进口市场份额占比为68.3%。从产品角度来看:

小丝束(常规丝束)方面:日本及其韩国的分公司,依然有近万吨的规模。他们在经典的应用市场的地位依然很牢固。

大丝束市场方面:主要是卓尔泰克体系(美国占大部分,其余是墨西哥和匈牙利)有大约6000 吨规模,台塑的5669吨中大约有4000吨大丝束市场,1669 吨小丝束市场;土耳其的1324 吨基本是大丝束市场,尽管其产品还不算真正的大丝束;英国的1509 吨是西格里的大丝束产品。

国内的12000 吨中,有大约5000吨是跨越大小丝束市场的,其典型代表是精功碳纤维的25K 产品,大小丝束的市场界限正在模糊化。

2019年,中国的市场需求:小丝束市场容量大约有18000 吨,其中国产7000 吨;大丝束市场大约有14000 吨,其中国产1000 吨;另外有5000 吨左右(全部国产)的产品跨越在大小丝束市场上。

通过分析向中国销售碳纤维及中间制品(预浸料+织物)的各国的金额和价格水平(见图14、图15),可以看出,日资及其韩国工厂的价格依然是较高的,美国的价格是由于出口高性能预浸料与织物而拉高,其主流的出口产品是卓尔泰克的大丝束,与墨西哥、匈牙利是类似的。中国的价格,从2018年的18(美元/公斤)调低到2019 的17.5(美元/公斤)。

2019年,由于国际大丝束供应量的短缺,中国价格与国际价格处于一个均衡状态,中国碳纤维及其制品批量出口已有可能。国家相关部委已经调整了出口退税率到13%,各厂家可以开始加大海外市场的开拓。

5 中国碳纤维产业

5.1 中国碳纤维企业理论产能

2018年,不包括僵尸企业(超过一年不运行,且装置不稳定的企业),全国碳纤维的理论产能为26800 吨。2019年,统计标准从“理论产能”转换到“运行产能”,通过继续“挤水分”,又消减了企业处于停滞状态的产能,以及存活企业不再开车的老生产线产能,所以,2019年,中国的运行产能为26650 吨(见图16)。这个产能中,依然有一个大“水分”,即有些企业实际生产3K,但根据12K 来核算生产线产能。到2020年,笔者希望把我国的产能数据与国际接轨。

图14 2019 中国碳纤维需求额(千美元)

图15 2015-2019 中国碳纤维需求—平均单价

在26650 吨的产能中,销量大约是12000 吨,销量/产能比为45%,对比去年的33.6%有提升。国际通常的销量/产能比在65%~85%。我国已经有企业的销量/产能达到77%的高水平。建议碳纤维企业申报更合理的产能数据,加强对现有生产线的改造,使其能真正为企业创造更多价值。

2019年,我们也增加了原丝运行产能的统计,吉林化纤旗下的吉林碳谷目前专业从事原丝的生产。精功碳纤维采用碳谷原丝,进行碳化生产。这种专业分工与合作的模式,在现阶段属于先进模式,并且有利于产业发展。

对于其他兼顾原丝与碳化的企业,是按照碳纤维运行产能的2.5倍来计算的。

5.2 中国碳纤维产业新发展

2019年,中国碳纤维产业的总体格调是:产销两旺+重磅扩产计划及资本重组。

继2018年向好的市场行情后,2019年市场需求旺盛,绝大部分碳纤维厂面临供不应求的态势。另外,这与我国碳纤维企业多年苦练内功、提质降本的努力也密切相关,产品得到市场的普通认可。

2019—2020年初,有不少企业宣布了扩产计划:

2019年2月,中复神鹰宣布了投资50 亿元、在西宁建设20000 吨碳纤维的重大扩建工程;

2019年7月,光威复材与内蒙古包头九原区政府、丹麦维斯塔斯公司等签署协议,将投资20 亿元在包头建设“万吨级碳纤维产业化项目”;

此外,吉林精功集团也于2019年扩建2000 吨碳化线一条,预计2020年年中投产;

2020年3月,中国宝武战略规划部与浙江绍兴柯桥区人民政府签署《产业发展合作备忘录》,这其中涉及到精功碳纤维产业。宝武集团可能大举进入碳纤维产业。

2020年3月,兰州蓝星碳纤维与山东省沂源县签订框架协议,开始二期项目建设,其中原丝50000 吨,碳纤维25000 吨。

2020年3月,上海石化发布公告,投资35 亿元,建设24000 吨原丝、12000 吨大丝束碳纤维项目。

上述企业的绝大部分扩产计划已经在实施之中。这些产能在今后几年将逐步释放,不仅会缓解中国碳纤维的供需矛盾,更会为中国碳纤维真正开启大丝束时代、低成本碳纤维时代奠定基础。而低成本碳纤维的批量生产,一定会大力推动风电叶片、汽车等应用领域的发展。

在此期间,有一些关于碳纤维扩产的报道频出,如“张家口兴科碳鼎新材料投资80 亿元建设8000 吨碳纤维”“中改低碳(上海)与哈尔滨天顺化工投资20 亿元建设5000 吨原丝项目”“甘肃张掖市投资60 亿元,新建4000 吨T800 碳纤维及碳纤维装备制造基地”等。在碳纤维领域,如此高调地“宣传推广”持续了近20年,碳纤维领域成了上当受骗的重灾区,留下了大批“烂尾楼”与破旧的设备,严重影响了碳纤维行业在中国社会乃至国际市场的形象。

6 全球碳纤维复合材料市场

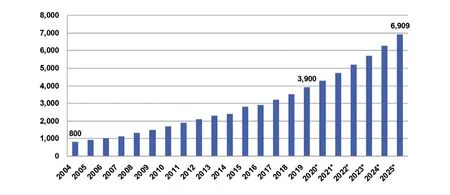

6.1 全球树脂基碳纤维复合材料需求—年份

(见图17)

图16 2019 中国碳纤维原丝及碳纤维运行产能—制造商(吨)

树脂基碳纤维复合材料的需求量,是根据纤维在复材中65%的比例计算并建立的规模概念。

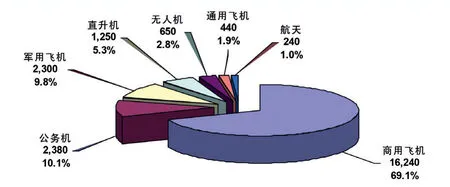

6.2 全球树脂基碳纤维复合材料需求—应用(千吨)

(见图18)

图18 2019 全球树脂基碳纤维复合材料需求—应用(千吨)

6.3 全球树脂基碳纤维复合材料销售收入—应用(10 亿美元)

(见图19)

2019年,全球的复材收入格局与之前保持一致,航空航天依然一枝独大。这其中包含了价格适中、用量巨大的商用飞机复材、也包含价格高企、用量中等的军用飞机及航天相关的复材。

尽管风电叶片的碳纤维消耗的吨数大于航空航天,但风电需要的是低成本碳纤维,同时,工艺也极尽简洁,采用拉挤工艺,工艺成本低廉。所以,全球只有大约6.9 亿美元的收入贡献。

2019年,对体育器材的复材收入有较大幅度的调整,之前的年份只统计到预浸料,今年统计到了构件。所以,体育器材的收入大幅度提升到26.5 亿美元。

图19 2019 全球树脂基碳纤维复合材料销售收入—应用(10 亿美元)

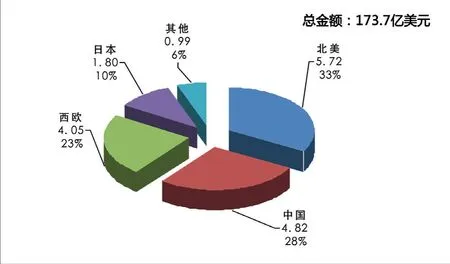

6.4 全球树脂基碳纤维复合材料需求—区域(10 亿美元)

(见图20)

2019年,一方面如上所述体育器材的收入大幅度提升,由于全球大约90%的碳纤维体育器材在中国生产,提高了中国的国际份额。

另一方面,全球航空航天复合材料的收入调整了相关比例,分别为:北美45% (除了波音,还有大量的军机及航天使用碳纤维复合材料);西欧25%,主力是空客的商用及军用飞机,以及英法的军用飞机;中国15%,从用量上,我们的比例远不到这个数,但是,中国航空航天复合材料的价格高于国际同行(国际上的航空航天复材按300 美元/公斤统计),所以,复材收入比较大。

体育器材及航空航天复材的调整,让中国成为北美之后复材收入第二大的区域。

图20 2019 全球树脂基碳纤维复合材料需求—区域(10 亿美元)

6.5 全球树脂基碳纤维复合材料需求—制造工艺

(见图21)

2019年,复合材料工艺方面,应用于风电叶片的拉挤碳梁发展迅速,另外,由于氢气瓶的兴起,缠绕工艺也有较大的扩张。

图21 2019 全球树脂基碳纤维复合材料需求—工艺(千吨)

在航空航天市场,经典的预浸料铺放层合+热压罐的工艺,也受到了严峻的挑战:双通道飞机的数量相对较小,一款机型大约每月十多架的产能,而单通道飞机每月则有上百架的规模。预浸料铺放层合+热压罐不能满足单通道飞机的需求,所以,去热压罐的趋势是明确的,预浸料也将作出相应的改变。

复材工艺不是不变的,反而应该随应用而改变。从风电叶片碳纤维发展历史看,最早是采用经典的预浸料铺放,如此大型的叶片,要使用热压罐来排泡及固化,由于成本太过昂贵,通常用真空袋工艺,因此出现了生产效率低下,产品性能差等问题。后来,借鉴玻璃纤维的工艺方法,采用多层织物真空灌注,但是不同于单丝直径较粗的玻纤的浸润性,要想灌透多层的碳纤维织物,织物本身必须留出树脂的流道,这就导致织物需要特殊的技术,进而增加了成本。另外,很难保证织物在树脂的冲击之下纤维的直线度,这就直接影响了复合材料的性能。当维斯塔斯采用了便于大规模生产的拉挤板之后,风电梁帽采用碳纤维的用量飞速增长,因为这种方式体现了之前工艺不具备的性价比。

目前能满足各应用需求的,也不一定是最佳的工艺,一定还有其他更优的工艺有待开发。这就需要纤维、复合材料与应用端的紧密配合与联合创新。

6.6 全球碳纤维复合材料需求—不同基体(10 亿美元)

(见图22)

这个图表旨在提示大家不要忽略树脂基及碳基之外的其他基体复合材料,这些材料也属于碳纤维复合材料。

碳纤维作为一个优质的增强或骨架材料,除了上述的基体,未来也会有新的基体与之结合,造就出更加卓越的性能或功能。

2019年,整个树脂基材料中,热塑复合材料占了大约25%的比例,金额约为43.4 亿美元。

图22 2019 全球碳纤维复合材料需求—不同基体(10 亿美元)

6.7 中国树脂基碳纤维复合材料需求—应用(吨)

(见图23)

2019年,中国碳纤维复合材料的总量为58215 吨。体育复材依然保持着领导地位,但是风电复材增长迅速,增长率72.5%,超越体育器材仅仅是时间问题。

6.8 中国树脂基碳纤维复合材料销售收入—应用(亿元)

(见图24)

2019年,全国碳纤维复合材料的产值为427.6 亿元。

如前所述,体育器材的统计方法今年纳入了构件收入的统计。所以,体育器材2019年的复材收入为173.38亿元。

航空航天复材的产值,是按结构件来估算的,大约有150.8 亿元的收入。

风电叶片市场,是根据拉挤板和织物来估算的,大约有29.72 亿元的收入。

7 复合材料应用发展趋势与展望

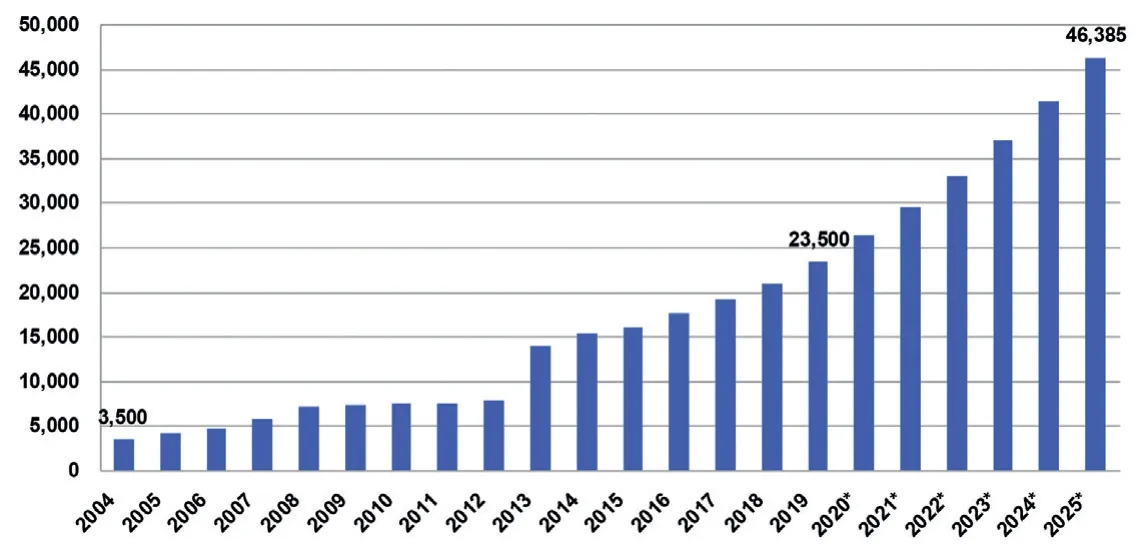

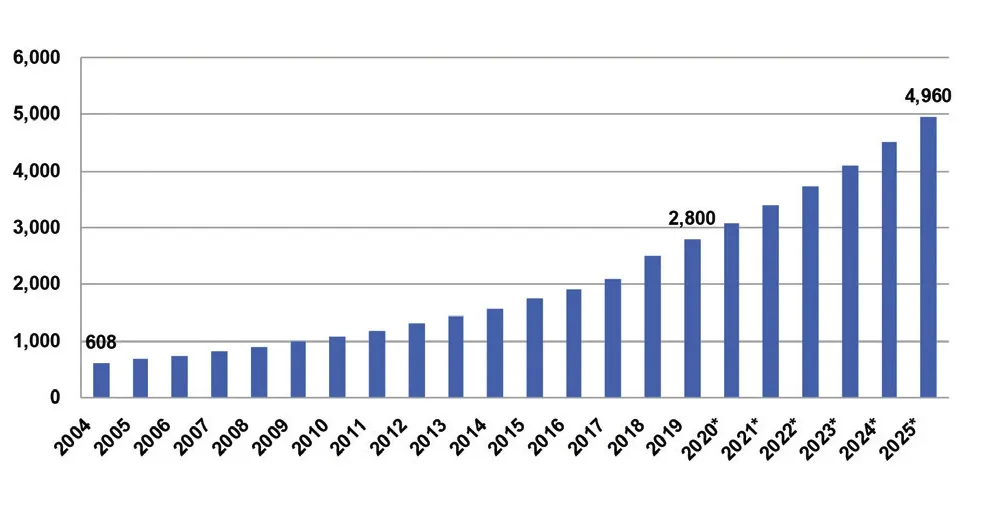

7.1 航空航天应用市场

市场的发展趋势,2019年对碳纤维的需求量为23500 吨(见图25)。

图23 2019 中国树脂基碳纤维复合材料需求—应用(吨)

图24 2019 中国树脂基碳纤维复合材料销售收入—应用(亿元)

航空航天市场的分市场份额(吨)(见图26)。商用飞机无疑是碳纤维最有力的推动者,2019年三大因素对该应用市场有巨大影响:一是波音737系列停飞停产,国际航空器市场形成巨大的不确定性;二是新的单通道飞机平台,是否会同双通道飞机B787、A350一样,广泛地使用碳纤维;三是数量是双通道飞机10 倍的单通道飞机,会采用何种复合材料工艺。这些问题可多汲取航空专家的观点。从材料角度来看,以东丽T1100G、赫氏IM10 为代表的新型碳纤维,如果产能继续扩大,成本持续降低,将在主承力结构大量使用;对于热塑复材在主结构的应用,这是属于“下一代多功能机身验证”的方法;成熟的热固复合材料依然是飞机主结构的主力,除了现有的自动铺放+热压罐工艺,RTM 工艺在A220 与MC-21 的经验基础之上,最可能成为单通道飞机的主选工艺。

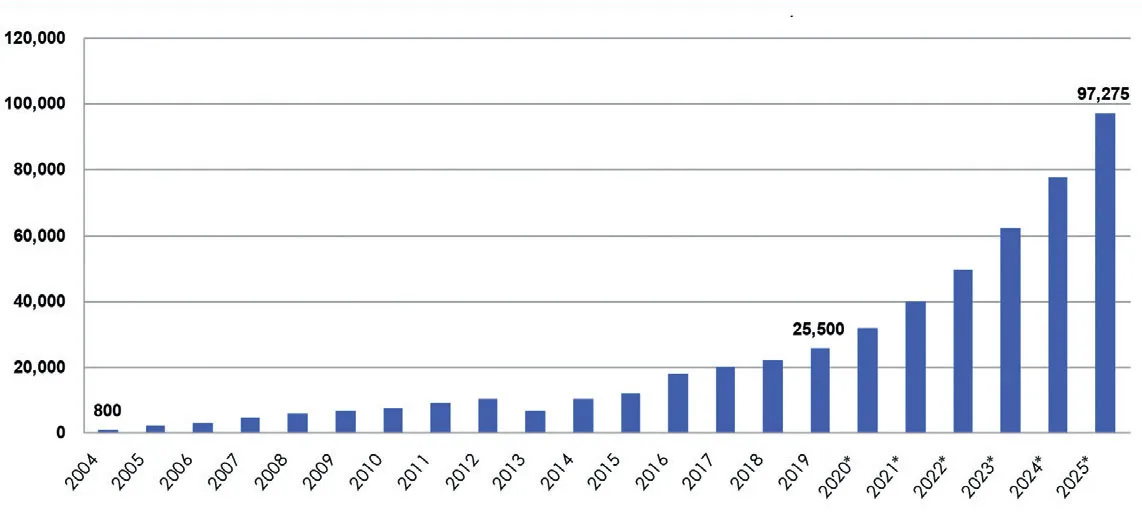

7.2 风电叶片应用市场

2019年,风电叶片市场发展非常迅猛(见图27),国内预计在今年将取消补贴,所以抢装势头依然延续。

根据彭博新能源财经公布的“2019年全球风电整机制造商市场份额排名”,在市场需求方面,2019年全球新增陆上及海上风电装机容量分别为53.2GW及7.5GW,其中中国占据全球半壁江山,中国市场新增装机总容量为28.9GW(包含26.2GW 的陆上及2.7GW 的海上风电装机),全球市场占比48%;在市场供给方面:维斯塔斯2019年风机新增装机容量9.6GW,以18%的份额领先全球;全球十强中有6 家是中国企业。

2019年年底笔者与台塑高级专员周中洋交流,他提供了宝贵的意见供大家参考:“SIMENS GAMESA 已经开始使用拉挤板制作样机;GE-LM 的使用拉挤板的工艺在开发中;Nordex 在欧洲已经开始批量使用拉挤板生产叶片;远景风电已经开始用拉挤板制作样机。预计2020年全球风电对碳纤维的需求将达到31272 吨,两年之后,预计碳纤维需求大于44139 吨。”

图25 航空航天碳纤维需求—趋势(吨)

图26 2019 航空航天碳纤维需求—分市场(吨)

图27 风电叶片碳纤维需求—趋势(吨)

尽管对风电叶片领域的预测很乐观,但是,确实也存在一定风险:新冠肺炎疫情及风电发展的阶段性规律,有可能会让上述的预测不符或落空。

2019年,维斯塔斯在中国的动作频频,与澳盛扩大了碳梁的合作,与光威集团合作在内蒙扩建碳纤维工厂,然后又与吉林化纤集团签订了战略协议,之前,曾与卓尔泰克、台塑、土耳其DOWAKSA 进行了战略合作。据此,可以大胆地猜测:维斯塔斯应该非常清楚碳纤维未来在风电产业的战略发展方向,其更清楚碳纤维的成本构成。如此猜想之下,不免为国内的风电巨头暗自担忧:不要等到全球碳纤维资源已经被对手控制了,才认识到碳纤维在未来风电的战略意义,希望这些想法只是“杞人忧天”。

7.3 体育休闲应用市场

体育休闲应用市场近年来的需求发展情况如图28,2019年的需求量为15000 吨。

体育市场的分市场份额如图29:

2019年,中国复合材料学会与国家体育总局装备中心牵头,汇集体育界及复合材料届专家学者及企业家,筹备“中国复合材料体育器材联合专业委员会”。这个“专委会”的工作任务是“集成国际设计经验 、增强技术研发能力、国家助力品牌运营、竞技产业共同进步”。

2020年的新冠肺炎疫情为全球的体育运动蒙上了一层阴影:各类文体活动大幅度减少,相关的体育器材企业由于订单的减少,加上之前中美贸易战的关税,众多企业正备受煎熬。希望中国复合材料学会及国家体育主管部门,在这个艰难时刻,依然砥砺前行,全力推动“先进复合材料体育器材强国计划”的落实。

碳纤维复合材料一直是国家产业政策的热点,然而相比较而言航空航天复材应用更受青睐,体育器材应用受重视不够,甚至是被轻视。但是,“体育器材不仅是全球碳纤维产业的孕育基础,更是中国碳纤维产业的压舱石”的客观历史与现实,不容忽视。

7.4 汽车应用市场

对于汽车是否会大批量应用碳纤维,这是目前行业最具争议的话题。我们也多次表达了全寿命周期的“轻量化价值”的观点。这也是工业级碳纤维的大批量应用的“普世原则”,如果与其他现有材料的对比经济账算不明白,就没有批量应用的前提。

另外一个思维角度:碳纤维最早存在于汽车领域,而且一直在发展(见图30),应用碳纤维的超级车的数量为5000 台、超豪华车50 万台、豪华车500 万台、大众型汽车大约1 亿台。目前,碳纤维在超级车及超豪华车的用途很广,豪华车上也有一些碳纤维零部件。大众型汽车的应用的先驱是BMW I3。从目前绿色环保要求及碳纤维复合材料的发展水平综合考虑,碳纤维在汽车应用领域的主要市场是豪华车。

对于新能源汽车,尽管电池昂贵,轻量化需求迫切,但是,只要是面向大众的,都很难支付碳纤维复合材料高昂的成本,除非是功能性的必须需求,比如燃料电池的气态扩散层(GDL)及高压氢气瓶。

7.5 压力容器应用市场

2019年,燃料电池汽车依然是全球的热点,对于碳纤维产业,主要的机遇是气态扩散层及高压氢气瓶。

气态扩散层(GDL):目前的主流工艺是碳纤维纸与织物作为基体材料,与高碳基体材料结合碳化,形成碳碳复材,进行疏水性处理之后,涂覆微孔碳微粉涂层。世界上主要的GDL 厂家为东丽,西格里以及加拿大Ballard旗下材料厂。东丽与西格里近期都在大幅度扩产,价格依然高企与供不应求。我国也有一些企业从事GDL 的研发与小批量制造,但是,缺乏碳纤维材料的基础与支撑,这些企业是走不远的,希望我国碳纤维企业重视这个材料的研发,否则这个材料会成为我国燃料电池“卡脖子”环节,影响氢能源产业安全(见图31)。

高压氢气瓶:首先有别于其他气瓶,燃料电池的气瓶,要实现规模经济的成本。美国能源部的技术路线图:碳纤维生产成本需要从现在的15 美元/(kW·h),降低到8 美元/(kW·h),大约需要实现T700 或以上的性能,价格大约为12.6 美元/公斤(目前这个档次的纤维国际价格是18~22 美元/公斤)。这对现有的碳纤维产业创新能力,会形成巨大的挑战。

从碳纤维生产线到最终的注塑零件,中间环节太多,层层加码,导致最终用户的使用成本太高

7.6 混配模成型应用市场

混配模成型(Molding& compound)严格讲,不是一个应用市场,而是对工艺的描述,但由于这些工艺横跨的应用领域多,所以,把它归类成一个应用,便于说明。混配(compound)是指非连续碳纤维增强塑料,主要包括短切增强和LFT。玻纤D-LFT 在汽车领域的广泛应用证明了这种复合材料形态的优势。模成型(Molding)主要是指片状模塑料Sheet Molding Compound-SMC,团状模塑料Bulk Molding Compound-BMC。由于回收碳纤维的加入,让这些非连续形态的,非连续形态加连续形态的混合结构,展现出一定的发展空间(见图32)。

从事短切碳纤维增强塑料的,通常是改性塑料企业,比如SABI、RTP、POLYONE、COMPTEX、POLYNT、广东金发科技等。他们通常是从碳纤维企业采购短切碳纤维,采用双螺杆混配造粒,然后再销售给应用单位做注塑成型。这其中有较多的问题:首要就是一个界面问题,碳纤维生产厂家通常是将B 等品,通过二次上浆,加工成短切纤维,原始的环氧浆料通常还包裹在二次浆料之内,在后续的高温工艺中,环氧浆料会分解,对产品构成界面缺陷。另外一个重要问题是从碳纤维生产线到最终的注塑零件,中间环节太多,层层加码,导致最终用户的使用成本太高,这些都局限了短切碳纤维更广阔的应用空间,如对这个产业及生态链一定程度的重整,可以迅速扩大应用面及用量。

7.7 建筑应用市场

本领域指的是广泛意义的建筑,不仅包括通常意义的建筑,也包括了建筑机械、桥梁、隧道及工业管道等,复合材料的应用主要有如下几个领域:建筑桥梁的补强;艺术型建筑的主体结构;建筑机械;桥梁;抗震防震建筑;管道补强。

上述应用市场中,有80%~90%的碳纤维用于建筑桥梁的补强。早期的加固用碳纤维产品完全依赖于从以日本东丽为代表的发达国家的厂商进口,直至21世纪初随着我国工业化进程发展,逐渐出现国产碳纤维布、碳纤维板等加固材料。现阶段基础设施加固材料领域除福瑞斯、西卡、东丽等国外品牌,以上海悍马为代表的国产品牌正在快速崛起并逐步被国内外市场广泛认可,这些行业优质企业的崛起,也对曾经混乱的国内市场做了一场洗牌,“鱼龙混杂”的状况有了根本性的改变,市场集中度加强,更利于这个行业的持续健康发展(见图33)。

图31 压力容器碳纤维需求—趋势(吨)

图32 混配模成型碳纤维需求—趋势(吨)

7.8 碳碳复材应用市场

2019年,碳纤维在碳碳复材领域平稳增长(见图34),主要应用于刹车盘市场,国际的主要企业是:法国的Messier-Bugatti 公司,美国的Honeywell 公司、B.F.Goodrich 公司、Goodyer 公司和英国的Dunlop 公司。中国的飞机刹车盘企业主要有中航飞机股份有限公司西安制动分公司、博云新材、西安超码等。航天部件的主要生产企业是国内航天的相关院所,碳碳复合材料以其优异的性能成为大型固体火箭喉衬、发动机的喷管、扩散段,端头帽等的首选材料;热场部件的国际主要生产企业是德国的西格里公司,日本的东海碳素公司等;国内从事碳碳复合热场材料的企业包括西安超码、航天睿特、博云新材、中南大学、南方搏云等。预制体是碳碳复材的重要材料,国内的主要生产企业是:中材科技南京玻璃纤维研究院、江苏天鸟高新技术有限公司、天津工业大学复合材料研究所、江苏飞舟高新科技材料有限公司。

上述市场中,最大的热点是热场部件的高速增长,据国内预制体龙头企业江苏天鸟高新技术股份有限公司总经理缪云良介绍,国内市场这一领域2019年增长了25%。

7.9 电子电气应用市场

2019年,电子电气市场平稳增长(见图35)。

首先是功能性应用领域:短切碳纤维增强塑料具有防静电、电磁屏蔽等功能,在复印机、打印机、数码相机、数据传输电缆接头等领域早已经有成熟应用,对比其他的如炭黑、金属等类似材料,碳纤维增强塑料的成本降低,会在这一市场实现稳定扩展。

图33 建筑碳纤维需求—趋势(吨)

力学增强方面:主要的产品形态有长碳纤维增强塑料(LFT)和连续碳纤维增强材料。LFT 其实是一个介于短切与连续之间、兼顾了成本与性能的一个很有前景的产品形态。而热塑界面临的问题则在如何在塑料中保持较长的长度及均匀分散,这些技术障碍阻碍了这一产品更广阔的应用。连续碳纤维增强材料,主要是用于轻薄笔记本的壳体,其中有经典工艺的热固壳体,也有热塑壳体。

2019年,电子电气领域对碳纤维需求的重大增长是:液晶平板显示器生产过程的机器人的轻量化。大面积平板玻璃在生产线的转运及储存一直采用碳纤维牙叉,这是高模量沥青碳纤维的天下,其作用是防止移动平板玻璃过程中的振动。利用碳纤维复材的轻质高强,可以更好地保证平板玻璃搬运得平顺。

5G 基站对材料的需求也是行业的热点,对于碳纤维材料,除了有特殊轻质高强要求的通讯塔建设和局部的需要电磁屏蔽的部件对碳纤维复合材料有需求可能,还未现其他产业机遇。

7.10 船舶应用市场

目前,船舶领域对碳纤维的需求主要是:竞赛类船舶、超豪华游艇、高速客船及军事用途的船舶。多年来,除了竞赛类船舶,不断追求复合材料新工艺及新技术,其他船舶的发展缺乏热点。

图34 碳碳复材碳纤维需求—趋势(吨)

图35 电子电气碳纤维需求—趋势(吨)

人类在探索海洋资源时,有一个从近海到深海到超深海的过程,比如海上石油的开采,近海还可以采用陆上固定井的思维,到深海及超深海,就不得不发明各类特殊的船舶,以获得更好的经济性。同时,深海的特点,对传统陆上采用的金属材料会有很大的挑战,这就为碳纤维复合材料提供了巨大的机遇(见图36)。

除了海洋石油,近几年,海上风电蓬勃发展,尽管目前主要在近海的浅水,借用陆上风电的思路,做固定塔筒,但随着近海资源的消耗,或者技术的变革,漂浮式风电一定会成为必然。漂浮式风电与漂浮式石油平台还有一定的区别,这就需要船舶系统开发新型的风电漂浮平台,如何固定这些平台,可能会为碳纤维复合材料带来新的应用机遇。

7.11 电缆芯应用市场

2019年,此领域全球需求是1100吨(见图37)。

2019年,美国CTC 公司授权了巴基斯坦的特许制造商,继续扩大其市场应用。据CTC 网站消息,到2019年,他们总共在全球建设了750 个ACCC 导线项目,总共完成的电缆里程接近10万公里。2020年初,该公司宣布ACCC InfoCore™系统和首次商业部署,该系统可快速、准确地确保ACCC®Conductor的正确安装。

国内电缆芯方面,2019年国家电网的一条电缆发生断裂事件后,整个国家电网的建设计划暂停,这对行业产生了一些不良影响,2020年有望恢复重新建设。中复集团前董事长张定金表示,针对电缆芯品质问题,中复集团采取了两个创新工作,一是在电缆芯预埋光纤,可以实时监控电缆芯的品质情况,二是将CTC 推崇的大直径、单根芯材,变成多根、小直径芯材的组合体,这样可以增强于性,同时减少可能破化的扩展,组合体依然可以保持设计强度,正常服役。他们正在验证上述的技术创新,一旦达成,将促进中国电缆芯市场的发展。另外,同样的思路,也将为碳纤维桥梁电缆提供新的机会。

7.12 其他应用市场

轨道交通

这几年,我国利用碳纤维复合材料对轨道交通做轻量化的研发工作进展很快并卓有成效。在德国举行的柏林国际轨道交通技术展(InnoTrans 2018)上,中国中车正式发布新一代碳纤维地铁车辆“CETROVO”,同期,中车长春轨道客车研制的复合材料轻轨车——武汉东湖“光谷量子号”在长春轨道交通展上首次向公众展出。2019年年底,新一代碳纤维地铁在广州试跑。中车青岛四方与国内多家碳纤维复合材料企业合作,共同开发车头罩,设备舱裙板等构件。轨道交通,尤其是高铁的工况是非常复杂的,所以,需要长时间积累相关的数据与经验。短期内,碳纤维的需求很难产生较大增量。这是一个具有中国特色、重大意义的碳纤维复合材料产业链及生态,社会各界应充分重视这个应用生态的开拓,长期坚持必有巨大回报。

碳纤维功能材料

如上面所提及的燃料电池的气态扩散层(GDL),碳纤维的功能性应用将会有巨大的发展,尤其在储能电池领域,碳毡(石墨毡)作为液流电池的电极材料,已经在广泛使用;在碳毡的基础上生长碳纳米管,替代铅酸电池的铅板电极,此应用正在快步工业化与商业化;锂离子电池中,已经有很好的多微孔碳纤维材料的实验室产品,可以提升锂离子电池的能量密度。

8 观察与思考

8.1 对中国碳纤维产业发展的基本看法

8.1.1 “小丝束”与“大丝束”并非技术上的高低,而是商业驱动的不同品种

制备小丝束与大丝束的技术有较大的不同:从我国企业从事小丝束的研发过程看,3K 是最容易的,到6K 和12K 难度就增加了很多。而48K 或以上的大丝束甚至巨丝束,无论是聚合纺丝,还是氧化碳化,主要由于高通量,就带来很多复杂的技术与工程问题。企业选择大丝束品种重要的目标是追求低成本和大规模工业应用,这仅仅是一种商业的考虑,与技术高低没有任何关系。这个道理,就如同汽车行业的法拉利与大众,是各具商业优势的不同产品而已,不存在高低之分。

图36 船舶碳纤维需求—趋势(吨)

图37 电缆芯碳纤维需求—趋势(吨)

数十年来,我国碳纤维跟随日本企业(尤其东丽)的技术路线,在小丝束制备上取得了较大的成效。然而对于大丝束的制备,在总体系统技术层面,我国基本上还是“门外汉”,在装备及工程方面缺乏经验。而市场的需求是巨大的,我们应奋力发展大丝束制备系统技术。

对于航空航天市场,性能是首要因素;对于大多数碳纤维传统民用市场(包括民用航空航天),性价比成为首要因素;而对于具有大规模需求的潜力市场,比如风电、汽车、轨道交通,价格是首要因素。这三类应用代表三种商业驱动模式,一定会催生出各具商业价值的碳纤维品种。只有我们的碳纤维产业能分别满足上述三类市场的需求,形成各自规则的商业生态,我们才能走出“千军万马过独木桥”“小、散、乱”,貌似产能过剩的被动局面。中国的碳纤维企业的发展,一定要克服“抄作业”的毛病,看到某家的某个产品效益好,就一窝蜂地模仿抄袭,只有形成自己独特的模式与效益,行业共荣,才是正道。

8.1.2 低成本技术是一个系统工程

碳纤维复合材料的低成本技术系统,主要包括:A.新型碳纤维前驱体化合物的开发;B.碳化结构形成机理及制备技术;C.改良的制备技术;D.装备工程及工艺技术;E.复合材料制造工艺及应用技术。

A.新型碳纤维前驱体化合物的开发:日本NEDO 在聚丙烯腈聚合时完成了热稳定化,原丝生产线出来的纤维是预氧丝,原料的替代方面,主要思路有沥青、聚烯烃及木质素等,目前并未有重大突破。

B.碳化结构形成机理及制备技术:从丙烯腈到碳纤维的高效制备是当前的核心技术,目前的制备技术的能耗与排放巨大,基本是“杀敌一千,自损八百”的水平。这就隐含着巨大的技术进步空间。

C.改良的制备技术:主要是指提“束”(大丝束)与提“速”(高速)。这些手段的用意是:提高生产线的通量(产能)来摊薄成本。这其中隐藏着一个重大的设定:投入及增产的边际效益问题,等投入大于或等于增产效益时,这类改良技术就会停止,比如4 米以上的宽幅碳化线的增产边际效益如何?还有待验证。

D.装备、工程及工艺技术:比如适应于接丝与连续生产的原丝包装,保证更长运行时间的排废技术,装备厂房公用工程的折旧成本,整线的节能耗降成本,工程建设周期成本,工艺、操作及管理成本,产业链集成成本等。这些工程技术对低成本的贡献巨大。

E.复合材料制造工艺及应用技术:1996年美国先进民用飞机新材料专业委员会编制的《下一代民用运输机用的新材料》中提到“材料成本实际上仅占复合材料构件总成本的8%~10%,开发下一代民用运输机工艺的一个基本准则是低成本制造的可能性。未来的发展趋势是不断开发低成本的制造工艺”。复合材料制造工艺的低成本化,应用技术的低成本化,是碳纤维复合材料扩大应用不可或缺的重要环节。

从上面的低成本技术系统中,可以发现:A 与B 无疑是底层技术,这是从根本上解决低成本的问题;而C中的“提束提速”是基于现有的底层技术上的改良选项;D 装备、工程及工艺技术是产业的保障,E 复合材料制造工艺及应用技术让上述A-D 的努力转化为效益。

8.1.3 低成本技术是大小丝束共同需要的基础技术

“低成本技术是高技术”,低成本技术不是“粗制滥造”,人类的任何科技产品,尤其是新材料,在其发展过程之中,通常会经历一场深刻的“低成本技术革命”的洗礼,之后方能广泛地造福人类。低成本技术体系与生产要素价格的高低没有关系,是一个纯粹的技术行为;它是针对纤维制备过程中所有的成本要素的降低,这个降低过程并不是以牺牲性能与品质为代价的,而是通过技术手段的增效降本;低成本技术本质上是人类对碳纤维制备的科学机理的更深刻认识,用更高效节能的方式实现同样或更高的目标,本身就是科技进步的重要标志。日本东丽在本土工厂的所有生产要素的成本均高于中国,尤其是人工,但东丽的制备成本相对国内是有优势的,其核心就在于其领先全球的“低成本技术”。

8.1.4 低成本与高性能并非矛盾对立,协调统一是产业进步的重大方向

当前,军品的超高价格只是短期的、不可持续的。国际上的军品企业如波音公司,不仅是民用飞机巨头,也承担了美国大量军机的生产,对于同一款碳纤维,不可能在同一家公司卖出天壤之别的价格。超高价格的碳纤维解决了“从无到有”的阶段性问题,但如果我们的先进武器远比美国的贵,这将对持续发展形成重大障碍,对于航空航天(无论军民),美国政府也多次提出“低成本”要求与战略。

目前,国际上的干喷湿法的速度已经高达600~700 米/分,国内也达到了500 米/分,速度地提升会带来成本的降低,并不影响纤维的高性能;同理,对于湿纺工艺,东丽公司对ZOLTEK 的原丝生产线提速一倍,国内的一些企业可以实现250~300 米/分的速度,对碳纤维的性能无不良影响,反而促进了性能的提升,速度本身不是性能与质量的负面因素,因为提速而带来的现有装置与技术的不匹配,才是真实的负面因素。

8.1.5 催生低成本碳纤维的应用市场已经具备,这是中国赶超的良机

中国的碳纤维市场有三大类:

一是航空航天市场(规模估计在每年1400 吨),目前国内外大约有6~7 家碳纤维厂商服务于此,规模小,成本高。

二是体育器材等传统小丝束市场,2019年需求总量是22640 吨,进口12140 吨,国产10500 吨,其中,精功碳纤维与中复神鹰占比达80%,两家企业处于微利水平,这个分市场是全球绝大部分企业的生存空间,竞争最为激烈,其他的中国碳纤维企业均是亏损。

三是以风电叶片、轨道交通等蓬勃兴起的工业应用市场,2019年的总需求量为13800 吨,进口12800 吨,国产1000 吨。这个领域的国际竞争对手是卓尔泰克、西格里,以及台塑和DOWAKSA。

如果用现有的国内技术去竞争第二个市场,结果必然是惨烈的。第三个市场,国际上均对这个工业应用领域十分看好。其中,不仅有“饥渴需求”,更具有“暴涨”的潜能,是一个可以快速培养国际碳纤维巨头的潜力市场。到目前为止,中国只有精功碳纤维在此有涉足,国际竞争优势还未形成。

8.1.6 低成本技术碳纤维企业可能会对小丝束传统市场重新洗牌

民用小丝束的国际市场售价基本在15~24 美元/公斤,近几年,大丝束的市场售价在13~14 美元/公斤。随着低成本创新技术的发展,大丝束售价有望达到10~12 美元/公斤,如果用10美元的能力去争抢15~24 美元的市场,一定会引发市场洗牌。

东丽正是采取了这一策略,他们在收购了卓尔泰克低成本大丝束技术之后,推出了Z600,就是用来清理上述第二市场的追兵,阻击不断蚕食T700市场的竞争对手。精功碳纤维也是采用了类似大丝束的思路来争夺小丝束市场,2019年成果斐然。

8.1.7 国际上大丝束的高性能化有望被航空航天广泛采用

拉伸性能接近T700 的碳纤维定义为高性能,目前,全球的高性能大丝束纤维牌号如表2。

腈纶稍作改造,可以作为大丝束原丝,如同卓尔泰克的做法,这类碳纤维实践证明是可以被工业广泛应用的,可称之为“腈纶基因”思路。世界还有一种存在,就是“原丝基因”的大丝束思路,采用原丝的精细化原则去建设,三菱与西格里就是这个做法,这个思路之下,高性能化是必然发展结果。

近几年,中国的薄型预浸料技术发展迅猛,30~50GSM 预浸料价格走低。48K 以上大丝束做成绝大部分应用需要的克重预浸料并非难事。德国西格里的大丝束预浸料已经开始在空客350 上使用。可以预测:高性能大丝束会大举入局航空航天市场,这对于要求成本的商用飞机、通用飞机及无人机而言,无疑是个喜讯。

8.2 中国碳纤维战略发展思考

8.2.1 碳纤维在整个产业链生态的战略地位需高度重视

碳纤维复合材料是一个产业链生态,主要包括原材料(碳纤维与各类树脂),中间制品或复合材料,复合材料结构及应用,其中的战略重心是碳纤维,它是从源头决定了后续的一切。或者说,任何没有碳纤维支撑的复合材料与应用均不可能成大气候。这个结论有两层含义:第一层含义是碳纤维企业会吞噬下游、兼顾大量的中间制品与复合材料,缩短产业链,直接到应用,大量投资中间制品或复合材料的企业需要考虑这个趋势;第二层含义是因为碳纤维制备技术的复杂性与投资规模庞大,目前碳纤维企业可能有求于市场与应用,但未来他们将成为整个产业链及应用的游戏规则制定者。用户并非永远是上帝,其中的道理类似于芯片对于电子行业的战略意义。

8.2.2 中国碳纤维产业的主要问题

中国碳纤维产业解决了“从无到有”,但普遍存在工业规模生产条件下性能品质稳定性差的问题,成本高于国际水平。“从有到优”的具体衡量标准是什么?是形成国际竞争优势,可以步入世界强手之列,其中的具体路径是“稳质降本”。

8.2.3 中国碳纤维产业发展战略三步走

综合考虑全球的产业链生态格局,我国碳纤维产业现阶段的主要课题是“降本增效”,提升国际竞争优势。十多年来,我国碳纤维产业在提升性能方面,取得了巨大进步,今后几年的重点发展是“降本”。基于这个认知,关于中国碳纤维的总体发展战略,我们建议采用“三步走”思路与步骤:第一步是低成本大丝束扩市场,第二步是低成本高性能小丝束强能力,第三步是形成低成本高性能大丝束新特色。

低成本大丝束扩市场:构建一个有国际竞争优势的制备技术平台,切入高增长工业应用碳纤维市场。纤维性能在T300 上下,根据不同的应用量身定制。这个产品线可以进一步发展“巨丝束”(100K 以上),进一步降低成本,扩大工业应用需求。

低成本高性能小丝束强能力:借鉴大丝束建立的低成本工程与工业体系,小丝束可以对自身的技术做一个有效的提升,以获得国际竞争优势,深度参与市场竞争,提升市场集中度。

低成本高性能大丝束新特色:借鉴小丝束的高性能传统优势,大丝束企业可先发展高强品种,强度超过4.9GPa,进入传统碳纤维经典市场,抓住氢气瓶市场的巨大潜在需求;推进高强中模品种,对标T800 或T1100G(增加拉压比平衡与高韧),以性价比优势进入航空航天军工应用,实现高水平的军民融合。

8.3 碳纤维产业发展的建议

8.3.1 国家碳纤维科技发展战略急需前瞻布局下一代碳纤维技术

国内碳纤维行业曾经有一种说法,该领域已无科学问题,只有工程问题。然而同期,日本政府正在组织研发“新一代碳纤维技术”,旨在构建10年后产业的新技术体系,这个新一代技术的核心就是“低成本系统技术”。多年来,国内一些碳纤维企业的科技发展思路是沿着东丽的T300、T700、T800、T1000、M40、M55、M60J 的产品系列去规划的,然而这些产品,东丽在1990年前就已经实现了产业化。如果我们的国家科技发展战略依然去尾随一个企业的40年前的产品发展路径,这显然是不合时宜的。我国碳纤维的科技战略急需从表面现象转移到底层技术层面。

碳纤维始终有两大类永恒的科学问题,第一类是新型碳纤维前驱体化合物的开发,第二类是碳化结构形成机理及制备技术。经过60年时间发展,碳纤维制备成为一个不折不扣的高耗能、高排放产业,碳纤维的制备成本远远高于其他成熟材料,这难道就是碳纤维的必然吗?当然不是,仅仅从目前知晓的化学反应的计算结果来看,也不应该是如此高耗能的;从PAN 基的替代品就可以清楚地看到,通过提升生产效率能够实现低排放。人类距离掌握碳纤维的本质,还有相当长的距离。碳纤维可以从节能减排的总体目标去研究,列出一系列重大基础研究课题。业界需要集中力量解决“卡脖子”问题,更需要气闲神定地坚守在基础研究领域,再加上国家制定长期有效的科技政策,这才能为世界碳纤维工业文明奉献中国要素。

近20年中国碳纤维高歌猛进的产业发展以及对科学问题的盲目轻视,已经裹挟了大量的科技人员,完全投身于并不见长的工程与产业建设,碳纤维基础科学研究能力正在退步与退化。如此形势之下,产业的自主创新与持续发展难以为继。所以,业界需要重新凝练基础科学问题,重新出发。

2019年,一些地方与企业在筹办“碳纤维复合材料国家创新中心”,对于这个国家级别、全行业的创新中心,国家的初衷是希望研究行业的共性科学技术及前沿课题,并为全行业的发展提供坚实的科学技术支撑。所以,组织形式上应覆盖产业链生态绝大多数优质科技单位,鼓励有实力、有国家责任的大型企业牵头并多作贡献;在投资结构上,建议用科技经费投入,非盈利模式;决策机制上,以科技问题为主导的理事会(聚集全国行业科技精英)决策机制。

8.3.2 国家产业发展规划要重视碳纤维装备的“正向设计”工作的推进

碳纤维产业长期处于核心装备引进的模式中,经过十多年的产业实践,碳纤维企业发现:国外的标准设备在工艺适配性方面有较多的不足,更为重要的是,这些设备较难满足企业自身的工艺创新需求。从世界领先的碳纤维企业的经验看,他们更多地是采用自主设计装备、委托加工,或者购买市场标准设备、自行改造的模式。依靠引进是不可能构建自身的核心技术的。

两三年前,国际环境有所变化,国际上对碳纤维核心技术装备出口中国有收紧的趋势,碳纤维复合材料产业的核心装备也不例外,国家工信部推出的“重大短板装备专项工程”提出:“要把握大势,深刻认识促进重大短板装备创新突破的重要意义,把重大短板装备发展摆在重中之重的位置来抓,要凝心聚力,加强顶层设计,完善协同机制,切实推动新时代重大短板装备取得突破性进展”。这样的远见卓识值得碳纤维行业深思。

解决碳纤维的核心装备,笔者不赞成“装备国产化”的提法与思路,这其中隐含了“抄作业”的意味。“照猫画虎”可能在简单制造业有用,对于复杂技术产业如碳纤维行业,远远不能解决问题,更难于匹配用户的工艺创新。所以,应该鼓励“正向设计”的思维,充分借鉴世界同行装备的经验基础之上,根据原理、工艺、操作维护、工程等问题,“正向设计”更有价值的装备。只要坚持走在“正向设计”的路上,创新成果产生是必然。

8.3.3 中国碳纤维产业创造自身的应用生态环境

所有碳纤维人都非常羡慕波音、空客对高性能纤维庞大的用量,都羡慕维斯塔斯对碳纤维巨大的用量,中国碳纤维业界都希望能有自己的生态环境。上海市科委一位领导曾表达过一个观点:一家企业的事自己解决,两家企业的事就用合同解决,3 家以上的事或行业共性的问题,就需要社会或政府来协调解决。而碳纤维应用生态的建设,涉及多家企业共同的长远利益,因为缺乏眼前利益的驱动,市场机制就很难发挥作用,这就是政府可以高瞻远瞩及大有可为的领域。

我国碳纤维生态环境的建设非常有潜力

新材料的采用是实现产业升级换代的重要途径。西方发达国家在不少领域,由于市场的不足,缺乏创新动力。比如:大型桥梁、建筑与岛礁建筑结构;高铁为代表的轨道交通;大直径海上风电;陆上与海上油田开采设备;以燃料电池为首的新能源汽车等领域。中国依然蓬勃发展的特色产业需要新材料去实现升级换代。

全寿命周期轻量化价值的研究是应用的决策基础

对于任何大规模碳纤维的应用前景,如果没有较好的轻量化价值的支撑,均会落空。很多应用的轻量化价值是变化的曲线,比如汽车节能减排经济价值的评估。碳纤维产业依然处于婴儿期,本身也有巨大的发展空间,尤其是针对工业规模应用的制备技术方面。轻量化价值的上升与碳纤维成本的降低曲线有交点,这个应用才有采用碳纤维的可能。业界整个社会要抑制“跟风口追热点”的浮躁冲动,平心静气地思考与分析是机遇还是陷阱。前几年,由于宝马公司的碳纤维汽车,引发了国内的科研热潮,其中冷静的声音完全被狂热给淹没了。现在相关的项目,基本是萧条的状况。业界需要认真反思,避免重蹈覆辙。

碳纤维与应用在互动中实现成长与发展

不同于传统的成熟材料的合作模式,碳纤维材料与其应用企业有一个成长与发展的过程,双方均应以动态的、发展的眼光来看待这个合作,要在合作过程中促进各自的成长与发展。这是国际上创新的基本规律。等待碳纤维成熟后再去应用是错误的思维,在应用中去促进碳纤维的成熟才是正道。“跟风口追热点”的另一面,就是“等待摘果子”。这是国内曾经的“后发优势”与成功经验,但西方的发明与创造已跟不上我们“摘果子”的速度了,好不容易有几个“果子”,还高悬树尖摘不到,唯有自己种下种子才能摘取果实。今天种下一粒种子明天就硕果累累吗?看到一颗小树苗没有效益,能立即砍掉吗?在对一些机遇的冷静思考与分析之后,要坚定地走下去,应用企业与碳纤维及复合材料企业,需要共同将这颗小树苗培养成参天大树。

8.4 新冠肺炎疫情对碳纤维产业发展的影响

新冠肺炎疫情正在沉重打击全球经济,2020年全球经济大衰退已经是定局,衰退的程度很可能是史无前例。几乎所有产业都会被不同程度地殃及,包括碳纤维复合材料产业。

从碳纤维复合材料应用端来看,新冠肺炎疫情以来不断有坏消息传来:波音关闭西雅图工厂,空客主力机型A320 产能降低2/3;众多汽车总装厂停摆;风电巨头纷纷关闭一些工厂;体育器材的海外订单取消……这些应用端的急剧缩小,已经让碳纤维复合材料产业感受到寒意,今后几个月这股严寒会继续加深。

疫情无论持续多久,终究会结束。此后业界很可能会发现:曾经熟悉与习惯的全球化已经悄然变质。在之前的全球化中,只要有比较优势(国际竞争力),产品就可以畅销世界。然而,比较优势并非国际经济中唯一发挥作用的铁律,当国际关系变得更加复杂之后,安全问题可能会成为国际经济格局的首要因素,国家及产业安全的意义显然大于效益。

2019年我国碳纤维应用量为37840 吨,完全在国内形成复合材料,并在国内应用的大约有20000 吨。其他的均为国际产业链配套,或成品销往海外市场,其中国际产业链配套的典型就是风电碳梁,基本两头在外。我国碳纤维及复合材料的出口能力还非常弱小,2019 出口大约2000 多吨,多为来料或进料加工。37840 吨的市场需求中,进口有25840 吨,国产有12000 吨。所以,总体上可以判断:碳纤维产业是一半依靠海外,一半靠自己。

碳纤维产业的安全问题,首先从供应方面,无论是原料、技术还是装备,国内已有保障产业安全的基础与条件,还需统筹布局,持续支撑,建设国家战略科技力量,形成创新联合体;从市场方面,主要的担忧是体育器材及风电叶片产业链的外移,这会使市场需求降低50% 。体育器材国内市场有巨大潜力,有待于“先进复合材料体育器材强国计划”的落实,协助大批的体育器材企业形成内外兼顾的营业模式;我国的风电叶片从生产到市场,占据全球半壁江山,完全可以形成自己的强大的产业生态链。所以,总体上,碳纤维产业的安全保障有一定的基础,只要政策适当,产业就有巨大的发展空间。

今后3~5年,是中国碳纤维产业的大发展时期。世界大国对该产业从来都是持有“国家及产业安全”的考量。从产业效益角度来看,我们应认真打造自主控制的产业链及生态。另外,产业的“国际比较优势”依然严重欠缺,需要业界苦练内功,提高自身能力,无论世界风云变幻,依然对碳纤维复合材料产业充满信心。