中承式钢管混凝土系杆拱拱座预应力施工技术研究

章进

摘 要 本文结合引江济淮合肥市政铭传路桥项目实例,研究了如何准确定位拱座预应力筋、控制预应力损失及拱脚快速就位,并总结了施工中的技术控制要点,以期为同类型桥梁后续施工时在改进施工工艺、提高施工质量、安全性及经济效益方面提供参考。

关键词 拱座;预应力;施工;技术研究

近年来随着国内城市的快速发展,城市面积不断外扩,大跨径桥梁越来越多的在城市建设中出现。其中钢管混凝土系杆拱桥因其受力特点好、造型美观、梁体薄桥下可利用空间大、造价经济等特点,在跨河、跨路等大跨度桥梁中得到了广泛应用。本文以引江济淮合肥铭传路桥项目为背景,研究了拱座预应力筋精确定位施工方法,解决了拱座、钢管预埋拱预应力筋精确定位安装问题,很大程度提高了施工效率、降低了施工过程中安全风险。

1工程概况

本桥梁位于安徽省合肥市,主桥跨越引江济淮运河,采用中承式钢管混凝土系杆拱,孔跨布置为(50+240+50)m中承式钢管混凝土拱桥。主桥中跨跨度240m,矢高48m,矢跨比1/5,主跨拱轴线采用悬链线m=1.5,边跨拱轴线采用二次抛物线;主拱拱肋采用等高度钢管混凝土结构,边跨采用变高度钢箱结构。每幅桥2片拱肋,主跨拱肋采用钢管砼拱形空间桁架结构,上下弦管各为两根850mm圆形钢管,两根水平管间用14mm厚缀板连接,上下弦管及缀板间均灌注C50自密实补偿收缩混凝土。梁体采用钢梁,钢梁体内通长设置系杆,拱梁之间为吊杆。

拱座整体外形为不规则棱台体,为钢筋混凝土实体结构。两幅桥外侧拱座为独立结构,两幅桥内侧两个拱座合二为一,共同受力。拱座最大高度为11.015m、宽11.4m,长14m,采用C50混凝土。拱座与钢拱肋交界面上為预埋60mm厚承压板传递压应力,拱脚沿拱肋轴线环向满布φ32的竖向预应力筋,下端固定于拱座内,上端锚固于钢拱肋承压钢板上,以有效传递拉应力[1]。

2预应力筋定位工艺综述

2.1 控制要点

本桥为中承式钢管混凝土系杆拱桥,上部吊杆将梁体自重及荷载传至钢拱肋,钢拱肋将应力传递至拱座,所以本桥应力最集中受力最大结构即为拱座。拱座施工质量的好坏关系着整座桥梁,而拱座施工的最关键因素即为环布在拱座面的预应力施工。

而拱座预应力钢筋施工的难点在于,如何将单侧42根预应力钢筋准确预埋在拱座及钢混结合段中,以便后期能精准穿入钢拱肋承压钢板的预留孔中,且保证线型顺直,后期张拉时无弯折、无阻碍,确保张拉力达到设计值。

主拱方向与拱座相接的为ZGH0,ZGH0为钢拱肋与混凝土拱座结合段,ZG0钢管拱拱脚预埋段。单个拱座沿拱肋方向环形满布42根公称直径φ32竖向预应力筋,预应力管道采用φ50铁皮波纹管,注浆孔和出气孔采用φ25铁皮管,张拉槽采用C50钢纤维砼封锚。预应力筋在浇筑拱座第二次砼前预埋,穿过ZGH0钢混结合段,在拱脚ZG0承压钢板处张拉,将拱座、混凝土主拱ZGH0、钢管主拱ZG0固结,连成整体,共同传递应力。所以主拱ZGH0、主拱ZG0的预应力筋准确安装,为全桥上部结构成功完成的基础,也是关键所在。

2.2 拱座内预应力筋安装

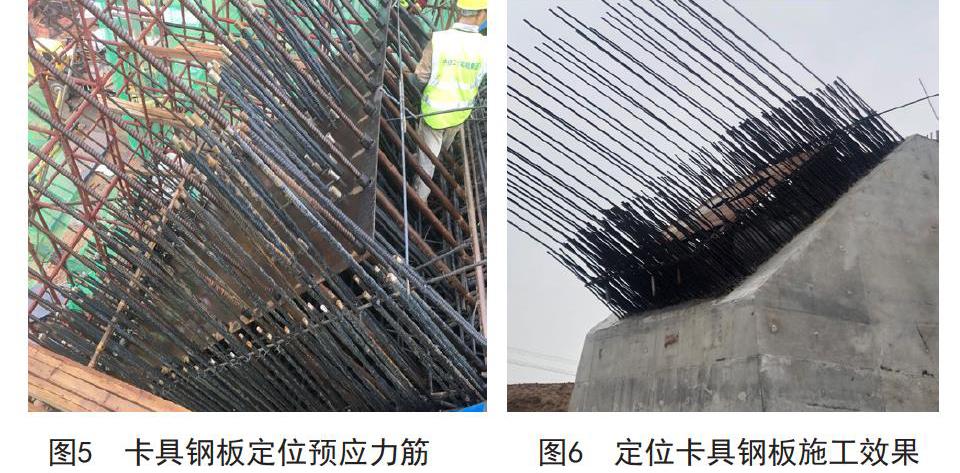

拱座内竖向预应力筋数量多、长度长,为保证施工误差在设计及规范要求范围内,预应力筋安装采用承台顶面预埋支架预埋件,安装并焊接支架,在支架顶端安装预应力筋定位卡具钢板,具体方法为:拱座内侧采用钢骨架作为定位支架,定位支架由骨架型钢、定位挡块、分担梁、横撑、预埋件等几部分组成,在9#拱座和10#拱座承台钢筋绑扎过程中将定位支架预埋件与承台钢筋焊接成一个整体,待承台浇筑完成并强度满足要求后,在预埋件上安装并焊接定位支架。

在拱座进行第二次钢筋绑扎时安装定位卡具钢板,定位卡具钢板尺寸为5.3米×2.8米,钢板厚度为1cm,钢板四周按设计图纸中预应力筋位置预留孔径为φ40孔位,钢板中间预留钢筋孔位。将定位卡具钢板精确定位并焊接在支架上,定位卡具钢板与拱座斜面平行,两者垂直距离1米,安装前后精确测量定位钢板位置和高程。定位卡具钢板安装好后,将预应力钢筋及普通钢筋穿好,然后进行拱内钢筋绑扎及冷却管安装,在拱座钢筋绑扎时将预应力钢筋、波纹管等锚具及普通钢筋定位。拱座第二次混凝土浇筑完成后,将定位卡具钢板取出,拱座拆模后,及时将主拱混凝土面进行凿毛处理,以便后浇主拱ZGH0混凝土能紧密结合,确保施工质量。主拱定位卡具钢板具体尺寸及安装位置,如下图所示。

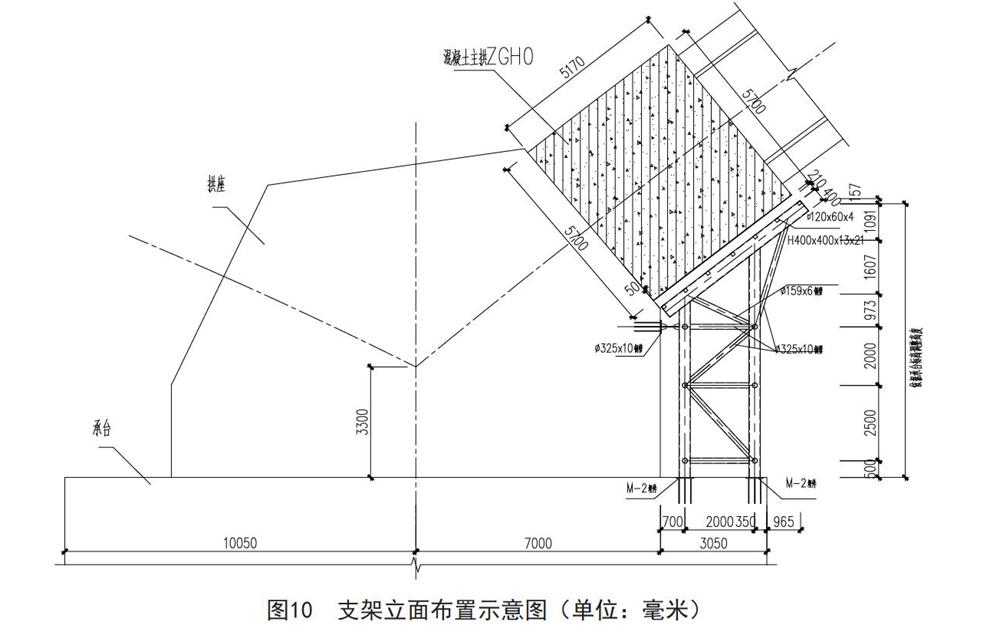

2.3 钢管主拱ZG0预应力筋安装

虽然混凝土拱ZGH0在安装完钢管拱ZG0后进行施工,但考虑到其承重支架安装空间问题,因此先安装混凝土拱ZGH0承重支架,再安装钢管拱ZG0承重支架,ZG0承重支架严格按评审后方案制作并安装,其支架体系由定位支架和承重支架组成。钢管拱ZG0采用150吨履带吊安装,安装过程中预应力钢筋需全部穿过ZG0张拉孔,为最大程度缩短作业时间,减少安全风险,提高作业效率,采用“引孔”方法,大大缩短了作业时间,具体方法为:在吊装ZG0之前,提前在42个张拉孔位置预插42根40cm长φ50普通钢管,并临时固定。吊装ZG0接近预应力筋10cm时,作业人员在确保安全前提下,逐根将钢管插入预应力钢筋,并临时固定钢管。确认42根预应力筋全部套筋钢管后,继续进行ZG0吊装,注意控制幅度,严禁摆动幅度过大,防止“脱管”,及时进行测量定位,测量数据满足要求后,与承重支架进行焊接固定[2]。

3预应力筋张拉施工方法

3.1 管道及预应力筋安装

安装完钢管拱ZG0后,进行混凝土拱ZGH0的施工,首先按评审后方案搭设施工作业平台,做好安全防护措施。ZGH0结构尺寸为5.11m(长)×3.2m(宽)×5.7m(高),倾角为38°,竖向最大厚度为7.3m。ZGH0模板体系为侧模采用大块组合定型钢模板,底模及顶模采用15mm厚竹胶板。ZGH0承重支架采用φ325x10mm钢管立柱支架,横向连接为φ159×6mm钢管杆件。支架顺桥向间距为200cm,横桥向间距105cm,横杆步距为200cm。支架顶部主肋为H400×400×13×21型钢中心间距1.05m,横向肋为100×100×5mm方钢间距80cm。首先安装底模,绑扎钢筋,安装预应力筋管道并固定,管道安装定位需测量准确,安装误差小于10mm,线型符合设计要求。管道接头采用配套孔径管道连接,连接长度30cm,连接处具备可靠的密闭性,防止混凝土浇筑时水泥浆渗入堵塞管道。安装结束后,检查密闭情况,发现空隙及时处理。

待所有钢筋、预应力管道、预应力筋安装完毕,安装两侧钢模,最后安装顶面模板,及时调整校正结构尺寸,并加固模板,浇筑C50混凝土。

3.2 预应力筋张拉

混凝土浇筑7天后,且混凝土强度及弹性模量达到设计值90%(45MPa及3.1×104MPa以上)方可开始张拉。千斤顶选用穿心式,张拉时千斤顶、预应力筋及锚具在同一轴线上,千斤顶使用前检查标定检验情况,必须与配套标定的压力表一起使用,不得随意替换。本桥张拉投入两套设备,张拉过程中记录使用次数,发现数据异常和张拉次数超过300次后需重新标定后方可使用。

拱座预应力为直线形,不考虑管道摩阻损失,预应力的平均张拉力与张拉端施加的张拉力相同。锚圈口摩阻损失系数通过试验确定,张拉控制应力为σ=0.85fpk(790MPa)。

张拉力油表读数=控制张拉力*標定方程,油表量程满足1.5~2倍,预应力筋理论伸长值:

——张拉端拉力

——预应力筋长度

——预应力筋截面面积

——预应力弹性模量

为减少锚口应力损失和应力松弛影响,张拉程序如下:张拉初始应力取=10%,张拉到10%张拉控制吨位→开始量测引伸量→→持荷5分钟→回油至张拉应力为0→→量测引伸量→锚固。

实际伸长值,按照引伸量△=/0.9-1mm记录,后张法施工张拉施工时以应力与应变双控,其中以钢筋张拉力(应力)为主,钢筋引伸量(应变)为辅。张拉时以油压表读数为主,以预应力筋的伸长值作校核,实际伸长量与理论伸长值偏差不大于±6%。张拉前在预应力筋上用红色记号笔标记,同时在应力张拉到位后也要做好标记,以利于测量和回缩监测。

预应力张拉先长后短,由内向外对称张拉的原则实施。如遇张拉顺序调整,需上报经受力复核对结构无不利影响后方可实施,主要张拉顺序如下:

3.3 孔道压浆

预应力束张拉完毕后应随即进行管道压浆,间隔时间必须控制在48小时以内。管道压浆采用真空灌浆工艺进行,管道压浆水泥浆28d强度等级不低于50MPa,其技术标准应满足《公路后张法预应力混凝土梁管道压浆技术条件》的要求。

4取得的效果

经我们采用定位卡具固定预应力筋,拆模后预应力筋位置偏差小于10mm,满足设计及规范要求,且施工方便、有效;在安装钢管拱ZG0过程中,采用普通钢管“引孔”,作业时间大大缩短,作业难度有效降低,安全风险同步降低。最终施工数据表明,所有预应力筋应力满足要求,且实际伸长量与理论伸长值偏差不大于±6%,符合设计及规范要求。

5结束语

随着我国经济的快速发展,城市建设步入快车道,钢梁桥由于其显著的优越性,成为跨河跨路设计方案之首选。本项目施工团队集思广益,在施工中采用了此种施工方法,确保了预应力施工满足规范要求,缩短了关键工序作业时间,收到了良好的经济效益和社会效果,并积累了丰富经验,可为同类型桥梁施工提供借鉴。

参考文献

[1] GB/T 20065-2016.预应力混凝土用螺纹钢筋[S].北京:中国标准出版社,2016.

[2] JTG 3362-2018.公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:中国标准出版社,2018.