高空作业平台轮胎的应用及检测

路 攀

(上海宏信设备工程有限公司,上海 201806)

0 引 言

轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品,通常安装在金属轮廓上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能,轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能,同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。

轮胎是各种车辆必不可少的载重部件之一。根据轮胎工作原理的不同,有充气轮胎和实芯轮胎之分,后者主要用于工厂、仓库、码头等领域使用的叉车、电瓶车和起重车辆。对于各种充气轮胎,虽然在承载允许范围之内具有非常好的舒适性、缓冲性和较高的行驶速度等,但在矿山、码头等特殊条件下,轮胎往往容易被刺穿而导致漏气,造成误工及财产损失,因此在一些采矿、土木建筑等场所利用橡胶实芯轮胎来代替充气轮胎[1]。实心轮胎启动阻力小,负荷量大,结构简单,维修方便,所以也广泛用于低速高负载的行走式机械。

笔者重点是通过对高空作业平台轮胎检验方法的研究,提出了基于材料物理性能、轮胎耐久性试验、行车试验综合质量判别的方法,解决了高空作业平台轮胎无专门质量检验的问题,通过综合检验判定,为轮胎选用和质量对比提供了有效的参考价值。

1 高空作业平台轮胎介绍

由于使用工况的复杂,加上移动高空作业平台(Mobile elevating work Platforms,MEWP)行驶速度通常较低,一般情况行驶速度为5~15 km/h,实心轮胎内部温升相对较低,行驶时所造热积累也较少。目前MEWP一般采用实心轮胎。

MEWP轮胎的种类主要有三种类型:①粘合式实心轮胎;②充气轮胎轮辋式实心轮胎;③充气式填充实心轮胎(聚氨酯填充)。这三种结构的实心轮胎在使用性能上各有优劣,根据它们各自的特点分别被用于不同的工作环境下。

1.1 粘结式实心轮胎

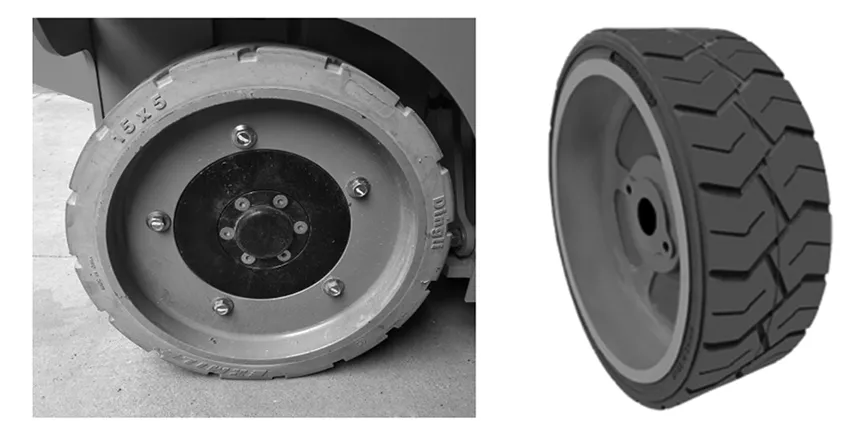

粘合式实心轮胎一般应用于剪叉式MEWP,采用高品质橡胶胎面配方,最新技术和粘合剂,确保胶料和球磨铸铁轮芯牢固粘合,提供免压装轮胎轮辋解决方案。图1为用在剪叉式高空作业平台的粘合式实心轮胎,15×5压配式实心胎;轮胎外径381mm,宽度127mm;轮芯采用球磨铸铁铸造而成。球磨铸铁的制造成本比灰铸铁高,但却有比灰铸铁高的强度和韧性。它的冲击韧性虽不及铸钢,但高于灰铸铁,可以满足一般动载荷下工作零件的要求,同时也具有较好的耐磨,耐热与耐蚀性。

粘合式实心轮胎结构目前多见于小规格的剪叉式高空作业平台使用,大尺寸规格的实心轮胎几乎不使用粘合式实心轮胎结构。

图1 压配式实心轮胎

1.2 充气式橡胶实心轮胎

充气式轮辋橡胶实心轮胎及结构示意图如图2、3所示,图3中28×9-15/7.00的含义表示为:轮胎直径28英寸,断面宽度9英寸,轮辋直径15英寸,轮辋宽度7英寸。

图2 充气式轮辋橡胶实心轮胎

图3 充气式轮辋橡胶实心轮胎结构示意图

充气式橡胶实心轮胎一般采用三段式结构设计,三种胶料分别保证了轮胎的整体性能。高刚性、高强度的基部胶及钢筋支撑,既保证了轮胎的挺性,又确保轮胎与轮辋的紧固性,根本上消除了实心轮胎的滑圈问题;高弹性的中间胶,有效地吸纳了车辆运行时产生的震动,具有舒适的驾乘性,同时避免了对车辆的损坏;加厚的胎面胶层,保证了轮胎的耐撕耐磨性能,提高了实心轮胎的使用寿命。充气式橡胶实心轮胎几乎全部是由橡胶构成。当这类轮胎产品发生深度刺扎类的机械损伤时可以在很大程度上免疫爆胎引起的事故危害。轮胎胶料以极低生热特性和极强的抗刺扎与耐切割性能,使得该轮胎即使在最为严酷的工作环境也能保持卓越的性能。

1.3 聚氨酯填充实心轮胎

如图4所示填充实心轮胎的外表是以充气轮胎作为外壳,起到骨架作用,并向其内腔填充聚氨酯或其他泡沫等材料制作而成的。具有充气胎的弹性和实心胎的免维护和安全稳定优点。

图4 聚氨酯填充轮胎

20世纪末,国外逐步使用聚氨酯填充材料填充空心橡胶轮胎的办法,生产实心轮胎。研究和生产这种材料的国外公司主要有Polycoat ProdProducts公司、Arnco 公司、Falline 公司及Firestone公司等。用聚氨酯填充材料生产的实心轮胎具有物理性能好、软硬度易调节、形变恢复快、滞后生热少及稳定性高等优点,且适用期长、生产周期短、生产效率高、生产环境好、制品缺陷少、使用寿命长,降低了生产成本[2]。

聚氨酯弹性体是一种嵌段聚合物,一般由低聚物多元醇柔性长链构成软缎,以二异氰酸酯及扩链剂构成硬段,硬段和软段交替排列,形成重复结构单元。除含有氨酯基团外,聚氨酯分子内及分子间可形成氢键,软段和硬段可形成微相区并产生微观相分离。这种分子结构,使聚氨酯弹性体成为一种性能介于一般橡胶与塑料之间的高分子合成材料,既有橡胶的高弹性,又有塑料的高硬度和高强度,耐磨性卓越(为一般橡胶的3~10倍),有“耐磨橡胶之王”的美誉,还具有良好的机械强度、耐油性、耐化学药品、耐屈挠性和优异的耐低温性能[3]。

充气轮胎内腔填充聚氨酯弹性体材料,采用半预聚物法合成,分为A,B两组分,A 组分为异氰酸酯,B组分为扩链剂。将A,B两组分按一定比例均匀混合,采用一定设备注入充气轮胎内胎中,固化即可。

2 高空作业车轮胎相关标准

MEWP轮胎并无对应的标准,一般沿用工程机械轮胎及相关标准。涉及的轮胎标准清单如表1所列。

3 轮胎生产工艺

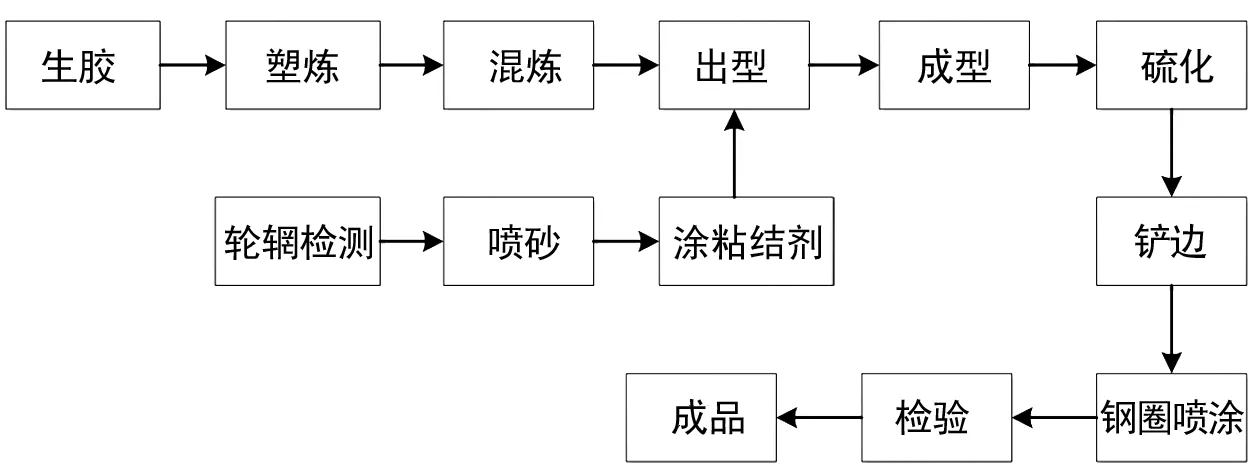

模压法是目前国内外比较常用的实芯轮胎生产方法。将“热成型法”得到的胎体胶料在压延或挤出时,卷取粘合在轮辋上,或者将挤出机直接挤出的胎体根据所需长度截取后,放入模具中,在硫化设备中硫化,具体工艺过程见图5。

表1 轮胎标准一览表

注:①SAC/TC19:全国轮胎轮辋标准化技术委员会;②SAC/TC35/SC2:全国橡胶与橡胶制品标准化技术委员会橡胶物理和化学试验方法分会。

图5 模压法实芯轮胎工艺流程图

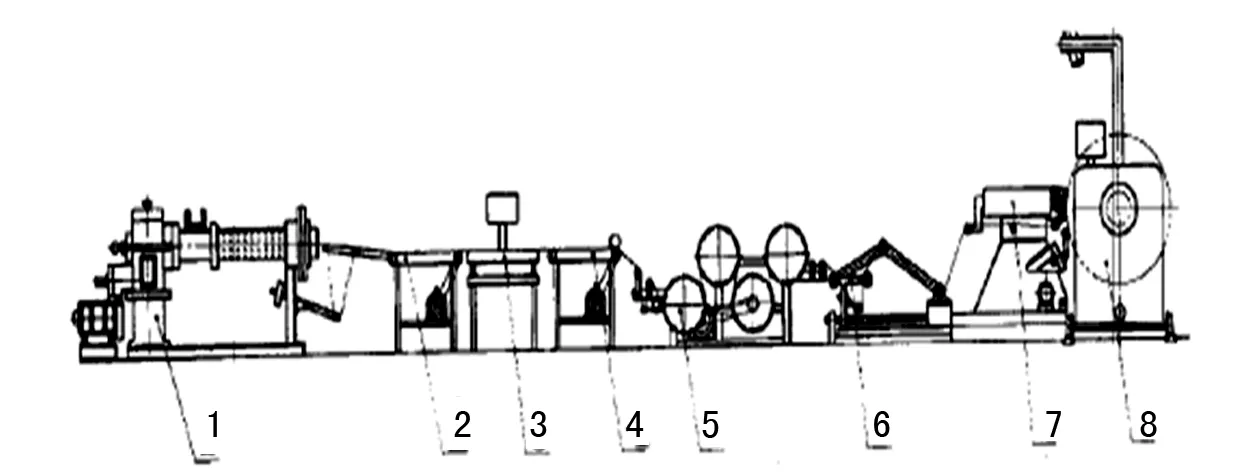

缠绕法则利用冷喂料挤出机将不同要求的胶料压出,然后通过称量装置、冷却装置确定每部分胶料的需要量,再由PLC控制的缠绕机将不同胶条缠绕在轮胎成型机头上,并用辊压装置对贴合胶带加压,得到具有一定形状和重量的实芯轮胎胎坯;最后放入硫化机模具中硫化,即成实心胎。生产线结构见图6。与模压法相比,缠绕法在成型过程中压力较大,故成型轮胎比较致密,残存空气少,外观质量较高。其工艺相对较简单,占地少,生产成本低,周期短[4]。

图6 缠绕法成型实芯轮胎生产线基本结构1.销钉机筒冷喂料挤出机 2.前接取装置 3.自动称量输送装置 4.后接取装置 5.四鼓冷却装置 6.变位供胶条架 7.缠贴机 8.实芯轮胎缠绕成型机

4 胶料材料物理性能

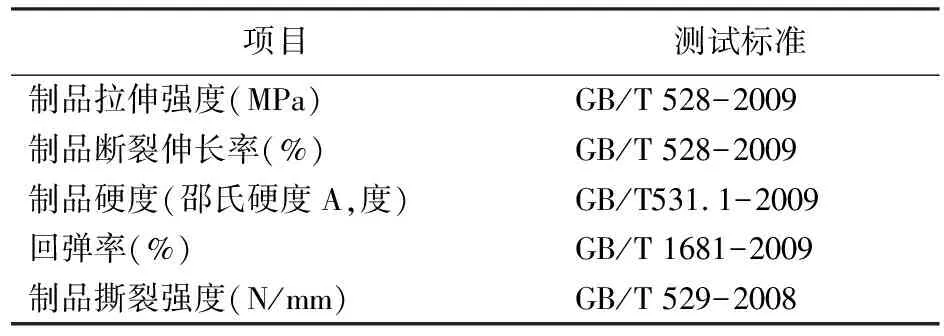

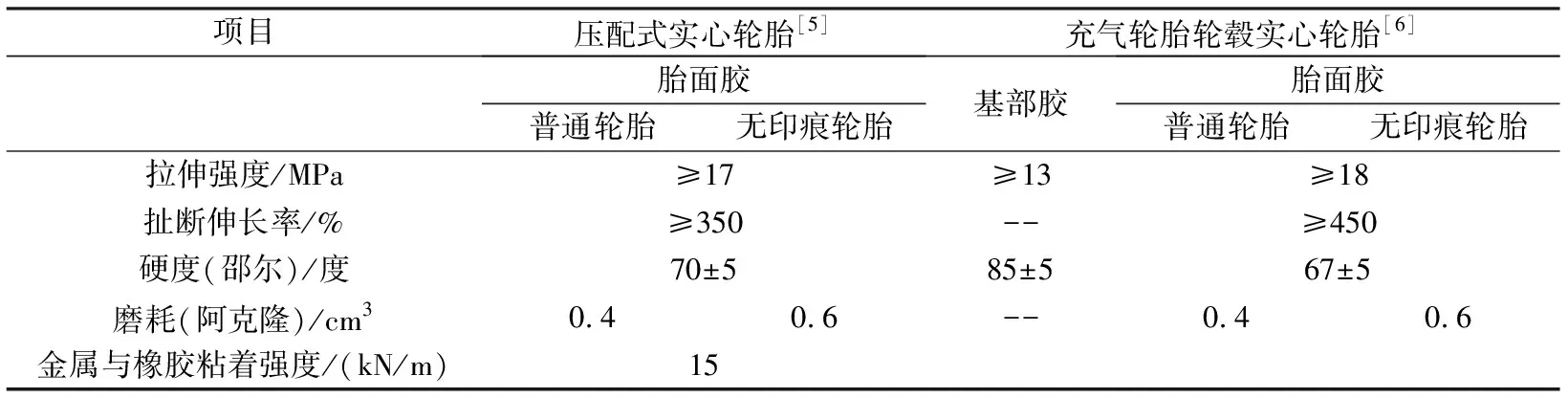

轮胎的物理性能测试方法,取样方法应按GB/T 16623附录B和GB/T 10824-2008 附录C进行。轮胎的胶料物理性能表应符合表2的规定。实芯轮胎胶料物理性能表如表3所列。

表2 胶料材料物理性能测试标准

表3 实芯轮胎胶料物理性能表

5 轮胎耐久性试验

5.1 压配式实心轮胎

①轮胎规格、尺寸、速度及负荷应符合GB/T 16622-2009的规定;②轮胎外观质量应符合HG/T 2177;③轮胎耐久性试验按GB/T 16623-2008附录C的规定进行,试验后应无分离或起鼓的现象。

5.2 充气轮毂实心轮胎

①轮胎规格、尺寸、速度与负荷应符合GB/T 10823的规定;②轮胎外观质量应符合HG/T 2177的规定;③轮胎耐久性试验按GB/T 10824-2008附录D的规定进行。

6 轮胎行车试验

试验目的:模拟轮胎在恶劣条件下的运行情况,对比验证轮胎在各类工况下运行的稳定性。

6.1 碎石子路磨耗测试

6.1.1 试验条件

①试验轮胎的外观质量符合HG/T 2177-1998、GB 9744的规定;②试验轮胎轮辋组合体在试验条件下,停放3 h以上;③碎石子路或鹅卵石路面。

6.1.2 实验步骤

①操作高空作业车于空载情况下在石子路进行2 h往返行走试验;②操作高空作业车于负载情况下在石子路进行2 h往返行走试验;③每2 h观察记录轮胎是否出现裂口、脱胶等情况。

6.2 钢板及路缘摩擦测试

6.2.1 试验条件

①试验轮胎的外观质量符合HG/T 2177-1998、GB 9744的规定;②试验轮胎轮辋组合体在试验条件下,至少停放3 h以上;③钢板高4 cm、长4 m,以满足轮胎在路缘以最大转向角行走为由;④混凝土路缘高12 cm、长4 m,以满足轮胎在路缘以最大转向角行走为由。

6.2.2 试验步骤

①操作高空作业平台使试验轮胎以最大转向角行驶、但不能爬上钢板行驶8次;②操作高空作业平台使试验轮胎以最大转向角沿路缘行驶8次;③将轮胎在车辆上使用到标准工作温度,进行外观检查。

6.3 试验结果讨论

检验轮胎在碎石子路面和钢板及路缘磨耗下,是否出现裂口,脱胶、块状脱落、表面损伤等不良,已验证轮胎在恶劣条件下的稳定性。

7 结 语

通过对轮胎材料物理性能检测,耐久性试验和行车试验等测试。对高空作业平台轮胎的选用和质量进行综合判定。这种综合检验既检测了轮胎的基础材料物理性能,又通过碎石子路、钢板和路缘磨耗模拟了轮胎恶劣工况下的磨耗。为轮胎的质量检验提供了综合判定方式。更为高空作业平台的稳定性运行提供了验证的意义。