除泡机下料扫码机构的分析与改进

刘 凯, 尹逍渊

(1.中国电子科技集团公司第二研究所, 山西 太原 030006; 2.中电科风华信息装备股份有限公司, 山西 太原 030006)

引言

随着智能手机、智能手环、电视、电脑等消费电子产品向着轻薄、便携、智能等方向快速发展,其显示屏幕也经历着“球面屏—平面屏—柔性屏”的快速演化和迭代[1]。在未来的柔性屏时代,OLED 由于具有结构简单、超轻薄、对比度高、功耗低、易实现柔性显示等优势,逐渐成为市场主流。而在OLED 面板的生产线中随时掌控生产现场工艺参数、监控设备状态以减少过程失误和提升产品的质量就显得尤为重要。计算机集成制造系统(Computer Integrated Manufacturing System,简称CIM)能够统一管理各设备的生产流程,监测产品状态,提高设备效率以达到快速量产,进而提升产能输出[2]。

当前所研究的在线式除泡机位于柔性OLED 面板背板贴附设备后,通过CIM系统实现与上下游设备的信号交互。在与下游设备进行交互时,通过在下料工位安装扫码器,读取产品柔性电路板(Flexible Printed Circuit,简称FPC)上的二维码,识别产品信息,通过CIM 系统上报,实现与下游设备产品的交接。由于现场产品FPC 的位置和大小各不相同,原有的扫码机构不能完全兼顾,且不便于换型,通过对现场扫码机构的改进,能够满足不同产品的扫码需求,缩短换型时间,从而实现了除泡机和工厂生产的智能管理。

1 除泡机设备的概述

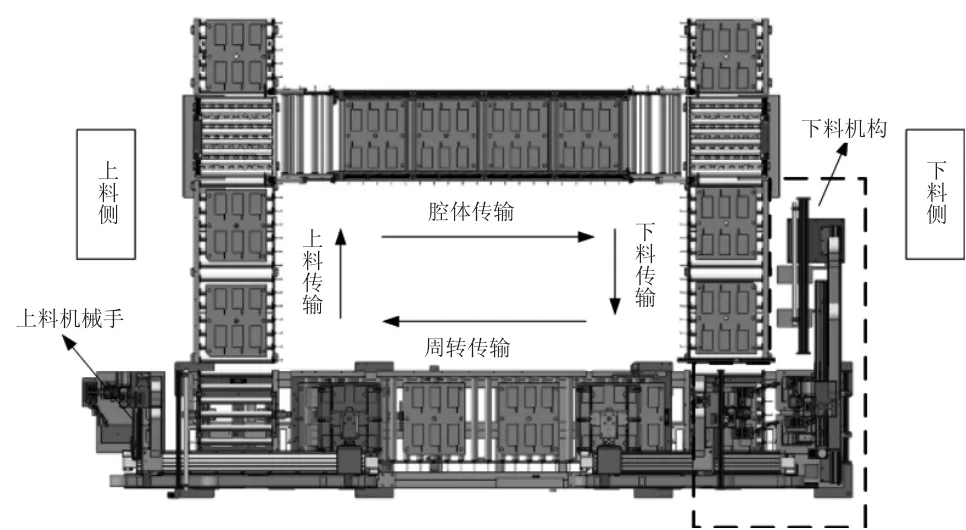

除泡机除泡的原理是:在一定温度、压力、时间的作用下,使胶层软化,流动性提高,进而将贴合产生的气泡打散变小融入胶层中,达到除泡的目的。本次为客户提供的除泡机为罐体式除泡机,产品放置在TRAY 盘内在设备内部进行流转,TRAY 流转如图1 所示:上料机械手从上游平台抓取产品放置在周转传输流过来的空TRAY 里,经过上料传输流转到腔体内部,进行加热、加压达到设定的工艺参数值后保持一定的时间,然后经下料传输到达下料机构处,完成产品的下料,空TRAY 经周转传输流转到上料侧重新接收产品。

图1 除泡机TRAY 流转示意图

图2 除泡机下料机构图

2 周转下料动作的分析

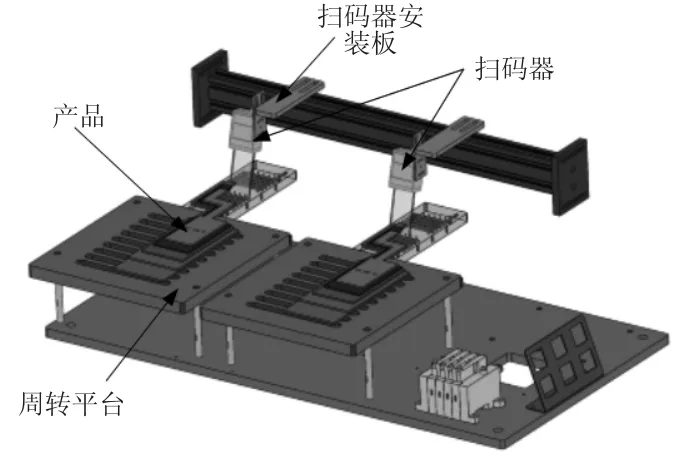

此次为客户提供的除泡机下料机构,如图2 所示,经过除泡机腔体高温加压后的产品经电动滚筒传送至周转下料TRAY 工位,然后周转下料手依次吸附两片产品,将两片产品同时放置于周转平台上,扫码器读取FPC 上的二维码信息并上报CIM系统,经CIM 系统确认无误后,下料手移动至周转平台,将产品搬运至下游设备对接皮带上,完成下料。

除泡机原有的扫码机构如图3 所示,周转平台为一固定平台,通过调节扫码器安装板的位置实现扫码器的位置调节。在设备生产的过程中发现由于一些产品的FPC 过短以及在扫码过程中容易出现机构的干涉,因此,需要对扫码机构进行改进。

图3 改进前扫码机构图

3 扫码机构的改进

考虑到扫码器能够顺利完成扫码,适应不同型号产品FPC 二维码,就需要扫码器和产品二者有相对运动,基于这种需求,进行了初步方案的设计,有以下两种方案。

3.1 方案一

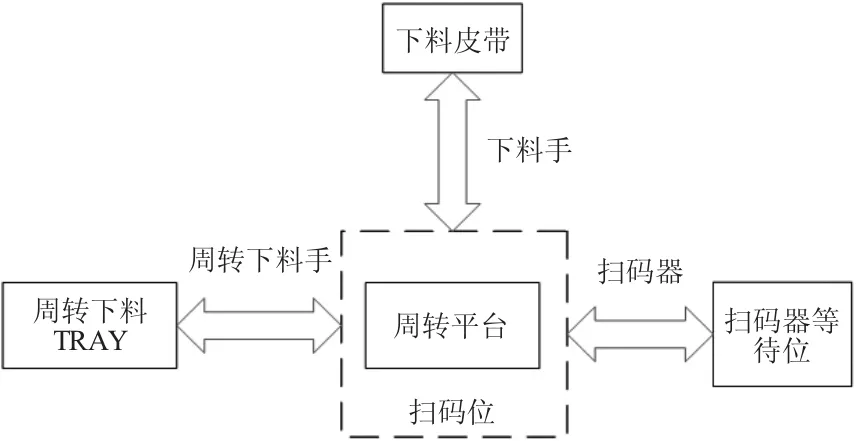

该方案中扫码器移动,周转平台固定,拟采用气缸实现扫码器的移动,机构动作示意如图4 所示。

图4 方案一机构动作示意图

参照上页图2,该方案机构所执行动作以及完成时间如表1 所示。

3.2 方案二

表1 方案一动作时间表

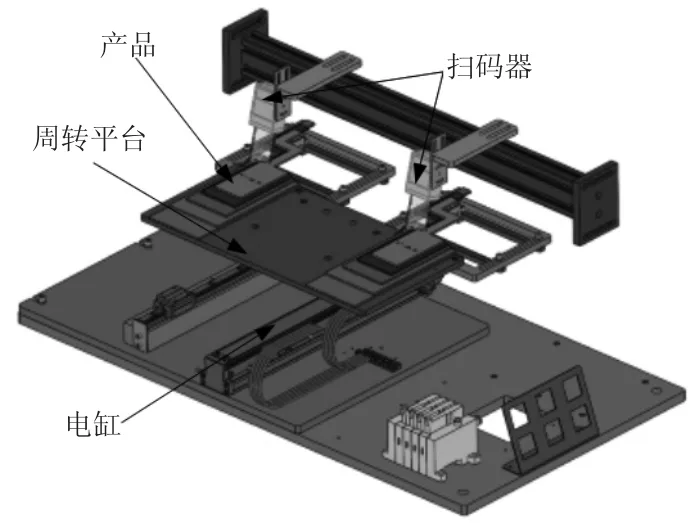

该方案中周转平台移动,扫码器固定,拟采用电缸实现扫码器的移动,动作示意如图5 所示。

图5 方案二机构动作示意图

参照上页图2,该方案机构所执行动作以及完成时间如表2 所示。

表2 方案二动作时间表

对比表1 和表2 可以看出,方案一中,各机构执行动作是串行的,每执行一个动作都必须等待前一动作完成,两片产品下料时间为8.7 s,下料节拍为4.35 s/pcs,严重影响生产效率;方案二中周转平台到扫码位和周转下料手避让是并行动作,扫码完成后周转平台退回等待位和下料手到等待位也是并行运行的,两片产品下料时间为7 s,下料节拍为3.5 s/pcs,因此能够有效提高设备的生产效率,满足客户需求。综上所述,我们采用方案二对扫码机构进行改进,改进后的机构如图6 所示。采用电缸加导轨的结构实现周转平台的移动,一方面能够有效避免下料手和扫码器可能出现的干涉,另一方面也能够减少换型时间。

图6 改进后的扫码机构图

4 结语

OLED 面板以其节能、轻薄、广视角、可弯曲等优势,未来的产量和销量都会得到进一步增长,随之而来的是产线设备的需求增长。作为OLED 产线中的重要设备,在线式除泡机扫码机构的改进,不仅在设备的调试方面和产品换型方面提供了极大的方便,而且提高了除泡机的生产效率。在客户现场实际的生产过程中,改进后的扫码机构运行良好,满足了生产线和客户的需求。