露天矿1190E 型牙轮钻机破岩机理及主要工作参数分析

刘 峰

(中国神华哈尔乌素露天煤矿, 内蒙古 鄂尔多斯 017100)

牙轮钻机是露天矿山常用的钻孔设备[1-4]。哈尔乌素露天煤矿采用的1190E 型牙轮钻机是山特维克矿山工程机械有限公司生产的的钻孔设备[5],研究其主要工作参数,对提高矿山钻孔效率、增加钻机寿命具有重要的意义[4-6]。

1 钻机的破岩机理

1190E 牙轮钻机钻孔时通过牙轮钻机带动牙轮钻头垂直向下凿孔。其破岩机理是通过推压和回转机构给钻头施加高钻压和扭矩,牙轮钻头的牙轮不仅绕牙轮轴颈自转,同时绕钻头轴线(钻杆中心线)公转,使岩石在静压、弱冲击和剪切作用下破碎。当矿岩较软时,主要通过推压作用,钻头冲击矿岩,再加以牙轮钻头的旋转剪切,达到破碎岩石的目的;当矿岩较为坚硬时,钻机施加足够大的轴压作用在牙轮钻头上,将镶嵌在牙轮上的合金齿嵌入岩土表层,同时主机钻杆带动牙轮钻头做旋转运动,在摩擦力作用下带动三个牙轮分别围绕各自的牙爪轴颈作自转运动,产生强大的剪切力,从而使矿岩破碎。

2 钻机主要工作参数的分析

牙轮钻机的基本工作参数有轴向压力、回转力矩、钻进速度、钻头转速、和排渣风量。正确选择这些参数,特别是其中的轴压力、钻头转速和排渣风量,可提高成孔效率,降低成孔成本。

牙轮钻机钻进参数有两种不同的预设方案:一是高压低速工作制,轴压力为300~600 kN,转速小于2.5 r/s;二是低压高速工作制,轴压力为150~300 kN;转速为4.2~5.8 r/s。实践证明,轴压力为300~600 kN、转速为0~2.5 r/s、排渣风量为0.42~1.17 m3/s 的钻进工作制度效果较好。钻机工作参数要有一个可调范围,以便根据不同地质条件进行人工或自动调整,以达到最优的钻进速度,获得最高工作效率。

2.1 轴向压力

轴向压力是钻头施加在岩石上以便岩石发生破碎的轴向静压力。钻孔时,轴压力既不能过大也不能太小,而应有一个使岩石产生体积破碎的合理值。该合理值由岩石的坚固性系数、钻头直径和钻头质量等因素决定。合理的轴压力应能使钻机具有较高的钻孔速度、较长的钻头寿命和较低的钻孔成本。

下面通过力学分析,确定合理的轴压力的经验数值。

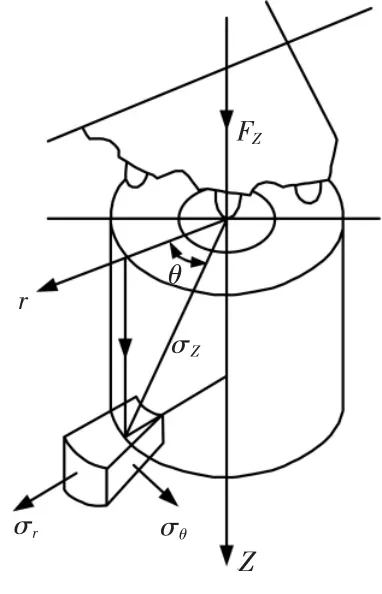

当钻头上的单个合金柱齿以FZ力冲击在岩石上时,在岩石体内一个小单元体上就要产生相应的应力,计算时把岩石简化为均质的弹性体,岩体受力状态如图1 所示。

图1 合金柱齿作用下岩石单元体的应力状态

根据弹性力学可知:

式中:FZ为一个合金柱齿作用在岩石上的力,FZ与破碎的岩石体积成正比,N;r为破碎半径,m;z为破碎深度,m。

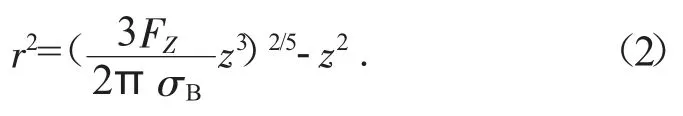

当轴向应力σZ≥σB时(σB为岩石的抗压强度极限,MPa),岩石即被从整体上破碎下来,由此可得破碎半径r的临界值:

当r=0 时,令z=z0,代入得:

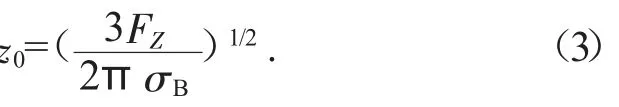

单个合金柱齿破碎的岩石体积为:

根据实践经验,如果破碎下来的岩石体积V1太小,则钻头不是破碎岩石,而是在“研磨”岩石,会影响钻进速度。所以在生产中V1要大于某一临界值,规定V1≥10-6m3。

作用力FZ的值由多个因素决定,为了简化问题,可令:

式中:k0为比例常数,k0=57~67;F为轴向压力,N;D为钻头直径,m。

将FZ值代入单个合金柱齿破碎岩石体积的公

式中,可得:

如取V1=1×10-6m3,可得:

式中:f为岩石的普氏硬度系数(无量纲),f=10-7σB。

可以看出,轴向压力与牙轮钻机的钻头直径及岩石的普氏硬度系数成正比关系。当钻头直径一定时,轴向压力随着岩石的普氏硬度系数增大而增加。1190E 牙轮钻机的钻头直径为311 mm,岩石普氏硬度系数一般为2~6,所以轴向压力范围为37~131 kN。

但是,此计算方法没有计入钻头结构因素的影响。如果牙轮牙齿磨损越钝,则所需要的轴压力越大;当岩石裂隙严重或有夹块时,钻机会发生剧烈振动,此时应适当减轴小压力。

2.2 回转力矩

钻机在冲击钻孔的过程当中会产生一定的阻力矩:在钻机提供的轴压力的作用下使得钻具硬质合金头与孔底岩石发生摩擦产生阻力矩;钻杆与钻头在钻进的过程中与孔底和孔壁之间的摩擦以及排渣过程中与孔内高速运动的岩屑产生阻力矩。钻机的回转扭矩主要是用来克服阻力矩的,在完整性良好的矿岩中,回转扭矩不需要过大便可以完成凿岩工作,但钻机在实际工作中往往提供的扭矩会是所受阻力矩的数倍,这样是为了防止发生卡钻现象和方便钻杆的安装与卸载。

对于回转机构,主要计算原动机通过回转机构输出轴传给钻具的回转力矩。回转力矩即输出轴的力矩,由下列公式计算:

式中:MT为回转力矩,kN·m;nT为回转速度,r/min;Ph为回转电动机功率,kW;η 为回转减速器传动效率。

2.3 钻进速度

根据对牙轮钻机钻孔现场实际工作的研究,得出了钻进速度的经验公式,比较全面地反映了钻进速度与钻机的几个主要参数的一般关系,其计算结果与实际比较接近:

式中:vz为钻进速度,cm/min。

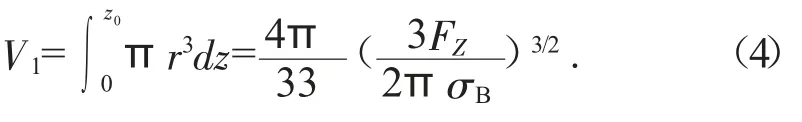

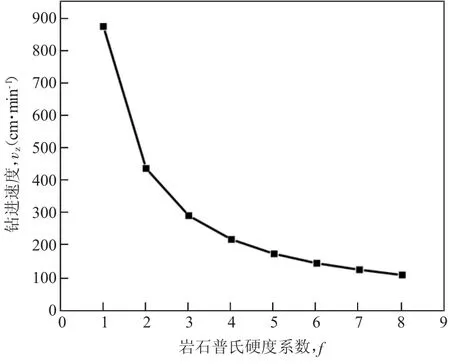

根据公式可得钻机钻进速度vz与岩石普氏硬度系数f的关系,如图2 所示。在钻机轴压F取498.96 kN、钻头钻速nT取145 r/min、钻头直径D取311 mm的情况下,当岩石普氏硬度系数f取2~6 时,钻机钻进速度vz的范围为145~436 cm/min。

图2 钻进速度与岩石普氏硬度系数关系

2.4 回转速度

钻机钻孔过程中钻进速度vz与钻头转速nT成正比,提高钻头转速nT,可以使钻进速度vz提高,但钻头转速nT过高,会给钻机带来强烈的震动,这样会使钻进速度vz降低,且钻头的使用寿命将急剧下降,破坏了合理的钻进参数。实践证明,钻头的转速nT不能超过200 r/min。一般地,转速小于200 r/min内,钻进速度vz随钻具转速nT增加而增加。在软岩中可采用较高转速,而在硬岩中应采用较低转速。目前,国内外牙轮钻机的钻头转速nT一般为0~150 r/min,我国使用的钻头转速nT硬岩为50~70 r/min、软岩为90~100 r/min。

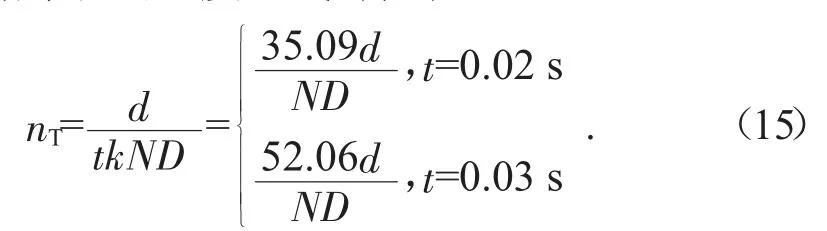

试验表明,岩石破碎效果与合金齿和岩石的接触时间有关,且刃齿和岩石的接触时间不能小于0.02~0.03 s,如果小于该时间,刃齿对岩石的压力作用效果就会急剧降低,不能发挥作用。据此可以求出牙轮钻头的最高转速。因已知:

则可得:

式中:nT为钻头转速;nL为牙轮转速,r/s;d为牙轮直径,mm;D为钻头直径,mm;vL为牙轮大端(直径为d处)的线速度,m/s。

由于牙轮在孔底工作时不完全是纯滚动,速度有所降低,因而:

式中:k为牙轮不完全滚动速度损失系数,实测得k=0.95。

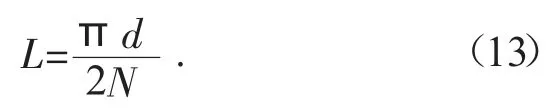

假设牙轮大端嵌有N个合金齿,则其齿间的弧长L为:

每个合金齿与岩石的接触时间为:

根据牙轮的速度公式,得到:

式中:d为牙轮大端直径,m:D为钻头直径,m;N 为牙轮大端的合金齿数。

通过现场观测,1190E 钻机牙轮大端直径d取185 mm,钻头直径D为311 mm,牙轮大端的合金齿数N为19,所以根据式可以计算出,1190E 钻机的合理转速为66~99 r/min。

2.5 排渣风量

排渣风量的大小对钻进速度、钻头使用寿命都有很大影响。增大排渣风量,可以提高钻进速度,有效地冷却轴承,减少牙掌掌背的过早磨损,从而延长钻头的使用寿命。此外,排渣干净还能增加有效孔深,减少超钻深度,迸而提高钻机的利用率。

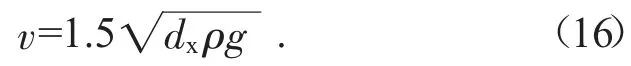

计算所需排渣风速v可用公式:

式中:dx为所排岩屑粒径,m;ρ 为岩石密度,kg/m3;g为重力加速度,m/s2。

计算所需风量q可用公式:

式中:D0为钻孔孔径,m;d0为钻杆外径,m。

对于1190E 牙轮钻机,钻孔孔径D0为311 mm,钻杆外径d0为244mm,平均岩屑粒度dx取为0.005m,岩石密度ρ 取为2600 kg/m3,重力加速度g取为10 m/s2,钻机平均排渣风量q为0.5 m3/s。

3 结语

1190E 牙轮钻机的破岩机理是通过推压和回转机构给钻头施加高钻压和扭矩,牙轮钻头的牙轮不仅绕牙轮轴颈自转,同时绕钻头轴线(钻杆中心线)公转,使岩石在静压、少量冲击和剪切作用下破碎。通过对牙轮钻机主要工作参数进行分析,为矿山提高钻机钻孔效率提供理论依据。