丁苯乳液-橡胶粉改性水泥基材料性能及其机理研究

毕梦迪,赵德强,白贤圣,杨海波,孙海龙,张秀芝

(1. 河北工业大学 土木与交通学院,天津 300401; 2. 济南大学 材料科学与工程学院,山东 济南 250022;3. 济南西城投资开发集团有限公司,山东 济南 250022)

聚合物改性水泥基材料(PMCBM)自上世纪80年代提出,至今已获得了极大的关注和发展。由于要考虑聚合物与水泥的相容性问题,即在提高韧性等性能时不损害水泥基材料的其他性能,如流变性能、强度以及对人身的安全性等,因此真正能够用作水泥改性剂的聚合物种类并不多,主要有聚丙烯(PAM)乳液、丁苯乳液(SBR)、乙烯-醋酸乙烯酯共聚物(EVA)、聚乙烯醇(PVA)[1-5]等。其中SBR因具有优良的贮存稳定性、机械稳定性和可操作性,并且粘结强度较高而得到广泛的研究和应用。研究发现,SBR改性砂浆具备优良的力学性能,同时抗渗性与耐久性也有较大幅度的提高[6-7],另外SBR能提高水泥砂浆的流动性,改善浆体内部结构,甚至能够减小浆体开裂的概率[8]。

将废弃橡胶应用于水泥基材料改性不仅能够解决废弃橡胶轮胎的处理问题,而且还能降低工程材料成本。研究表明,在混凝土中掺入橡胶粉能显著提高混凝土的抗冲击韧性和抗裂性,在减小弹性模量的同时降低其流动性[9-11],目前已经有在建筑工程中应用的实例[12]。

综上所述,SBR和橡胶粉均可以不同程度地提高水泥基材料的性能,但是针对2种材料复合使用时的改性效果研究较少。本文中采用SBR和橡胶粉作为改性组分,探究两者复合使用时对水泥基材料的流变性能和抗折、抗压强度以及抗折强度与抗压强度之比(简称折压比)等力学性能的影响,并根据材料的微观结构分析其增韧机理,以便为工程应用提供施工依据,并为后期深入研究提供理论基础。

1 实验

1.1 原材料

实验采用山东山水水泥集团有限公司生产的强度等级为PO 42.5的普通硅酸盐水泥,其主要技术指标如表1所示。标准砂的堆积密度为1 835 kg/m3,表观密度为2 660 kg/m3。采用德国巴斯夫公司生产的牌号为7623的SBR,固体质量分数为51%,黏度为150 mPa·s。橡胶粉产自天津异彩橡胶粉粒加工厂,粒径为0.20~0.45 mm,是由废旧轮胎破碎而成的不溶、不熔的交联聚合物。BL-6010粉末消泡剂产自江苏省苏州百斯盾化工有限公司。

表1 实验用水泥的主要技术指标

1.2 配合比

实验采用SBR、橡胶粉分别单掺和复掺的方式,其配合比见表2。在实验中,水与水泥的质量比(简称水灰比)的计算中包含乳液中的水,胶凝材料与砂子的质量比(简称胶砂比)为1 ∶3,砂浆水灰比为0.45,净浆水灰比为0.4,假定橡胶粉不含水,橡胶粉按体积比取代砂子,消泡剂用量为水泥质量的0.2%。

在砂浆搅拌机中依次放入水泥、标准砂、橡胶粉、水与SBR以及消泡剂,经搅拌均匀后倒入40 mm×40 mm×160 mm(宽度×高度×长度)的标准模具中振动成型,每个配合比成型2组试样,一组用于7 d强度测试,另一组用于28 d强度测试。1 d脱模后,在温度(20±1) ℃、相对湿度≥90%的标准养护室中养护至规定龄期。同时,制备与砂浆实验组相同配比的净浆用于流动性能分析。

表2 丁苯乳液、橡胶粉改性水泥的配合比

1.3 实验方法

流动性能分别采用截锥圆模和流变仪进行测定。根据GB/T 8077—2012《混凝土外加剂匀质性试验方法》使用截锥圆模(上口直径为36 mm,下口直径为60 mm,高度为60 mm)测定流动度。将搅拌好的水泥浆迅速注入并用刀刮平后提起截锥圆模,至30 s时快速用直尺量取流淌部分相互垂直的2个方向的最大直径,取平均值作为水泥净浆流动度。流变性能采用叶片式旋转流变仪 (Kinexue Lab+型, 英国马尔文公司) 测定,首先以剪切速率100 s-1搅拌30 s,使待测浆体保持相同的初始状态; 静置30 s后,剪切速率在2 min内由0逐渐增大至150 s-1,再以相同梯度降至0,取下降段数据分析稳态阶段的剪切性能。

根据GB/T 17671—1999《水泥胶砂强度检测方法(ISO法)》测试试样7、28 d龄期的抗压、抗折强度。抗压试验在折断后的棱柱体上进行,受压面是试件成型时的2个侧面,面积为40 mm×40 mm(长度×宽度),抗折、抗压强度取3个试件的平均值。

使用等温微量热仪 (TAM Air型,美国TA仪器公司) 监测水泥的早期水化情况。设定试验反应温度为25 ℃,称量1 g样品置于安瓿瓶中,对应水灰比的去离子水置于搅拌装置中,待热量保持平衡后开始试验,并持续测定72 h。

使用X射线衍射仪 (XRD, D8 ADVANCE型,德国布鲁克公司) 对水化产物进行物相分析。试样除去表层 (厚度≥1 mm)并破碎,用无水乙醇终止水化,真空干燥后研磨成粉并通过孔径80 μm筛。在衍射角2θ=5~60°范围内进行步进扫描,步长为0.02 (°)/s。

使用扫描电子显微镜 (SEM,EVO LS15型, 德国蔡司公司) 对硬化水泥砂浆的微观形貌进行观察。首先将样品压碎至2~4 cm,利用砂纸将颗粒待观测面的反面磨平,并在无水乙醇中清洗,最后经喷金处理备用。

2 实验结果与讨论

2.1 SBR改性水泥净浆的流动性能

SBR改性水泥净浆的流动度如图1所示。由图可以看出,随着SBR掺量的增加,其流动度呈上升趋势。相比未掺SBR的试样,当聚合物乳液中固体质量与水泥质量之比(简称聚灰比)mp/mc为5%、15%时,水泥净浆的流动度分别增大27%、145%。SBR掺量越大,流动度增加越明显。当mp/mc大于15%时,水泥浆体出现聚合物乳液上浮和泌水现象,因此,根据浆体流动性能确定mp/mc为5%~15%。

mp/mc为聚合物乳液中固体质量与水泥质量之比。图1 丁苯乳液改性水泥的净浆流动度

mp/mc为聚合物乳液中固体质量与水泥质量之比。图2 丁苯乳液改性水泥的净浆流变曲线

使用Bingham模型对流变曲线拟合后的剪切应力-剪切速率关系如图2所示,相对应的流变参数如表3所示。Xu等[13]研究发现,SBR掺量越大,浆体流动性越接近理想的Bingham型流动曲线。从图2和表3中可以看出,采用Bingham模型能够对剪切应力-剪切速率数据进行有效地拟合。此外,在相同的剪切速率下,剪切应力随着SBR掺量的增大而减小,值得注意的是,对于mp/mc为5%的SBR改性水泥浆体,当剪切速率较小时,剪切应力随着剪切速率增大而减小; 当剪切速率较大时,剪切应力随着剪切速率增大而增大。

表3 SBR水泥净浆的流变参数

2.2 聚合物改性水泥砂浆的力学性能

2.2.1 SBR改性水泥砂浆

本文中分别测定了mp/mc为0、5%、10%、15%、20%共5组SBR改性水泥砂浆7、28 d龄期的力学性能,结果如图3所示。由图可以看出,随着SBR掺量的增加,改性水泥浆体的抗压强度在mp/mc=5%时略有增长,其他掺量的抗压强度与对照组基本一致甚至有所降低,但是抗折强度和折压比呈现上升趋势,说明加入SBR能明显改善硬化水泥砂浆的抗折强度和韧性。因为SBR会在浆体内部形成连续的聚合物膜,并且与水泥水化产物交织成为空间网架结构,覆盖水泥浆体内部的微裂纹和未水化水泥颗粒表面,改善了内部结构的整体性,所以提高了材料的力学性能[16]。聚合物掺量过大(mp/mc=20%)时会形成聚合物聚集区,不利于强度的进一步改善。另外,虽然聚合物的引气性可以提高新拌浆体的流动性,但是会减小硬化后浆体的密实度,从而降低硬化水泥浆体的强度。

mp/mc为聚合物乳液中固体质量与水泥质量之比;折压比为抗折强度与抗压强度之比的简称。图3 丁苯乳液改性水泥砂浆的力学性能

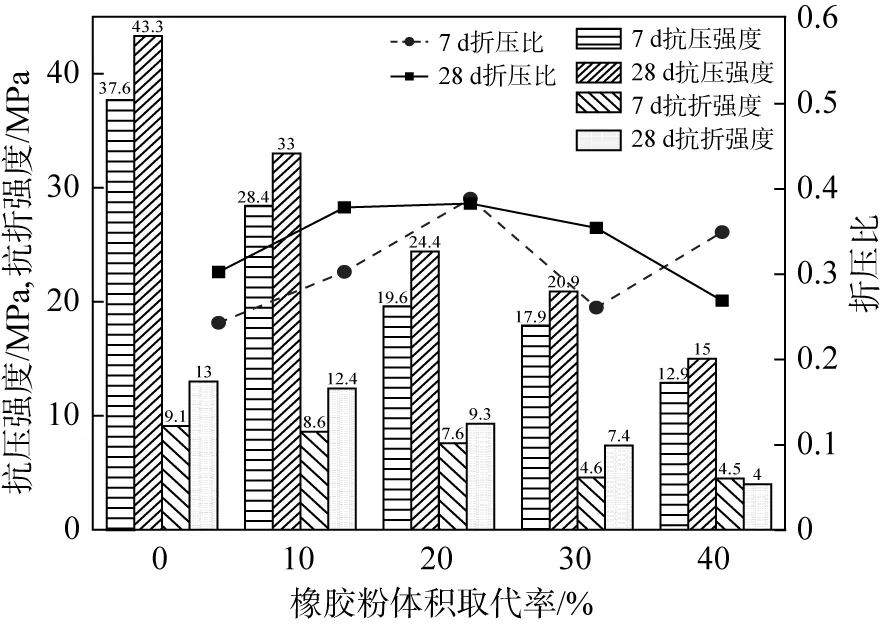

2.2.2 橡胶粉改性水泥砂浆

橡胶粉掺入到水泥中可以显著改善浆体的韧性,减小浆体的弹性模量[17]。橡胶粉的形状、大小、取代率等都会对水泥基材料性能有所影响,但影响最大的是橡胶粉的取代率。本文中分别测定了体积取代率为0、10%、30%、50%、100%共5组橡胶粉改性水泥砂浆7、28 d龄期的力学性能,结果如图4所示。由图可以看出,随着橡胶粉取代率的增加,砂浆抗压强度急剧下降。一方面的原因是橡胶粉弹性较大,只能承受很小的压力;另一方面原因是掺入橡胶粉相当于在砂浆中引入了有机杂质,其与水泥石界面结合力较差,且不能与水泥生成具有粘结强度的水化产物。采用橡胶粉改性水泥会牺牲水泥的一部分抗压强度,因此掺量不宜过大。随着橡胶粉掺量的增加,水泥砂浆的折压比呈现递增趋势,说明橡胶粉的掺入可以改善硬化水泥浆体的韧性。其主要原因橡胶粉的细微颗粒填充了水泥石中的孔隙,提高了水泥石密实度,同时橡胶粉弹性模量较小,提高了水泥浆体的变形恢复能力。

折压比为抗折强度与抗压强度之比的简称。图4 橡胶粉改性水泥砂浆的力学性能

2.2.3 SBR与橡胶粉复合作用对水泥浆体的影响

本文中采用SBR和橡胶粉复掺来改善水泥浆体力学性能。固定mp/mc=10%,改变橡胶粉取代率,改性水泥浆体的力学性能如图5(a)所示。从图中可看出,随着橡胶粉取代率的增加,浆体的抗压强度和抗折强度均呈现递减趋势,折压比先增大后减小。

固定橡胶粉取代率为10%,改变聚灰比,改性水泥浆体力学性能如图5(b)所示。由图可以看出,随着mp/mc的增大,材料抗压强度基本保持不变,但抗折强度和折压比显著增大,表明提高SBR的掺量能够有效补偿因橡胶粉加入而损失的抗压强度,进一步增强硬化水泥浆体的韧性。

(a)固定mp/mc=10%

(b)固定橡胶粉取代率为10%mp/mc为聚合物乳液中固体质量与水泥质量之比,折压比为抗折强度与抗压强度之比的简称。图5 丁苯乳液-橡胶粉改性水泥砂浆的力学性能

3 机理分析

乳液状聚合物在水泥浆体中的作用主要是乳胶粒子的分散及其成膜,而颗粒状聚合物的作用主要是填充微小孔隙。聚合物作为水泥基材料的改性剂,其改性机理为:乳液聚合物的表面活性剂对水泥颗粒具有分散作用,会把水泥颗粒分散开,同时聚合物的引气作用能减小颗粒之间的摩擦阻力,使得水泥基材料具有良好的流动性能。当聚合物均匀分散在水泥浆体中时,乳液逐渐脱水形成连续的聚合物膜,封闭孔洞与微裂纹,改善浆体内部的缺陷和微观结构,而且水泥水化产物与聚合物膜能够形成互相交错的网络结构[18],起到“微纤维”的作用。聚合物细小粉末颗粒会填充硬化水泥石的微观孔隙,提高密实度,二者共同提高水泥基材料的韧性[19]。依据Fichet成膜理论[20],覆盖在水化产物表面的聚合物膜使得水化物膜更难破裂,膜内的水泥颗粒更难与水接触,限制了水泥颗粒的进一步水化。

3.1 水化热

水灰比均为0.45的普通水泥砂浆和SBR改性水泥(mp/mc=15%)砂浆72 h水化过程的测试结果如图6所示。

mp/mc为聚合物乳液中固体质量与水泥质量之比。图6 水泥水化放热速率曲线

水泥水化初始期的放热速率曲线可划分成起始期、诱导期、加速期、减速期和稳定期共5个阶段。从图中可知,相比未改性水泥,mp/mc为15%的改性水泥体系的第一放热峰和第二放热峰出现的时间分别延长了约3、20 h。未改性水泥体系水化进入加速期后,水化放热速率迅速增大,标准热流量达到3.0 mW/g左右。加入SBR后,诱导期明显延长,加速期持续时间被延长到29 h,第二放热峰峰值减小到1.25 mW/g左右。曲线与横坐标轴所包围的面积即为该段时间水泥水化放出的总热量。与普通水泥相比,SBR改性水泥的水化放热量减小,可见其水化反应受到抑制。其原因主要是:在起始期,水泥水化生成氢氧化钙、钙矾石 (AFt) 和CaO-SiO2-H2O(C-S-H)凝胶等水化产物,并在水泥颗粒表面形成一层水化产物膜,当聚合物成膜后,会包裹在该水化产物膜的表面[21],导致在诱导期水泥熟料矿物硅酸三钙(3CaO·SiO2,C3S)、硅酸二钙(2CaO·SiO2,C2S)的水化反应速率与对照组相比较慢,从而Ca2+浓度增加缓慢,放热量减小[22]。随着水化的进一步进行,水化产物膜破裂,但是聚合物膜存在导致加速期出现的时间比普通水泥的晚,并且聚合物膜阻挡了水泥颗粒与水的接触,使得水化产物如氢氧化钙等生成量减少,第二放热峰降低。

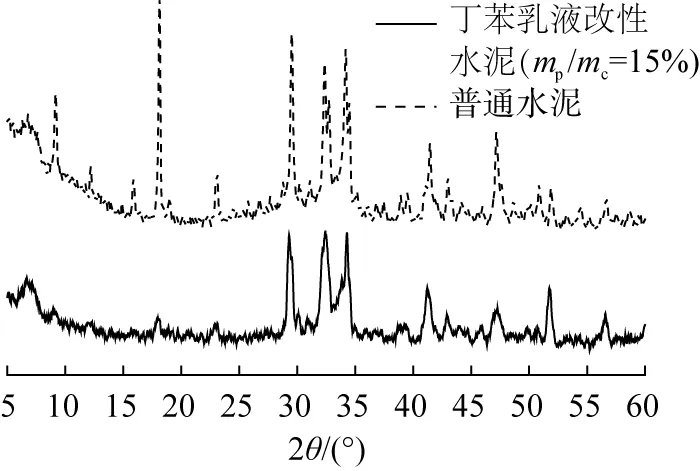

3.2 物相组成

对水灰比为0.4、水化时间为1 d的普通水泥和SBR改性水泥(mp/mc=15%)净浆进行物相分析,2个样品水化产物XRD谱图如图7所示。

mp/mc为聚合物乳液中固体质量与水泥质量之比。图7 不同水泥试样的X射线衍射谱图

从图中可以看出,2θ=9°附近的衍射峰是水化产物AFt的(100)晶面特征衍射峰,SBR的加入使水泥浆体中AFt的(100)晶面特征衍射峰强度减弱,说明SBR的加入使AFt的生成量减少。单硫型水化硫铝酸钙(AFm)的(006)晶面特征衍射峰出现在2θ=12°附近。由于改性水泥浆体中聚合物膜包裹在水化产物表面,生成的AFt无法与水接触生成AFm,导致AFm的含量较少,因此在XRD谱图中看到一个很小的峰。2θ= 18° 附近出现的衍射峰是水化产物氢氧化钙的(001)晶面特征衍射峰,可见SBR的加入使氢氧化钙的生成量减少。结合其改性机理可以发现,由于聚合物在水泥颗粒表面形成了聚合物膜,导致水泥熟料中的铝酸钙(3CaO·Al2O3,C3A)无法与水接触,减少了AFt的生成量,进而导致AFm生成量较少,说明SBR在一定程度上延缓了水泥水化[23]。

3.3 微观结构

普通水泥和改性水泥水化硬化浆体断面的SEM图像如图8所示。可以看出,普通水泥硬化浆体的孔隙、缺陷较多(图8(a)),微观结构并不密实,有大量的针棒状钙矾石晶体结构和一些团絮状的C-S-H凝胶以及氢氧化钙晶体存在(图8(b))。与之相比,SBR改性水泥浆体的微观形貌结构发生了明显变化。当mp/mc=15%时,改性水泥浆体的微观结构得到明显改善,聚合物和水泥水化产物相互贯穿渗透,形成较为连续的网状结构,使得内部结构变得更加致密(图8(c))。刘纪伟等[24]将mp/mc=15%的水化试样在质量分数为1%的稀盐酸中腐蚀5 min后发现,在聚合物膜上有很多孔洞,而这些孔洞在腐蚀前是由水泥水化产物占据,可见聚合物膜与水泥水化产物相互交织,形成了三维空间网络结构。掺加橡胶粉的改性水泥浆体的微观结构较为密实,孔隙明显减少(图8(d)),说明橡胶粉颗粒的加入填充了微小孔隙,从微观结构方面解释了橡胶粉改性水泥砂浆韧性提高的原因。在橡胶粉和SBR复合改性水泥浆体的微观结构形貌图像(图8(e))中,由于聚合物乳液的加入,使得橡胶粉颗粒无法填充的小孔隙得到填充,因而其孔隙和缺陷更少,微观结构更加密实,显著提高了水泥浆体的抗折、抗压强度。同时,聚合物膜与水泥水化产物以及橡胶粉形成了相互交织的空间网络结构(图8(f)),使浆体更加密实,从微观角度解释了SBR-橡胶粉复合改性水泥浆体的韧性得到提高的原因。

(a)普通水泥,放大350倍(b)普通水泥,放大5 000倍(c)SBR改性水泥(mp/mc=15%),放大5 000倍(d)橡胶粉(体积取代率10%)改性水泥,放大350倍(e)橡胶粉(体积取代率10%)和SBR(mp/mc=10%)复合改性水泥,放大350倍(f)橡胶粉(体积取代率10%)和SBR(mp/mc=10%)复合改性水泥,放大5 000倍SBR—丁苯乳液; mp/mc为聚合物乳液中固体质量与水泥质量的比。图8 普通水泥及改性水泥浆体断面的扫描电子显微镜图像

4 结论

1)在一定范围内,SBR的掺量越大,水泥浆体流动度增加越大;在剪切速率相同时,SBR改性水泥浆体的剪切应力减小,随着剪切速率的增大,水泥浆体的黏度急剧下降,随着聚灰比的增大,其剪切变稀行为更加显著。

2)SBR与橡胶粉的加入能明显改善硬化水泥浆体的韧性,但橡胶粉也会使硬化浆体的抗压强度急剧减小,两者协同作用可以弥补强度下降的不足,当橡胶粉体积取代率为10%、聚灰比为10%时,韧性提高最为明显,且抗压强度损失不大。

3)水泥硬化浆体微观结构分析表明,SBR在水泥水化过程中可以形成连续的膜结构,且聚合物膜与水泥水化产物形成网状结构,从而减少硬化浆体内部的有害孔洞,有效减少水化浆体内部缺陷。

4)水化热分析表明,SBR改性水泥的水化诱导期延长,第二放热峰值减小,加速期水化反应被抑制;物相分析表明,在相同龄期时,SBR的加入使氢氧化钙的生成量减少,在一定程度上延缓水泥的水化。