浅谈水泥粉喷桩在地基优化处理中的应用

舒韩友

一、工程概述

新建白鹭一站工程位于安徽省巢湖市裕溪河右岸岱山联圩内,其设计排涝标准为30年一遇。泵站规模为中型,工程等别为III 等。因裕溪河防洪标准采用50年一遇,相应堤防级别为2 级,故穿裕溪河右堤箱涵为2 级;而出口防洪闸防洪标准为100年一遇洪水位,故其为1 级建筑物;其他次要建筑物为4 级建筑物。

二、工程地质情况

1.地形、地貌及水文地质

工程区位于裕溪河右岸,以河湖相冲积平原与山前洪积平原为主。地貌类型属于沿江丘陵平原,地形起伏不大。区内地表广泛出露第四系松散堆积层,下伏地层为志留系—第三系(S—R)基岩。

根据勘探情况,该地区地层从老到新可分为:

(1)志留系—第三系(S—R)基岩:工程区出露基岩主要有志留系坟头组和茅山组并层、泥盆系五通组、石炭系金陵组船山组并层、二叠系青龙组、白垩系赤山组以及第四系上更新统银山村组等,岩性主要为灰岩、石英砂岩、砾岩、泥岩及泥质粉细砂岩等,其中砾岩以灰色为主,砾石成分以石英岩为主,钙铁质胶结;石英砂岩以肉红色为主,铁钙质胶结;泥岩、泥质粉细砂岩为紫红、棕红夹浅灰绿色,泥钙质胶结。

(2)第四系上更新统洪积物:以砂砾卵石为主,砾石含量分布不均,粒径最大10cm 以上。

(3)第四系上更新统冲积层:主要为灰黄、褐黄及棕黄色粉质粘土、粘土,含铁锰结核,下部夹砾卵石,主要分布在丘陵岗地段。

(4)第四系全新统河流冲积层:以灰黄、灰、棕褐色,表层多以中~重粉质壤土夹轻粉质壤土为主,其下为淤泥、淤泥质粉质壤土、粉质粘土,局部地段夹细砂、极细砂薄层,为典型的冲淤积地层,具二元结构,区内广泛分布。

(5)人工填土:人工填筑土,分布在堤防及其两侧较小的范围内,以重粉质壤土为主,局部堤段夹砂壤土、粉细砂团块及砖石块、炉渣等,以灰黄色为主,土质不均一。

其中,第四系松散沉积物的地下水主要以孔隙水的形式赋存于下部地层中,孔隙水分为孔隙潜水和孔隙承压水。

2.工程地质情况分析

人工填土(Qml 4),以重、中粉质壤土为主,夹粉质粘土、轻粉质壤土,褐黄、灰黄等色,稍湿~湿,可塑,局部为杂填土。为高压缩性土。

②层(Qal 4):淤泥质粉质粘土、重粉质壤土,灰色,饱和,流塑~软塑,局部夹薄层轻粉质壤土或砂壤土,含较多腐殖质,有臭味。为高压缩性土。

③1层(Qal 4):中粉质壤土夹细砂,灰色,很湿,软塑/稍密,局细砂分布不均,局部夹细砾。为高压缩性土。

③2层(Qal 4):中、重粉质壤土,灰色,很湿,软塑,夹淤泥质重粉质壤土,局部夹少量细砂与与砾石。为高压缩性土。

⑤层(Qpl 3):砂砾卵石,杂色,密实,砾卵石为主(粒径2~10cm)左右,含量30%~60%左右,局部夹重粉质壤土。为低压缩性土层。

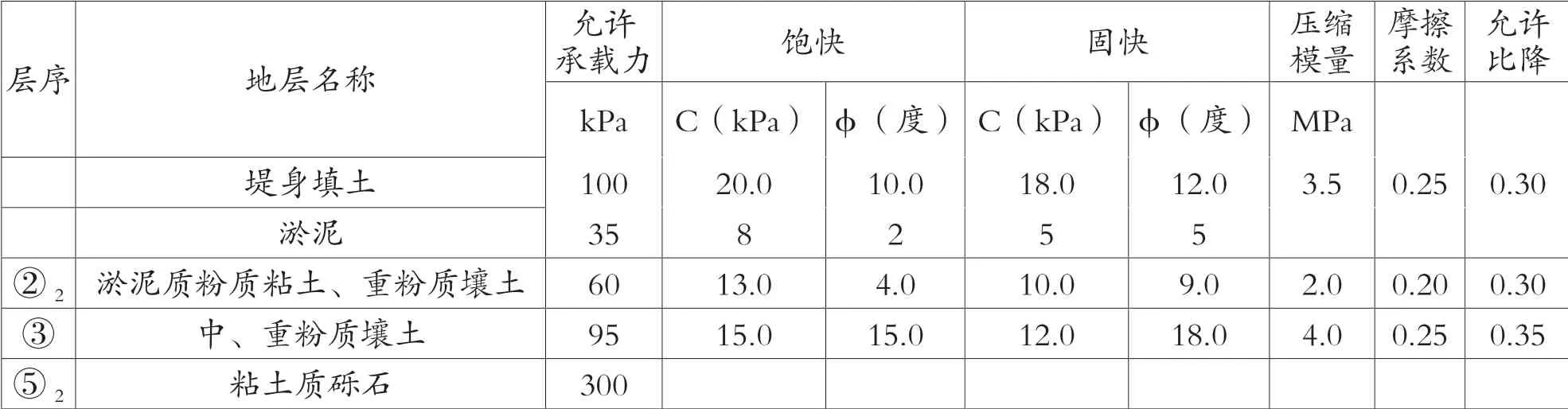

为了对泵站地基做出更加合理的判断,需要对现场的原状土样做物理力学性质试验,并得出物理力学指标进行分析。见表1 和表2。

三、原地基方案中存在的问题及优化调整方案

1.原地基方案存在的问题

由上述地质介绍可以看出,白鹭一站坐落在深厚的淤泥质黏土和重粉质壤土层之中,该土层为软土,允许的承载力较低,仅为60kPa,并且该土层贯击数为1~3。根据《泵站设计规范》(GB/T50265-2010)的相关规定,标准贯入击数小于4 击的粘性土地基不能作为天然地基,所以原方案的地基处理并不能满足作为该工程地基的要求。原方案中采用的是CFG 桩(水泥粉煤灰碎石桩的简称,是由碎石、石屑、粉煤灰组成混合料,掺适量水进行拌和,采用各种成桩机械形成的桩体)。因此需对桩基础地基进行优化加固处理。

2.地基优化调整方案的选择

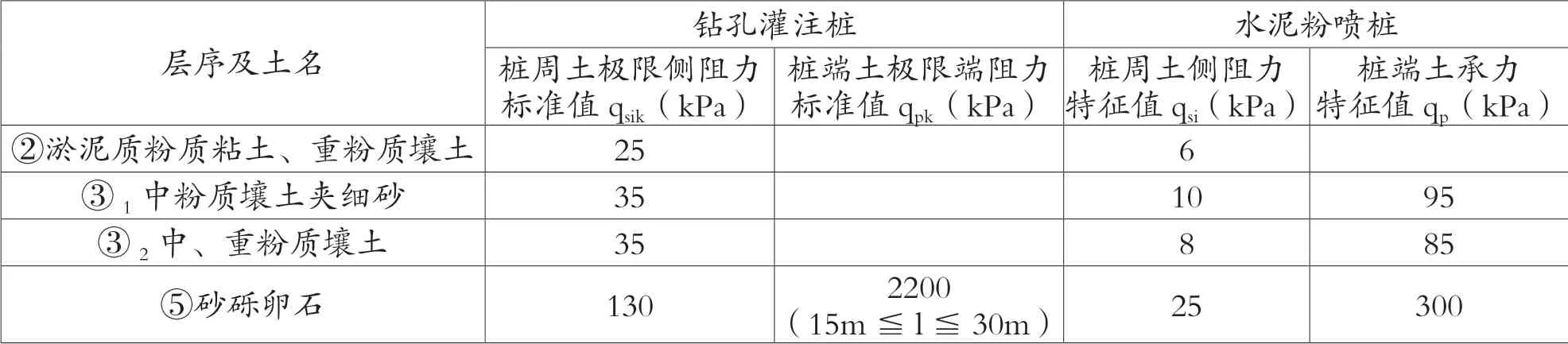

依据上述问题与经验,该地区的地基可选用水泥粉喷桩和钻孔灌注桩两种方法来进行加固优化处理解决上述问题。水泥土搅拌桩和钻孔灌注桩的侧阻力qsi、端阻力qpk如表3,由于该土层含有腐殖质,选择水泥土搅拌桩时需通过现场试验确定其适用性。

前述可知,工程区软弱土较厚,且⑤层砂砾卵石为中等透水性,其上部有一定厚度的相对不透水层的覆盖,从而形成一定的承压性。因泵房桩基础需打入⑤层砂砾卵石内不小于1.0m,故需将⑤层上部覆盖的相对不透水层贯穿,势必会使⑤层内承压水顺着钻头或桩身向上突涌,对桩基础的质量产生不利的影响,因此不宜选用钻孔灌注桩。为了更好地解决承压水向上突涌的问题,白鹭一站的地基处理最终采用双向水泥搅拌粉喷桩(以下简称为水泥粉喷桩)技术进行加固。

四、水泥粉喷桩的设计及施工工艺

1.水泥粉喷桩设计

根据泵站各主要建筑物对地基承载力的要求,并考虑到整个泵站主要建筑物变形协调,本次优化调整泵站的地基处理范围为:进水闸翼墙、进水闸、前池翼墙、站身等(压力水箱和穿堤涵洞、涵洞出口翼墙已完成CFG 桩)。

②层淤泥质粉质粘土、重粉质壤土平均厚度约13.4m,天然地基允许承载力为60kPa,摩擦系数为0.2,需进行地基加固处理,以提高地基承载力和抗滑摩擦系数,减小地基沉降。处理措施:将地基开挖或回填至建筑物底板垫层混凝土底面以上不小于1.5m,采用水泥粉喷搅拌桩(双向水泥粉喷桩)加固,固化剂选用P.O42.5 级普通硅酸盐水泥,水泥掺入量为16%,桩径0.7m;桩距:泵房1.0m,前池翼墙及灌溉涵1.2m,进水闸及其翼墙1.4m;桩深:泵房、前池及翼墙至⑤层砂砾卵石壤土内不小于1.0m,其余桩深至③1重粉质壤土夹细砂或③2中、重粉质壤土内不小于1.0m。粉喷搅拌桩施工完成后,将表层1.5m 厚扰动土层挖除,桩顶端0.5m 凿除,回填0.5m厚8%水泥土(即水泥含量为120kg/m3)至底板垫层混凝土底面高程,压实度大于0.94。即建筑物底板混凝土垫层下为0.5m 厚水泥土,水泥土下面为水泥粉喷搅拌桩,以满足地基承载力和减小地基沉降的要求。经加固处理后,地基抗滑摩擦系数取0.35,水泥土以下地基承载力按复合地基计算。要求粉喷搅拌桩桩身抗压强度≥1.8MPa。

表1 泵站地基各土层的主要力学表

表2 泵站地基各土层的力学性能指标表

另外,为了防止泵房、前池基坑开挖时出现边坡滑动的现象,对建筑物桩基础造成不利影响,本次在泵房、前池及灌溉涵外侧设置了一排桩墙,桩径0.7m,桩间距0.5m。

表3 白鹭一站桩基设计参数建议值表

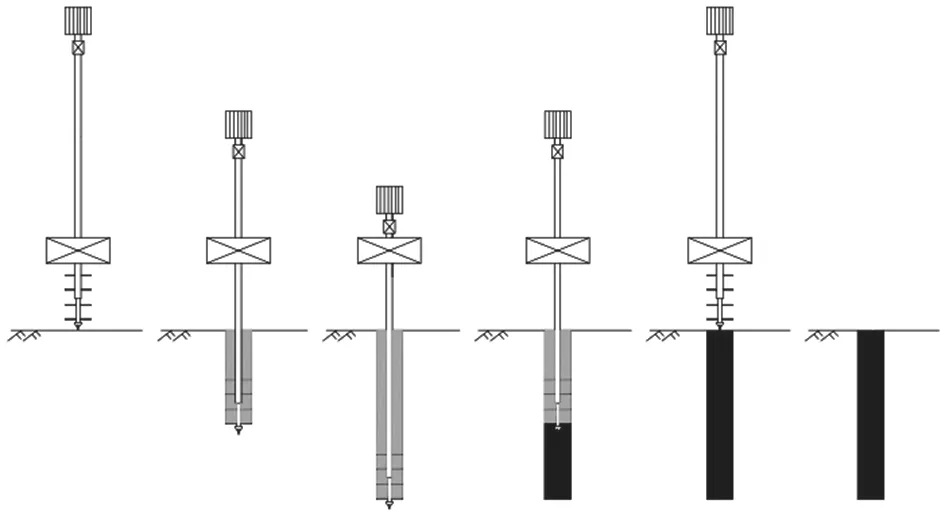

图1 水泥粉喷桩施工工艺流程图

2.施工工艺

水泥土搅拌技术(双向搅拌粉喷桩技术)是一种新型地基处理优化技术,主要应用于不稳固地基加固处理。它主要是使用水泥、石灰等材料作为固化剂,通过特殊的机械进行搅拌。在地基的深处进行搅拌,将软土与固化剂相结合,充分搅拌并产生固化反应。这种技术分为深层搅拌法和粉体喷搅法两种,又称“湿法”和“干法”。

该地基处理方式的核心工艺是“一喷双搅”,并通过正、反两方向的搅拌可有效控制承压水向上突涌问题。施工工艺为:

(1)桩机就位:双向搅拌机桩机定位,按照设计要求移动到施工位置并对中,按照规范要求检查钻头是否能够正常使用。

(2)喷粉下沉:首先启动搅拌桩机,搅拌机沿已经竖立好的导向架向下方触到土层,下面的一组叶轮旋转强行切土,空压机进行送气,开始钻进,下钻的速度要控制在施工现场土质及规范要求范围内。然后通过固定连接在叶片上的喷嘴向土体中高压喷水泥粉,促使固化所用的材料就地粘附在旋转所产生的空隙土中,上面一组叶轮旋转搅拌,把土和水泥粉搅拌混合在一起,并且保证搅拌均匀。最后两组叶片同时朝正反两个方向旋转切割、搅拌土体,并持续下沉到桩底所涉及的位置高度,完成“搅、喷、拌”三个过程。

(3)提升搅拌:在关闭送粉装置以后,桩机需要提升,钻头的速度要严格控制在标准范围之内;搅拌叶片要保持在成桩时的旋转方向,两组叶片要正反方向同时搅拌水泥;桩机提升到原地面高度时,桩头要原地空转30s 左右。

(4)成桩后的移位:当内钻杆钻头提离地面停止后,关闭搅拌机移到下一个位置。

(5)如遇突发状况停工时,第二次的喷粉必须要重叠接桩,若喷粉无效,则必须要重新打桩。

(6)水泥粉喷桩施工工艺流程图见图1 所示。

五、结论

(1)水泥粉喷桩的桩身具有搅拌均匀、成桩后质量好、自身强度高、单桩承载力高等优点,解决了软土承载力不足和基坑稳定性的问题。(2)更好地解决了⑤层砂砾卵石层面较厚容易造成承压水向上突涌的情况。(3)与钻孔灌注桩等地基处理方式进行比较,在遇到正常固结的淤泥、淤泥质土、粉土等,含水量在30%~70%,土层厚度在15m 以下的土质时,采用水泥粉喷桩进行地基处理,其经济性优于其他处理方式■