土压平衡与TBM双模式盾构施工技术

(厦门厦工中铁重型机械有限公司,福建 厦门 361023)

随着国内对安全文明施工及掘进效率的要求逐渐提高,隧道掘进机的施工应用也越来越广泛。常规单一掘进模式,掘进机局限在各自优缺点的地层中。TBM 隧道掘进机是敞开式的,采用主机皮带机出渣,在突遇局部富水时容易发生喷涌、喷砂等问题。土压盾构是封闭的,采用螺旋输送机出渣,在全断面硬岩地层中其掘进效率低。因此,设计一款兼有两种优势适应不同地层的双模式盾构成为必然的选择。

1 工程概况

福州地铁轨道交通4 号线林-城区间全长约为2km,区间为软硬软地质,即软土主要地质为淤泥、中细砂824.5m+凝灰熔岩1 299.8m(硬度120~190MPa)+软土80m,其中硬岩段凝灰熔岩平均硬度达到190MPa,在国内并无类似的施工案例,掘进过程中面临软硬交接段水头压力大、淤泥段易栽头,极硬岩段刀具损耗大、管片易上浮,洞内模式转换空间狭小,软硬交接处刀具破岩等诸多技术难点,施工难度大,单一模式盾构无法满足工程复杂的施工需求。因此,结合以往隧道掘进装备的设计和使用经验,在福建软硬地层中首创使用小直径EPB/TBM 双模掘进机,解决单一模式的盾构在极端硬岩地层掘进效率低以及单护盾或双护盾TBM 无法在复合地层中掘进等技术难题,区间地质概况如图1 所示。

图1 福州地铁轨道交通4号线林-城区间地质概况

2 设备方案比选

2.1 常规土压平衡与TBM双模式盾构

主要组成:刀盘、主驱动、盾体、管片拼装机、螺旋输送机、主机皮带机和溜渣槽后配套等。

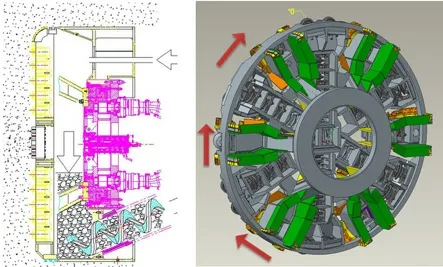

常规土压平衡与TBM 双模式盾构两种模式采用不同的出渣方式,在TBM 模式掘进时,中心区域为敞开模式,突遇局部富水软土的情况下易发生喷涌、喷砂等现象,导致设备无法正常掘进,增加施工风险,图2 为常规土压平衡与TBM双模盾构。

2.2 中心螺机土压平衡与TBM双模式盾构

主要组成:刀盘、溜渣槽、主驱动、人舱、盾体、管片拼装机、中心螺机、螺旋输送机和中心回转接头等,其中中心螺机还设计有前置关节轴承和后部支撑,通过前置关节轴承设计与后部支撑构成稳定结构,保证双模盾构在硬岩段掘进过程中可随主机进行摆动,避开螺机与主机姿态不协调而卡轴。

图2 常规土压平衡与TBM双模盾构

图3 中心螺机土压平衡与TBM双模盾构

中心螺机土压平衡与TBM双模式盾构(图3),通过改良TBM 模式下的出渣方式,有效降低盾构在掘进过程中突遇富水层的喷涌和喷砂问题,保证设备正常施工掘进。前置关节轴承设计如图4 所示。

图4 前置关节轴承设计

中心螺机土压平衡与TBM 双模式盾构在TBM 模式下具有转换时间少、施工文明、施工风险小和故障率低等优点。

3 掘进效率分析

双模盾构的掘进效率可分为软土掘进效率、模式转换效率和硬岩掘进效率的影响。软土掘进效率常常受地表建筑与施工进度控制等外界因素影响。模式转换效率受设备结构形式及操作队伍的熟练程度等内外界因素的影响。硬岩掘进效率更多是受设备的能力影响,如刀间距、刀盘转速和贯入度等。本文主要针对换模效率和硬岩掘进效率等进行分析。

3.1 中心螺机出渣与皮带机出渣换模效率对比

对比同规格的皮带机双模盾构的换模时间如表1 所示。

通过对比发现,采用中心螺机的转换流程上比采用中心皮带机的流程少,在关键转换流程上其工艺难度较小,整体效率比皮带机的节省接近50%。

3.2 硬岩掘进效率

硬岩掘进效率最主要的核心是设备自身的能力,包含了刀具布局,整机设计性能、整机设计等。以下针对影响掘进效率较大的因素刀间距、贯入度和刀盘转速等进行分析。

1)刀间距 刀盘的破岩能力主要取决于刀间距,如图5 所示,刀间距越小,裂纹贯通越容易,破岩的能力越好。但刀间距过小,将会影响刀盘结构的强度,根据破岩效果及使用效果,在硬岩刀间距设计中,设计距离为70~80mm,可满足设备掘进需求。

表1 模式转换时间详细对比表

图5 刀间距与破岩之间关系图

2)贯入度预测 结合施工现场的地质采用不同的贯入度尺寸,目前国内凝灰熔岩掘进案例较少,为了更接近本次施工需求,提升掘进效率,根据项目提供的凝灰熔岩岩样,通过试验确定了凝灰熔岩贯入度,图6 所示为刀具贯入度试验现场及数据情况。

图6 刀具试验及贯入度

3)刀盘转速 刀盘转速同为掘进效率的一个关键因素。TBM 模式的掘进效率高取决于刀盘的转速,因此在贯入度相同的情况下,盾构掘进效率以刀盘转速为主。常规土压平衡盾构为了保证螺机出渣,其渣土上面线需高于螺旋机面,土仓内的渣土需要半仓,因此刀盘需要克服土仓渣土旋转,刀盘转速深受影响。本文设计的中心螺机双模盾构,在TBM 模式下,通过溜渣将渣土集中到中心位置,形成中心集渣,土舱内部渣土量即可保证刀盘快速旋转,又能维持螺机出渣的能力。如图7 所示。

图7 土压模式及TBM模式出渣示意图

3.3 工程掘进预测

本标段1.2km 硬岩段主要为凝灰熔岩,岩石强度190MPa,国内罕见。通过取样试验情况,18 寸滚刀轴承额定载荷为25t,试验贯入度为3mm。可得出本标段的微风化凝灰质熔岩的双模盾构理论掘进进尺为216m/月。

由于在全断面硬岩中掘进中,旋转速度较高,且全断面硬岩地层岩土自稳性好,土压平衡与TBM 双模盾构在该类地层中高速掘进时会出现滚转及振动的现象,通过在前盾上对称布置两组稳定器,在伸缩油缸撑靴撑紧岩壁过程中有效吸收主机传来力,从而防止该现象的发生。

4 结语

土压平衡与TBM 双模盾构在福州地铁轨道交通4 号线软硬交替地层中施工技术延伸到凝灰熔岩地层的适用范围,为盾构在高硬度地层的应用提供了一个新的案例,为今后类似工程提供参考。

中心螺机出渣对双模盾构TBM 模式出渣进行了改良和优化,该设备已由福建、广州、深圳等地区逐渐向全国范围推广,解决了传统的盾构施工所不能解决的诸多问题,对我国盾构施工建设起到促进作用。