盾构主驱动密封形式的对比与分析

(无锡中铁城轨装备制造有限公司,江苏 无锡 214000)

城市地下空间的发展促进了隧道施工设备地发展,盾构应用越来越广泛。盾构主驱动密封是保障驱动性能的关键因素之一,它的主要作用是防止隧道内沙土、地下水、改良添加剂等进入主驱动箱体内,保护驱动箱内部结构不被污染或破坏。不同结构形式的密封以及不同材质的密封直接影响密封的使用性能及使用寿命,从而影响盾构主驱动的使用寿命,也对隧道工程的掘进效率、经济性能及安全性能等产生较大的影响[1]。

1 盾构主驱动密封形式及分类

盾构主驱动密封的设计应满足在使用寿命范围内保证密封唇口有良好的贴合性、旋转运动时的动态密封性能以及较少的发热和磨损。如图1所示,密封的形式按截面形式可分为单唇口型(唇形密封)和多唇口型(指型密封)。按材质的不同可分为夹布橡胶密封、聚氨酯密封和丁腈橡胶密封。按在盾构上安装的位置又可以分为内密封(在驱动环内圈使用)及外密封(在驱动环外圈使用)[2]。

图1 指型密封与唇形密封实物及截面图

2 盾构主驱动密封原理及对比分析

密封原理形式一般为压力控制方式及流量控制方式两种,不同形式或不同材质的密封产生的作用和效果也不同。采用压力控制式密封,对密封油脂的消耗量较少一些,但由于设计结构的限制,实际工况中的压力难以检测,风险较大,一般需要在试验台上试验较多次数。流量控制方式对油脂的消耗相对大一些,但是安全性能却更高一些。实际使用工况中,主驱动中心角速度较低,在软土或淤泥质地层中,当搅拌不够充分时,土仓主驱动中心处易结泥饼,会导致油脂出口堵塞,各道密封处压力会无限增大,最终导致油脂回流,密封产生侧翻,进而失效。因此实际设计中,会根据实际地层的具体工况及要求而进行密封的针对性设计。

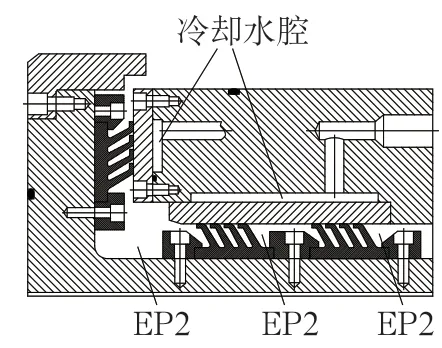

现今市场上盾构制造厂家使用的主驱动密封材质多为聚氨酯指型密封和丁腈橡胶唇形密封两种。出于经济性能的考虑,盾构主驱动密封原理多采用压力控制式,具体如图2、图3 所示。

指型密封,材料为聚氨酯,盾构驱动上多用四指型密封,密封能力随着指数的增加而增大。一般设计为持续注入EP2 黄油脂,注入的油脂压力大于土仓压力,同时油脂不断往外挤送,以达到密封的效果。3 道4 指型的密封相当于12 道密闭的腔体,因而此种密封结构能有效地防止渣土进入主驱动轴承内部[2]。

图2 指型密封原理图

图3 唇形密封原理图

唇形密封,材料一般为丁腈橡胶,一般设计为靠近土仓第一道腔内注入HBW 黑油脂,阻挡土仓内渣土进入主轴承。同时需第二道腔内注入EP2 黄油脂,第三道腔注入齿轮油,最后一道腔体作为泄漏检测腔,不注入任何物质。这种注入带压油脂并不断往外挤送的密封方式可最大限度地保证驱动主轴承的清洁及安全。

通过对两种不同形式的密封原理及结构分析,对比其主要优缺点为:①唇形密封承压能力约为5bar 左右,而指型密封唇口较多,密封性能更高,承压能力约为10bar;②唇形密封需要注入HBW、EP2 齿轮油等多种润滑密封油脂,使用成本较高,而指型密封腔内只需注入EP2,使用成本较低;③指型密封唇口较多,接触面积大,且聚氨酯材质相对于丁腈橡胶更硬,使用时长时间运转会对密封跑道造成较大的磨损,同时会产生较大的热量;④指型密封采用的材质聚氨酯耐高温性能相对于唇形密封较差,需要冷却水套降温,冷却不及时,长时间使用会造成密封温度过高,加速密封的失效,当密封面温度超过90°时,密封会迅速糊化失效;⑤由于结构简单,唇形密封更便于洞内维护更换。

3 盾构主驱动密封的应用及失效模式

一般情况下,密封选用的首先要考虑工况条件,结合工况条件再选取合适的密封形式以及密封材质,同时考虑密封的安装方式等。主驱动指型密封相对于唇形密封而言,更易磨损跑道,发热量也大,但经济性能较好,因此此种密封主要设计应用于国内以大扭矩、低转速极软土地层中掘进,如上海、苏州等华东片区。目前,唇形密封的设计则相对更加成熟、性能可靠,在复合地层的应用则更为广泛。

常见的主驱动密封失效模式分3 个阶段:设计阶段、制造阶段以及使用阶段。设计阶段出现的密封失效一般为不合适的选材、不合理的结构、不合理的设计尺寸值等。制造阶段出现的密封失效则主要为加工材料、加工工艺、加工本身的误差等问题导致。使用阶段出现的密封失效主要包括安装或使用过程中的机械损伤、疲劳断裂、高温老化、清洁度不够时的杂质侵蚀、润滑不够时的磨损等。

4 结语

随着盾构在隧道工程施工的普及越来越广泛,盾构研发及施工单位对盾构的功能不断提出更多新的要求。跨海隧道、大直径隧道以及大埋深隧道对主驱动密封性能以及承压能力等多方面的要求也越来越高。目前,国内主驱动密封件技术还不够成熟,主要依靠进口,国内的研究还需要持续加大对盾构密封试验装备的投入,在密封件的材料上不断优化和创新,争取获得结构性能可靠、产热量低、耐磨性好、密封补偿量大的密封。同时需要不断优化密封结构形式,加强对油脂腔内外压力以及油脂消耗量的检测,增强对故障的预知能力,使施工更安全高效[3]。