三元复合驱替液取样器的结构与流场模拟研究

臧铭浩 侯磊 孙笼笼 李龙 张皓峤

1中国石油大学(北京)油气管道输送安全国家工程实验室·石油工程教育部重点实验室

2中油(新疆)石油工程有限公司设计分公司

三元复合驱技术将碱、表面活性剂、聚合物三种化学剂配制在一个体系中,既利用它们原有的作用,又能发挥化学剂间的协同效应,是一种具有发展前景的三次采油技术[1]。聚合物的作用主要是提高驱替液的黏度,扩大三元体系在油层中的波及体积,改善水油流度比,从而提高原油采收率[2-4],因此黏度是影响驱油效果的决定性因素[5],需要定期进行取样监测。三元复合驱替液是一种对剪切十分敏感的流体,剪切作用会使高分子链发生变形和取向,达到一定程度可以使大分子缔合程度降低,导致其黏度严重下降[6-7]。

孔繁荣等[8]通过实验发现,在剪切速率为3.11~7.76 s-1时,聚丙烯酰胺驱油剂黏度没有变化或略有上升,这是由于剪切速率较小,不足以剪断聚合物高分子链,反而促进了聚合物在水中的进一步溶胀。曹广胜等[9]研究发现,三元复合体系在较高剪切速率下流变特性符合非牛顿幂律流体,即其黏度与剪切率相关,剪切率越高,黏度降低幅度越大,雷巧会等[10]对此进行实验发现这种黏度损失是不可恢复的。为了使取出的样品准确地反映流程中驱替液的黏度情况,必须尽可能地降低取样过程中的剪切作用。刘勤等[11]针对液罐式取样器阀门多、各部件连接不便且对聚合物溶液剪切高的问题进行了分析,取消了总阀和取样阀,精简了结构,但是仍存在顶替不彻底的问题。刘海涛等[12]根据液体的不可压缩性设计出一种背压结构取样器,这种取样器虽然满足低剪切的要求,但是取样前需要拆下手柄向背压腔中注水以平衡配注压力,操作繁琐。丁明华等[13]则在液罐式取样器的基础上改进出一种盘管式取样器,这种取样器便于顶替被剪切液,但是会造成大量驱替液的浪费,顶替过程还降低了取样效率。李建雄等[14]利用常规闸门、球阀和压力表等设备优化了聚合物井口取样流程,但是增加了取样系统的复杂程度。本文设计一种通过螺纹配合来控制活塞移动的低剪切取样器,取样前无需注水操作,需要顶替的液量也大大减少,提高了取样效率且没有增加系统复杂度,并在完成设计后对取样过程进行了流场模拟与分析。

1 技术分析

1.1 结构组成

低剪切取样器的结构如图1所示,主要包括螺杆、取样器主体、活塞主体、手柄、压帽、活塞压片、密封圈、排液阀等。主体前端通过螺纹配合与流程阀门连接;前端带圆盘的螺杆嵌入活塞主体的凹槽内,然后将活塞压片贴合在圆盘后焊接紧固,装入取样器主体,这种设计能够避免密封圈随着活塞主体做复合运动,可避免磨损问题;螺杆尾部开有通孔,供手柄插入提供转动力矩,便于旋拧;压帽通过螺丝与主体连接,中心开有螺孔与螺杆配合控制活塞移动;活塞主体上设有两个密封圈以加强密封效果;排液阀通过螺纹连接从而与取样器主体相连。取样器主体总长250 mm,主体最大外径70 mm,工作压力≤25 MPa,容量425 mL。

图1 低剪切取样器Fig.1 Low shear sampler

1.2 工作原理

取样前,将取样器连接到流程阀门上,把螺杆活塞旋进到取样器主体最前端;取样时,先打开流程阀门,少量驱替液迅速充满取样器前端细管,此时保持活塞不动,打开排液阀排出这部分液体后关闭排液阀;然后旋拧手柄,螺杆活塞慢慢后退,样品以很低的流速均匀充满取样腔;当旋退至最末端后,关闭流程阀门,打开排液阀,反方向旋拧活塞杆,样品以很低的速度排进取样瓶,取样完成。

2 取样器内流场模拟与分析

2.1 建模及网格

某油田在用的盘管式取样器盘管内径为1.5 cm,取样腔容量450 mL,据此设计取样器内腔长16 cm,内径6 cm,进液细管和排液细管内径均为1.5 cm。使用ICEM-CFD软件进行取样器二维建模,在划分网格时选择精度更高的四边形网格,将活塞简化成动边界。图2为网格图片,橙色区域在进液时为进口端,边界类型为inlet,采用1.6 MPa 压力入口条件;蓝色区域在进液时为封闭区域,边界类型为wall;排液时,橙色区域为封闭区域,边界类型为wall,蓝色区域为出口端,边界类型为outlet,采用0.1 MPa 压力出口条件;绿色区域为流道,左边界为可移动活塞面,边界类型为move。

图2 取样器二维网格Fig.2 Two-dimensional grid of sampler

网格划分完成后指定了可移动活塞面move,由于边界运动无变形及其他复杂设定,且运动速度没有任何函数关系,因此采用profile文件来控制网格中活塞面的移动。为了实现低剪切取样,活塞移动应尽可能慢,但是移动越慢所需的取样时间就越长,权衡两者后设置活塞面的移动速度为0.53 cm/s,即在30 s 内活塞面旋退16 cm 的距离到达取样腔尾部,再用30 s 旋进16 cm 到取样器前端将样品排出。实际操作中虽达不到确定的精度,但应保持在25~35 s内均匀地完成一个行程。

2.2 理论模型及流态判别

2.2.1 控制方程

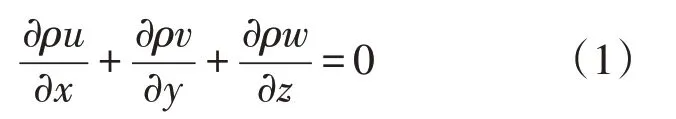

根据质量守恒定律,单位时间内流入控制体的质量等于控制体内质量的增加量,据此推导出不可压缩流体流动的连续性方程

式中:ρ为密度,kg/m3;u为x方向上的速度,m/s;v为y方向上的速度,m/s;w为z方向上的速度,m/s。

动量守恒定律可表述为:在某一瞬时,系统的动量对时间的变化率等于作用在该系统上的合外力。根据此定律可分别列出控制体在三个坐标上的微分方程,对于不可压缩流体,动量守恒方程表达式如下

式中:p为微元体上的压力,Pa;fx、fy、fz为微元体上的质量力在三个方向上的分量,m/s2。

2.2.2 黏度模型

对非牛顿流体表观黏度η而言,其剪切应力τˉ可以描述为

其中表观黏度η为变形率张量的函数。在FLUENT 内采用的非牛顿流体模型中,被定义为仅与剪切速率有关的函数。

非牛顿幂律流体的本构方程为

幂律流体表观黏度表达式为

式中:k为稠度系数,Pa·sn;n为流变指数;T0为参考温度,℃。

本研究驱替液的稠度系数为1.543 Pa·sn,流变指数为0.28。

2.2.3 流态判别

在符合工程实际的情况下,采用幂律流体临界雷诺数判别法对驱替液在管内流动时的流态进行判别[15],公式如下

式中:Re为幂律流体雷诺数,当Re≤2 000时为层流,反之为湍流;D为流道内径,m;ρ为驱替液密度,kg/m3;v为驱替液流速,m/s。

将驱替液流动参数代入式(7),出入口细管内和取样腔内的雷诺数均小于2 000,判定流动状态为层流。

2.3 取样过程模拟研究

2.3.1 进液过程

取样器连接到流程阀门后,打开流程阀门,驱替液以不满流状态充满取样器入口细管,且由于经过流程阀门的剪切,已经大量降解,不能作为检测样品,因此将其通过排液阀顶替出去;顶替完成后关闭排液阀,旋拧手柄,控制活塞缓慢后退,驱替液逐渐进入取样腔。图3 为活塞后退过程中10、20、30 s 时的黏度变化云图。由图3 可见,10 s 时活塞已经后退了5.3 cm,取样腔内大部分区域中的样品没有受到剪切,中心处由于细管持续进液的影响,存在流动剪切,但是在慢速流动状态下,链缠结结构没有被破坏,不会造成驱替液黏度的不可逆损失,这种状态一直保持到30 s时进液完成。

图3 进液过程黏度云图Fig.3 Inlet process viscosity cloud

2.3.2 排液过程

进液结束后,关闭流程阀门,打开排液阀,旋拧手柄控制活塞缓慢前进,将样品排入取样瓶中。图4 为排液过程中10、20、30 s 时的黏度变化云图。由图4 可见,10 s 时取样腔内样品黏度不受剪切,出口细管内由于管径较小,存在流动剪切,但是排液速度足够慢,剪切不会破坏高分子链缠结结构,因此对样品黏度没有实质影响,这种状态一直保持到30 s时排液过程结束。

2.3.3 取样器的进一步优化

从进液过程和排液过程的黏度云图可以看出,取样腔内的驱替液几乎不受剪切,而在细管与取样腔交界的变径处以及出口细管和入口细管的交界处存在较大剪切,排液过程中这两个位置的剪切尤其明显,图5 为其速度矢量图。从图5 可以看出,两个位置处的样品流速矢量均发生显著变化,这是因为流道发生改变,取样器内局部速度梯度显著增大,同时流道边缘又十分尖锐,会对样品造成较大剪切。因此对这两个位置做光滑倒角处理,同时配合该取样器取样时的低流速,可以避免样品黏度的实质性损失。

3 结论

(1)新型低剪切取样器操作简单,取样前无需拆装注水,需要顶替的液量也大大减少,可提高取样效率;同时螺纹配合控制活塞的设计使取样器可以适用于更大压力的工作场合,活塞的模块化设计则可避免密封圈的剧烈磨损问题。

(2)经过数值模拟分析,发现取样腔内样品几乎不受剪切,出入口细管内的流动剪切虽然比取样腔内的剪切大,但是样品流速很低,同时配合尖锐流道的光滑倒角处理,高分子链缠结结构不会被破坏,因此这种取样器结构在取样过程中能最大程度保持样品黏度,便于准确测试流程中驱替液的真实黏度。