海湾浅滩控制性爆破挤淤填石路基施工技术

(中国路桥集团西安实业发展有限公司,陕西 西安 710075)

引言

随着我国公路的不断修建和公路技术的快速发展,施工中遇到的软基处理的问题越来越突出,成为路基工程施工质量、施工时间和资金消耗等情况的重要影响因素。进行公路软基处理与施工方面的技术研究,已成为影响交通工程建设不断进步的重要因素之一。浅基处理是目前国内对软土地基处理的成本节约、技术可靠、常被优先推用的方法之一。沿海地区浅基处理技术是近年来修建临港公路的关键控制点和难点,对于提高沿海海湾浅滩区域路基工程的施工质量、加快海湾浅滩位置的路基施工进度、减少工程造价等都有非常重要的意义。查阅国内外相关文献,胡烈铭[1]、张立华[2]、郭新杰[3]、邢智[4]等人介绍了浅滩路基施工技术,同时曹纯飞[5]、封文炬[6]、吴一[7]、周围[8]等人对填石路基施工技术进行了介绍。

爆破挤淤和抛石挤淤是比较常用的软土地基处理技术,然而在沿海海湾浅滩区域,单独采用任一项施工技术均具有一定的局限性,由于海湾浅滩淤泥具有厚度大、流动性大等特性,采用爆破挤淤法会造成施工效率低、排淤效果差等问题,采用抛石挤淤具有施工质量难以保证、路基后期沉降过大等问题。

1 技术原理

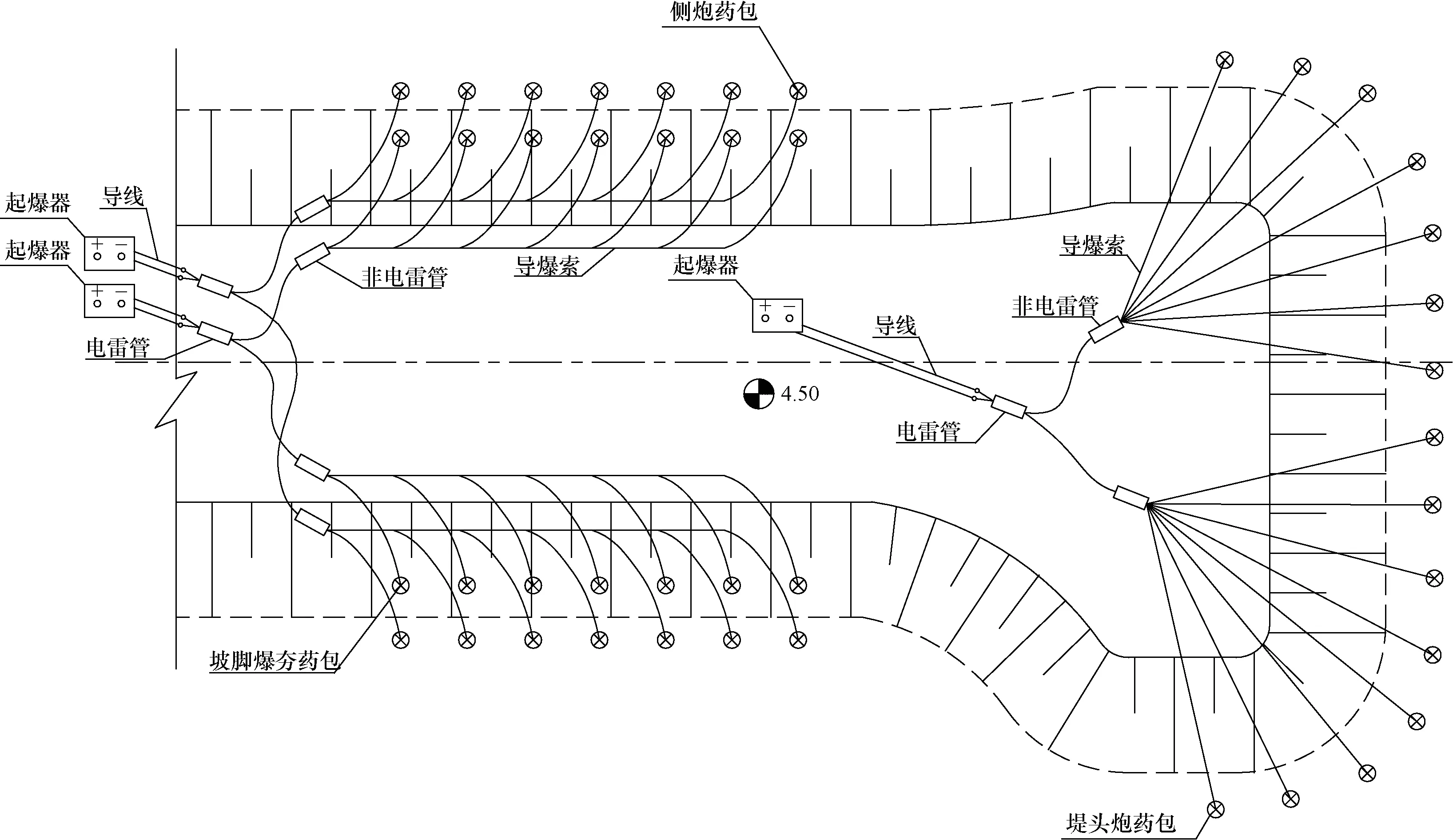

针对海湾浅滩路基采用爆破挤淤和填石挤淤相结合进行路基填筑,爆破和填筑交替进行,通过爆破能量能对填筑完成的路基进行挤密,提高路基承载能力。利用雷达对填石路基进行空洞检测,采用控制爆破技术进行回填,路基填筑完成后,在两侧进行爆破填筑,提高路基整体填筑效果。爆破网路如图1所示。通过正交试验法的巨粒土高填路堤参数反演技术对路基施工参数进行分析,并用反演所得的参数值,建立预测模型,进一步预测高填方路堤的长期工后沉降。

图1 爆破网路图

通过有限元模拟计算获得的路面沉降变形过程曲线趋势与实测曲线相同,说明基于正交试验设计的参数反演方法是可靠的。由此可知,虽然路基的沉降变形仍在发展中,但在路堤施工完成200 d以后沉降基本趋于稳定,这说明路基的沉降速率随着时间的延长而明显变缓。

2 工艺流程与操作要点

2.1 工艺流程

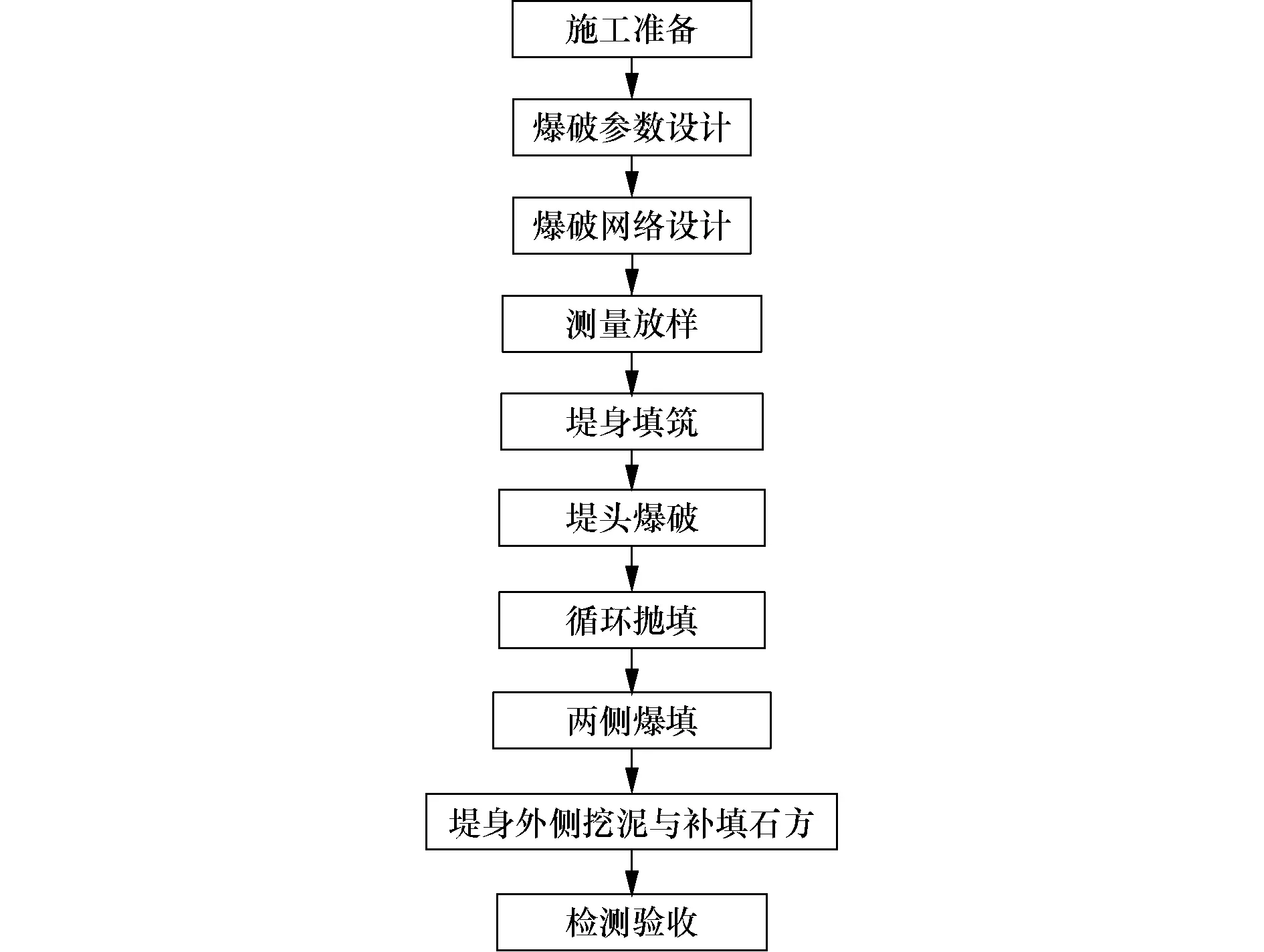

海湾浅滩控制性爆破挤淤填石路基施工工艺流程如图2所示。

图2 施工工艺流程图

2.2 操作要点

2.2.1 施工技术准备

在海湾浅滩路基工程施工前,要认真勘察海湾浅滩路基的周边环境,同时核查现场地质情况和设计是否对应。施工前要放样出要施工部位路基边桩,核查路基横断面等情况。

2.2.2 爆破参数设计

抛填参数计算原则如下:

(1)根据爆破参数和堤身设计所要达到的高度进行计算,以确定海湾浅滩路基堤身的每层填筑高度。海湾浅滩路基的施工控制要点是,在保证施工方便的前提下,爆破完成后堤身在顶部标高不超高的情况下抛填高度能达到的最大高度。施工过程中应考虑到水位涨潮时海水不能淹没堤身造成已填筑路基的水土流失,以保证填方施工的正常进行来确定抛填高度为顶面高程达到的最大高度。

(2)海湾浅滩路基填筑过程中应根据抛填高度的计算数据、预留超宽填筑的宽度和堤身设计断面参数的综合考虑来确定堤身抛填宽度。施工过程中应及时对抛填宽度进行测量和修整,使堤身宽度满足施工设计要求,对堤身两侧坡脚宽度和厚度应得到保证,同时应尽可能减少边坡处理的工程量。

该工程爆破参数按“控制加载爆破挤淤置换法”进行计算并结合类似工程的施工参数进行适当调整得出。

2.2.3 爆破网路设计

根据施工环境和施工安全的需要,路基爆破所采用的炸药为袋装乳化炸药。施工过程中为了保证药包质量误差在允许范围和方便药包的安装,药包的单包质量应按设计单药包质量需要在炸药厂定做完成。同时,为保证施工的安全性,传爆器材应采用导爆索进行引爆。

(1)爆破器材的使用

在公安局及相关管理部门指定的地点进行药包加工。为了保证导爆索两端的防水效果,在导爆索的两端采用防水胶布对其进行密封。在炸药安装过程中,为了保证爆破施工的安全性采用木制炮棍进行袋装药包的安装,袋口采用麻绳进行扎紧以保证防水效果。

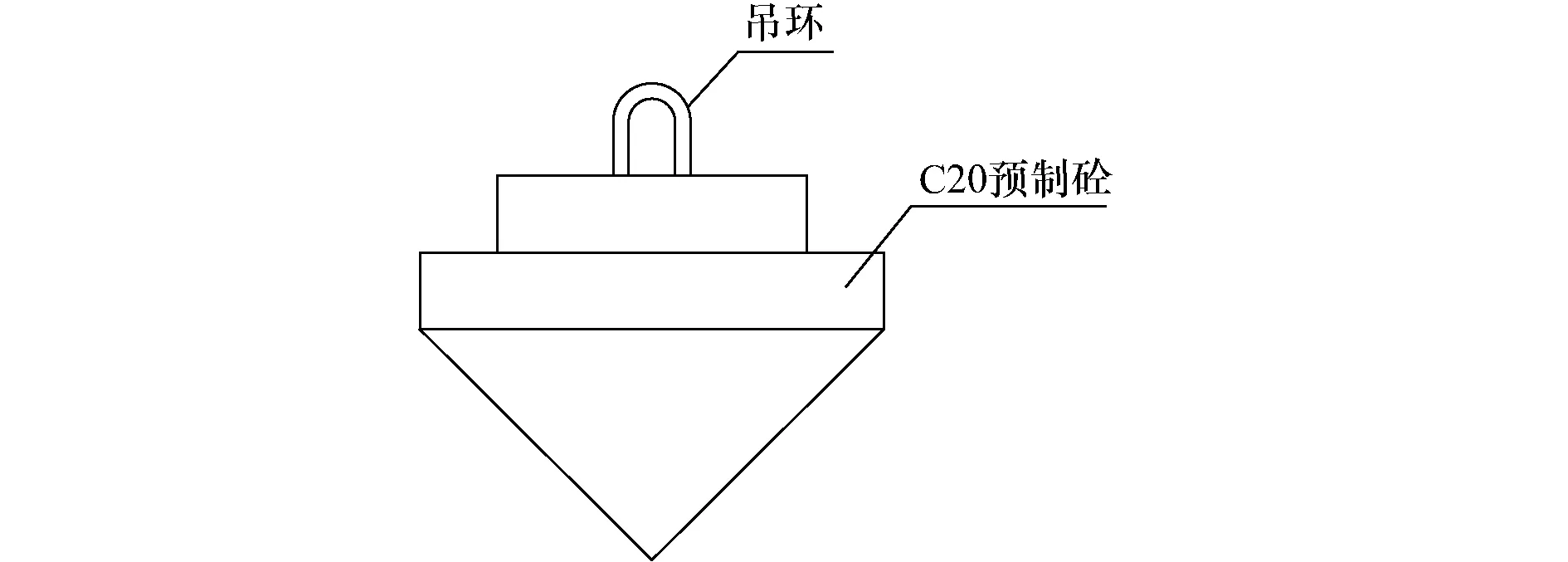

由于现场施工条件的不同,药包的配重可分为两种结构形式:一是对于淤泥进行爆破时,设置装药机埋入的药包配重应使药包达到预定尝试,因为海湾浅滩淤泥特性的施工工艺需要,采用C20混凝土浇注的圆锥形预制桩头,如图3所示;二是对于已填筑路基的爆夯药包进行配重,以经济和施工方便为原则,采用袋装砂作为配重进行药包安装,将制作好的药包装入有配重的编织袋内,以保证药包能沉入至预定深度,袋口要采用麻绳进行扎紧。

图3 预制砼配重示意图

(2)导爆索网路

导爆索在安装过程中采用搭接的方式进行连接,搭接处需要用防水胶布绑扎结实以保证防水效果。

(3)雷管的使用

雷管使用中,应选择同厂、同批、同型号的两发8号铜质电雷管并联起爆;做为起爆雷管的两发电雷管应在连接网路前用雷管测试仪测量,选择电阻相等的两发为一组。

2.2.4 测量放线

施工单位应根据设计图和现场情况进行测量放样,放出路基施工的边线和中桩位置,并设立抛填边界的标志。

2.2.5 堤身填筑

堤身的填筑过程中,应及时对填筑的位置和高度进行测量和修整,保证堤身的填筑质量。

2.2.6 堤头爆破

路基施工前,先进行抛填作业,在进尺达到一定长度后,可以进行堤头爆填。通过在堤头正面和两侧实施堤头爆破来提高已填筑路基的密实性。

2.2.7 循环抛填

在堤头爆破完成后,按设计要求的宽度进行补抛石块,再次在堤头布设群药包实施爆破,对前期填筑的路基进行挤密和加强,通过不断循环进行填筑和爆破,直至达到设计路基长度。

2.2.8 两侧爆填

在堤身两侧进行爆填来提高已填筑路基两侧的密实性和整体强度,施工过程中应注意堤身两侧的坡脚位置,爆破施工能挤出堤底可能残留的淤泥以提高下层路基的整体稳定性。

2.2.9 堤身外侧挖泥与补填石方

路基填筑完成后,对堤身已填筑的位置进行检查,对堤身外侧进行挖泥处理或者补填石方,以提高堤身的整体填筑质量。

2.2.10 检测验收

采用钻孔探摸法及探地雷达法对填筑完成的路基进行检测。采用雷达对填筑完成的填石路基进行空洞检测保证路基填筑质量,采用控制爆破技术进行回填,路基填筑完成后,在两侧进行爆破填筑,提高路基整体填筑效果。

3 结语

海湾浅滩控制性爆破挤淤填石路基施工技术应用于兴宁至汕尾高速公路海丰至红海湾开发区段一期工程等多个工程项目,取得了良好的经济效益。

(1)采用爆破挤淤和填石挤淤结合进行路基填筑,爆破和填筑交替进行,通过爆破能量能对填筑完成的路基进行挤密,提高路基承载能力。

(2)采用雷达对填石路基进行空洞检测,采用控制爆破技术进行回填,路基填筑完成后,在两侧进行爆破填筑,提高路基整体填筑效果,节约处理工时约15%。

(3)通过正交试验法的巨粒土高填路堤参数反演技术对路基施工参数进行分析,建立预测模型,进一步预测高填方路堤的长期工后沉降。与传统施工方法相比,综合造价节约10%左右。