安全阀压缩弹簧制备方法及失效分析

王国力 杨玉霞 刘永刚 杜思凡 王国栋 崔赟璞 孔永平

摘 要:本文概述了安全阀压缩弹簧的制备工艺、要点及产品性能指标,分析了压缩弹簧在使用过程中失效的原因,并提出检测方法和建议,以提高产品的使用寿命。

关键词:压缩弹簧;安全阀;失效;断裂

中图分类号:TH134文献标识码:A文章编号:1003-5168(2020)08-0071-02

Preparation Method and Failure Analysis of Safety Valve Compression pring

WANG Guoli1 YANG Yuxia1 LIU Yonggang1 DU Sifan1 WANG Guodong1 CUI Yunpu1 KONG Yongping2

(1.Jiyuan Jinwulian Metal Products Co., Ltd.,Jiyuan Henan 459000;2.Henan Longzheng Bioenergy Co., Ltd.,

Jiyuan Henan 459000)

Abstract: This paper summarized the preparation process, main points and product performance indicators of safety valve compression springs, analyzed the causes of failure during the use of compression springs, and proposed detection methods and recommendations to improve the service life of products.

Keywords: compression spring;safety valve;failure;fracture

随着经济的飞速发展,最近几年,我国安全阀行业发展迅猛,安全阀的规格型号不断增多,应用安全阀的领域也愈来愈多,其在石化、火电、核电等领域都有广泛的使用。弹簧是安全阀的核心部件,一旦弹簧出现问题,极易造成弹簧储能的降低。因此,安全阀弹簧研究对安全阀的发展具有非常重要的作用。

沈民主等对两种气阀弹簧制造工艺进行概况,分别为:卷簧—去应力退火—磨两端面—倒角—强力喷丸—氮化—强力喷丸—热定型—负荷分选;卷簧(软钢丝)—淬、回火—磨两端面—倒角—强力喷丸—强力喷丸—热定型—负荷分选[1]。熊明明对安全阀弹簧的断裂原因进行分析,得到以下结论:氢致开裂是弹簧断裂的主要原因,使得弹簧的使用寿命减短[2]。张辉对液化石油气活动槽车安全阀弹簧制作过程进行调查,发现3Cr13弹簧制作过程为原材料热轧—下料—加热卷制(加热温度850~950 ℃)—热处理(950 ℃淬火+中溫回火)—检验,3Cr13弹簧应在1 000~1 020 ℃油淬、480~520 ℃回火油淬[3]。他认为,不宜选择3Cr13制备石油液化气槽车安全弹簧,建议采用热处理工艺和耐蚀性较好的50CrV或60SiMn材料制备弹簧。

国际上,弹簧大规模研究生产企业较多,例如,德国Thyssen公司、日本大同公司等在研发性能优良的弹簧上取得了不错的成绩。在弹簧原材料的研发方面,与我国的钢铁企业相比,美国、欧洲、日本的钢铁企业设备先进,生产工艺成熟,开发研究能力强,钢材质量优异。例如,美国弹簧经常使用的钢种包括9254、9260、5160及改进型5160;日本合金弹簧钢共8种,从SUP6到SUP13,包括Si-Mn、Cr-Mn、Cr-V和Si-Cr钢,德国的弹簧钢也有6种。采取电感应中频加热技术使钢丝在低温下电解磷化,本研究在国内属于首创。

1 压缩弹簧制备工艺、要点及性能指标

1.1 压缩弹簧的制备工艺

一是对于直径18~60 mm弹簧,压缩弹簧的制备工艺为:选料—卷制—淬火—割头—磨削—修整—回火—抛丸—静电喷涂—烘干—成品。

二是对于直径小于8 mm的弹簧,压缩弹簧的制备工艺为:选料—卷制—回火—磨削—修整—抛丸—静电喷涂—烘干—成品。

1.2 压缩弹簧制造工艺要点

本研究采用最先进的无酸洗表面涂覆生产线,即采用钢丝在线低温表面涂覆的方法,保护膜能满足钢丝热处理线速度120m/min的要求,而且表面涂覆处理时间短,只需要5~6s,制作简捷,、采用的设备体积小,易操作控制。这个工序不仅可以有效提升钢丝的处理效果,还实现了整个方法低能、低排、低消耗,绿色环保。其采用了先进的电感应中频加热技术,生产效率得到极大提高。

1.3 压缩弹簧性能指标

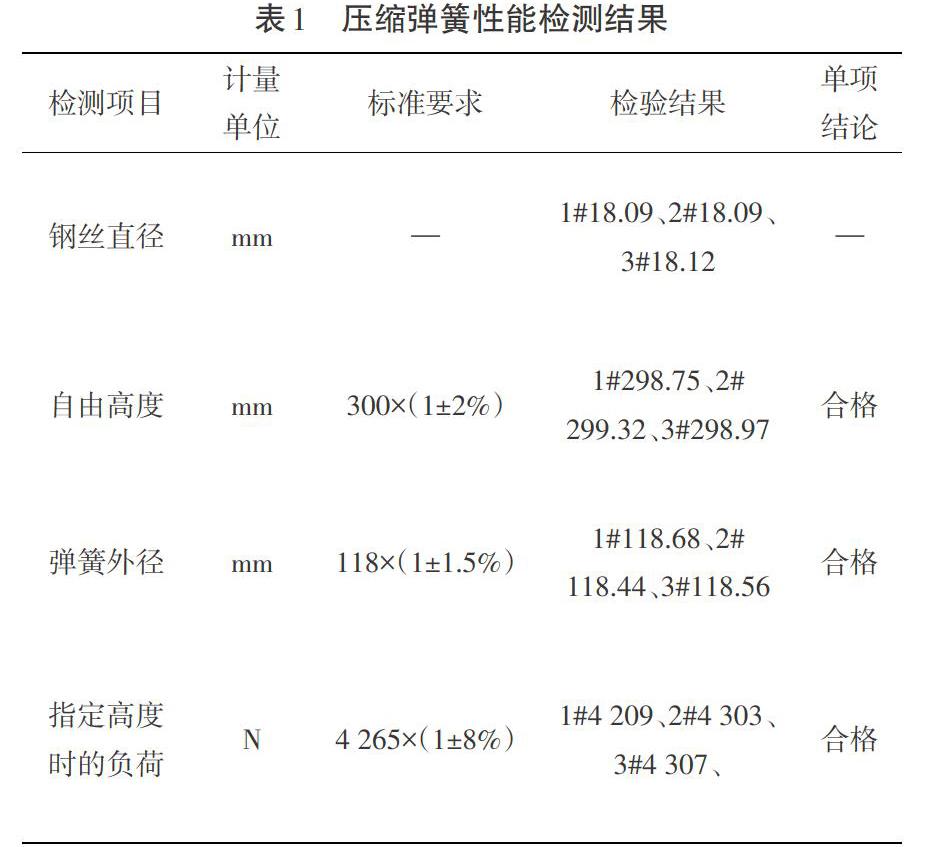

对规格型号为18 mm×118 mm×300 mm×9.5 mm的压缩弹簧,根《冷卷圆柱螺旋弹簧技术条件 第2部分:压缩弹簧》(GB/T 1239.2—2009)要求进行检测,其结果如表1所示。

由表1可知,本研究制备的压缩弹簧符合《冷卷圆柱螺旋弹簧技术条件 第2部分:压缩弹簧》(GB/T 1239.2—2009)要求。

2 压缩弹簧失效分析及检测手段

2.1 压缩弹簧失效分析

弹簧在正常工况下承受恒定载荷作用,但由于使用时温度的变化、系统操作压力的变化波动,此时压缩弹簧承受交变载荷,产生交变应力,弹簧在长期使用后极易产生疲劳并暗生疲劳裂纹[4-5]。疲劳裂纹在载荷作用下不断扩展,导致疲劳断裂,这又进一步引起安全阀内产生巨大的瞬时冲击力,导致弹簧发生脆性断裂,使安全阀失效。

在制备过程中,如果压缩弹簧表面存在缺口,则缺口部位会形成较高的应力,使用时介质的腐蚀以及弹簧本身的内应力会使弹簧缺口形成应力集中,逐渐发展为裂纹,裂纹扩展变大可能导致弹簧断裂。

弹簧的热处理过程在整个弹簧生产加工过程中至关重要,直接影响材料的力学性能。目前,热处理工艺以淬火+中温回火为主,弹簧回火过程中碳化物从马氏体中析出,回火温度过低或者回火时保温时间过短都会导致弹簧钢硬度过高。

2.2 失效弹簧检测手段

一是宏观检测,观看弹簧表面金属光泽、裂纹、拉痕、锈蚀等迹象。二是硬度检测,采用维式显微硬度计对弹簧进行硬度检测,硬度值换算成布式,分析其是否处于正常弹簧的硬度范围。三是光谱检测,对弹簧的化学成分进行光谱分析。四是金相检验,对弹簧进行金相检验,分析其相组织和晶粒、晶粒度。五是微观形貌检测,采用扫描显微镜对断口进行微观形貌检查,观看断口裂纹。

3 结论

弹簧是安全阀中的一个重要部件,弹簧性能的优劣直接影响安全阀的使用性能。安全阀工作时,弹簧必须具有良好的耐腐蚀性、耐高温性、耐疲劳性和高线性能。实际上,国内弹簧的制造都有一定的范围要求,然而国外制造的安全阀并没有工作范围,是一个固定的具体值。从理论上分析,[F=KX],[F]为弹簧力,[K]为弹性模量系数,[X]为伸长量,当[K]为一个常数时,弹簧在工作范围内具有线性和可控性,因为安全阀需要考虑动作压力和回位压力,后者是由弹簧性能决定的,快速及时的回位也是安全阀性能优异的重要标志。正常工况下,弹簧长时间处于压縮状态,这就要求弹簧在做强压处理时严格把控工艺条件。

弹簧表面有一层防锈涂层,涂层在圈间因碰撞摩擦形成漏点,在漏点处发生了锈蚀。所以,应选用质量较好的涂层,在正常使用时防止受力过大导致弹簧间的碰撞摩擦。弹簧的热处理过程在整个弹簧生产加工过程中至关重要,直接影响材料的力学性能。主要的热处理工艺是淬火+中温回火,弹簧钢回火过程也是碳化物在马氏体中析出的过程,回火温度过低或者回火时保温时间过短都会导致弹簧钢硬度过高。因此,弹簧生产厂家在制造过程中要遵循工艺规程,严格控制热处理温度和时间,使弹簧达到理想的工艺条件。在正常使用时,要防止受力过大而导致弹簧间碰撞摩擦。同时,要定期对安全阀进行拆卸和清洗,检查弹簧表面质量,发现裂纹、断口等情况要及时更换,防止安全阀失效。

参考文献:

[1]沈民主,刘强,张磊,等.气阀弹簧制造工艺和失效案例分析[J].理化检验(物理分册),2018(9):646-649.

[2]熊明明.安全阀弹簧断裂原因[J].华工管理,2014(5):116.

[3]张辉.液化石油气活动槽车安全阀弹簧的失效分析[J].科技天地,2011(25):79.

[4]蒋仕良,陈勇,王杜娟.高压分离器安全阀失效原因分析[J].全面腐蚀控制,2018(8):45-49.