分级控氧催化在液氮洗尾气治理及热能高效利用中的应用研究

王寿高

摘 要:本文结合液氮洗尾气的排放特征,通过对尾气排放组分,浓度,热值的分析,结合过往催化燃烧及催化剂的特性和项目实例,针对液氮洗尾气的高热值,氧含量为零的特性,提出通过分级式控氧催化氧化技术(MSCO工艺)的工艺路径。本文通过对某项目的实例应用,研究了MSCO工艺在液氮洗尾气的治理中的应用。在该项目整个生命周期内,通过对整个设计,制造,运行过程中的数据分析,论述了MSCO工艺在液氮洗尾气的治理和热能高效利用中,具有较高的环境效益和经济效益,可以将该技术广泛推广。

关键词:液氮洗尾气;分级控氧催化氧化(MSCO工艺);贵金属催化剂;热能回收;催化转化率

引言

液氮洗涤近似于多组分精馏,它是利用氢气与CO、Ar、CH4的沸点相差较大,将CO、CH4、Ar从气相中溶解到液氮中,从而达到脱出CO、CH4、Ar等杂质的目的,此过程是在液氮洗工序的核心设备-氮洗塔中完成的。由于氮气和一氧化碳的企划潜热非常接近,因此,可以认为液氮洗涤过程为一等温过程。在洗涤过程中,由于H2的沸点远远低于N2及其它组分,也就是说,在低温液氮洗涤过程中,CH4、Ar、CO容易溶解于液氮中,而原料气中的氢气,则不易溶解于液氮中,从而达到了液氮洗涤净化原料气中的CH4、Ar、CO的目的。

1、煤制氨行业液氮洗尾气的特性

根据云南省磷矿资源储量、分布情况及相关建设条件,云南磷复肥基地总体规模为年产240万吨磷铵,配套建设320万吨硫酸、120万吨磷酸。云南磷复肥基地分为安宁和海口两个片区规划建设,其中云南(安宁)磷复肥基地依托云南磷肥工业有限公司部分基础设施(土地、铁路、公用工程等),建设规模为年产120万吨磷铵,配套建设160万吨硫酸、60万吨磷酸及年产50万吨合成氨。云南某化工公司为解决云南磷复肥基地两个片区的合成氨供应,决定充分发挥多年进行合成氨生产的技术、人才、管理等优势,建设以煤为原料的年产50万吨合成氨装置。2008年,该公司年产50万吨合成氨项目整套装置工艺流程全部贯通,并成功产出合格液氨产品。

液氮洗尾气自该项目投产以来,由于液氮洗尾气中以N2为主,现况只能直接排放到现有火炬中排放,但由于其中CO2,H2,CH4含量仍比较高,废气中的热值完全浪费,同时废气中CO,CH4也会对空气环境造成污染。

而同时该公司磨煤单元需要煤粉干燥过程中需要大量的高温气体,通过对液氮洗尾气的风量及热值的计算,液氮洗尾气经过热能高效利用后能满足煤粉干燥过程需要的热量。为此该公司立项该项目。

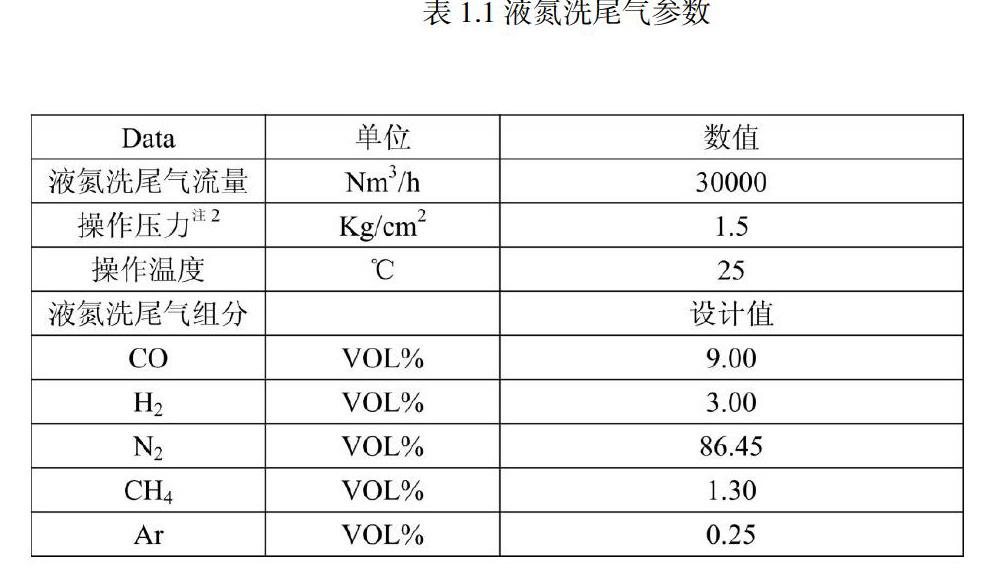

1.1、液氮洗尾气参数

1.2、中压蒸汽的详细参数

用于催化剂开车升温的蒸汽参数(中压饱和蒸汽)

操作压力:48kg/cm2

操作温度:250℃

1.3、热风炉设计及实际运行参数

液氮洗尾气催化燃烧装置反应后的热气体添加到热风炉中,与磨煤干燥单元循环气混合加热后,用于煤粉干燥。下表是热风炉的设计参数:

1.4、现有热风炉生产工况

磨煤干燥单元有三个系列,即3台热风炉,一开两备。液氮洗尾气经催化燃烧装置反应后的热气体只能供给单台热风炉使用,故设计时,需要考虑与其它两台热风炉的绝对隔离及热风炉的切换。

1.5、设计要求

该项目设计通过将液氮洗尾气中的CO,H2,CH4的热值回收利用,后续导入磨煤单元热风炉中,故尾气处理完成后要求出口如下:

2、分级控氧催化氧化技术在该项目应用的可行性

在设计之初对液氮洗尾气的特性进行分析;首先从组分来看,尾气中CO,H2,CH4的含量比较高,通过计算,如果以上组分全部经过催化氧化反应后,所放出的热量将会使尾气温升达到1200℃以上,还不包括催化起燃温度在内。同时由于尾气中不含有O2,可燃气体含量极高的情况下,如果通入过量的氧气,可能尾气混氧后会发生爆炸。这个问题在设计中必须考虑安全性。

针对组分分析的问题,结合客户最終要求出口氧浓度<5%,故首先思路是通过定量加氧的形式。采用分级控氧催化氧化的工艺,整个反应过程全部在三种组分的极限氧含量以下,通过查表得知,CO,H2,CH4的最低极限氧浓度为5%,故整个反应过程氧浓度控制在5%以下。其次,由于直接一次性燃烧放热温度超过1200℃,而通常催化剂的正常运行耐温仅为600℃,所以必须通过每级单独放热,取走热量后再通过下一级催化反应,经过热值计算,总共需要设置3级催化,通过前2级取走热量,最后一级调整出口温度的方式,保证最终出口温度达到要求。

在以上的分析结论下,确定采用分级控氧催化氧化(MSCO)工艺。每级单独燃烧后取热,最终达到要求后排放到热风炉系统。

由上表可以计算温升:约1200℃。

3、MSCO工艺设计

3.1 工艺流程图及说明

3.1.1、系统工艺流程说明

系统开车时,采用氮气进入预热加热器,通过中压蒸汽将氮气升温,经过一段时间预热后,每级催化剂床层的温度全部达到起燃温度约220℃左右。所有温度达到设定温度后,采用液氮洗尾气置换,此时继续保持中压蒸汽升温,当所有床层全部置换完成后,在一级催化床层定量通氧,使一级催化开始燃烧,直到一级催化出口温度达到设定的600℃。

一级催化燃烧出口达到600℃以后,尾气经过一级废热锅炉,再经过换热器给原有进气预热,不仅能回收热量热量,同时让系统自身热量给换热启动,再者将尾气温度降低到250℃左右,保证二段进气温度。

此时在二级催化床层入口定量通氧,二级催化开始燃烧,直到二级催化出口温度达到设定的600℃,。二级催化燃烧出口到600℃以后,尾气经过二级废热锅炉,回收热量的同时,将尾气温度降低到200℃。此时液氮洗尾气中的CO,H2,CH4基本反应去除80%左右,最后一级通入略微过量的氧气,保证尾气完全反应。最终出口的尾气温度约为580℃左右,再经过第三级废热锅炉控温回收热量,使最终出口温度达到设计要求的450℃。

3.1.2、系统热量回收说明

通过上述2级控氧催化燃烧和一级略微过氧催化燃烧后,液氮洗尾气里面的CO,H2,CH4全部被完全轉化成CO2和H2,同时大量的热量通过三台废热锅炉回收变成中压蒸汽。同时最终尾气达到设计要求的450℃,以供给磨煤单元热风炉去加热煤粉,节省了原有热风炉需要的大量的热量。

3.2 催化剂的设计及选型

此项目最关键的材料为催化剂,由于CH4属于稳定物质,唯一比较需要着重考虑的就是CH4的催化转化率的问题,考虑尾气中的组分,最终选用蜂窝陶瓷载体负载铂钯合金的催化剂。

在项目立项之初,为充分保证催化剂在项目使用中能达到设计性能,通过实验室模拟液氮洗尾气条件,分别在缺氧和略微过氧的条件下,测试其性能。

上图给出了不同氧浓度下CO+CH4的转化曲线,从图中可以看出,随着氧浓度的增加,催化剂的活性增加。当氧气浓度为2%~4%时,CO分别在375 ℃和325℃ 达到30% 的转化效率,而CH4在此温度下几乎不转化;当氧气的量正好使CO+CH4完全转化时,CO达到30%转化的温度仅为270℃左右,CH4达到30%转化率的温度为470℃左右。由此看出,催化剂活性受燃烧条件的影响。

3.3 热能回收效率

MSCO工艺除三级催化外,每级催化出口增加了废热锅炉,通过每级定量通氧控温进行分阶段催化燃烧后,每级出口的废热锅炉均可单独回收中压蒸汽,通过物料平衡和热量平衡计算,合计回收热能及蒸汽量计算如表。

说明:按照每年8000小时,每吨中压蒸汽90元计算,每年蒸汽回收经济价值约670万元/年。另外热风炉节能约510万元/年。合计每年可产生1180万元。整个项目投资约为2500万元,投资回收年限:2.11年。

该项目不仅完全杜绝了环气污染气体的排放,同时可产生可观的经济效益。

3.4 系统设计特点

在系统高效安全的前提下,通过下述细节设计保证项目设计目标:

1)低温高效催化,蜂窝状,阻力损失小,接触面积大;

2)各反应段进口温度、热点温度、转化率的调节范围及手段。

3)三级催化采用一体式设计,降低占地面积;

4)高效保温材料的应用,设备外表面温度<60℃,节能;

5)高等级耐压设计,确保设备一体安全;

6)标准化工接口法兰;圆形设计,确保气流顺畅无死角;

7)接口法兰最大通径<800mm,确保通用截至阀门的配套;

8)精密氧浓度控制仪,保证各级催化反应的含氧量低于极限氧浓度,确保安全;

9)LEL仪表控制第三级催化反应气体LEL值小于25%LEL。

3.5 设备设计特点:

1)设备为拱底拱盖、立式结构。

2)整个设备座落在水泥支撑平台之上,平台底部通风、隔潮。

3)设备内壳材质为奥氏体耐高温不锈钢(06Cr25Ni20 S31008);底部支架材质为优质碳钢(Q235-B),保温外覆板为S30408拉丝板。

4)顶盖采用径向带肋拱顶结构,壁板厚度10mm;筒体采用内置角钢圈加强结构。在筒体上部与顶盖、筒体下部与底板联结的关键承压部位采用厚板和筋板加强结构,保证能够承受足够的压力。

5)催化剂支撑采用矩形格栅网配套菱形格栅网,确保催化剂入口风流顺畅无堵塞。

6)设备底板四周均匀设置了多个可调节锚栓,并与基础预埋锚固装置进行可靠连接,以防止设备在外力(如风载荷、地震载荷等)的作用下产生倾斜。

7)设备外部采用厚度100~200陶瓷纤维模块保温,陶瓷纤维模块密度213kg/m3,确保设备外壁温度小于等于60℃,使设备具有良好的隔热性能,降低热辐射,节能环保。

8)设备各级催化室设计保养人孔,以便于后期更换催化剂,或进入催化室内维修。

9)设备预留温度,压力,检测仪表接口,接口符合国家标准,便于后期安装各种仪表。

4、MSCO工艺实施后的性能考核

4.1考核条件

1)装置连续且稳定运行超过三天。

2)通过DCS或手动分析采样数据。

3)仪表在考核期间正常工作。

4.2 设计和性能保证值

4.3总体性能评估及分析

4.3.1关键性能参数及消耗

说明:通过上述运行检测值,其中甲烷出口浓度超过设计要求,但由于后续烘干煤粉对CH4组分不做要求,故不影响整体运行。由于需要采用一体化设计,故催化塔总体阻力降大于设计值。

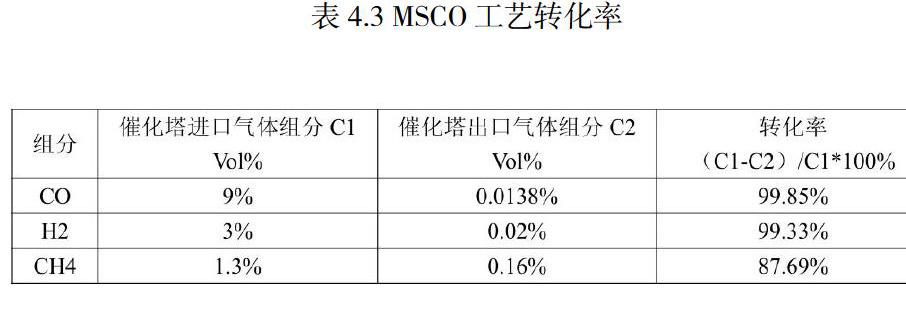

4.3.2 转化率

5 结论与建议

在液氮洗尾气治理及热能高效利用中,如何能既去除尾气中的有机气体,同时又能回收有机气体氧化后放出的热量,是整个设计的关键。采用分级控氧催化氧化(MSCO)的工艺,不仅保证有机气体的高效转化,同时在每级催化出口通过废热锅炉的形式回收热量。本文通过云南某项目的实例应用,通过对MSCO工艺设计参数与实际运行参数的对比,论证了MSCO工艺对于液氮洗尾气治理和热能高效利用的可行性,该工艺具有高效,高热能回收,安全,稳定的特点。项目最终也通过了业主的性能考核。

参考文献:

[1]吴孜崧.合成氨液氮洗尾气综合利用制备甲酸钠[J].安徽化工,2017,1008-553X(2017)06-0097-02.

[2]徐慧.液氮洗工序工艺尾气回收利用热点及经济性分析[J].大氮肥,2015.

[3]李洋洪.合成氨装置低温液氮洗瓶颈原因分析及解决措施[J].合成氨与尿素,2019,1003-6490(2019)01-0002-01.

[4]边淑华,杨吉红.液氮洗尾气中CO回收方法初探[J].宁夏化工,1998.