某造纸企业能效提升项目技术经济分析

陈志刚 马军 张杰

摘 要:造纸企业的能源消耗主要在是蒸汽和电力。本次能效提升项目为PM6纸机真空系统优化和污泥焚烧炉背压节能改造,总投入资金约5005万元,通过这些已经实施的方案后,节电15967.68万kWh/年,每年可节约费用9580.6万元,具有良好的环境效益和经济效益。

关键词:造纸;能效提升;技术经济

造纸工业是一个与国民经济发展息息相关的重要产业,纸及纸板的消费量增长速度一般与其国民生产总值增长速度同步,是国际上共认的“永不衰竭”的工业。在目前的主要造纸浆种中,废纸纸浆已位居首位[1]。造纸工艺过程中主要的能源消耗是电力和蒸汽[2],因此,造纸企业能效提升的关注点也主要在蒸汽和电力供应系统中。

1 厂区现状及能源消耗

1.1 厂区现状

厂区主要产品有单面涂布灰底白纸板等,统称涂布纸板;以商品木浆和废纸为主要原料,经碎解、除渣、粗筛、精筛、疏解等浆制备工艺过程,成为可以利用的废纸浆和木浆,再经各流送系统进入纸机抄造,经纸页成型压梓、烘干、施胶、压光、涂布等造纸工艺过程,成为各类白纸板产品。

根据企业现场的生产工艺及布置情况,总体可分为备浆处、造纸处、化工处、产品整理处、公用工程(包括热电厂、焚烧炉、水环处等),企业PM6(6#纸机)、PM4(4#纸机)主要生产工艺流程基本一致。

1.2 蒸汽供应系统

企业在生产过程中需要使用大量的蒸汽,根据生产工艺要求,需要使用2种压力等级的蒸汽,蒸汽压力分别为1.6MPa、0.58MPa。企业装备有二台300t/h高温高压循环流化床锅炉,锅炉产生的高压蒸汽送汽轮发电机发电,企业装备有二台抽汽式汽轮机组,功率为60MW/台,汽轮机组有二级抽汽口,一级抽汽口蒸汽压力为1.7MPa,二级抽汽口蒸汽压力为0.6MPa。

为了解决日益增多的造纸污泥对企业发展的制约,企业于2014年建成两台污泥焚烧炉,并配置两台余热锅炉。

焚烧炉配置的130t/h余热锅炉产生的5.3MPaG、485℃蒸汽经减温减压至1.9MPaG、300℃中压蒸汽和0.9MPaG、220℃低压蒸汽,直供4号纸机。PM4纸机用汽不足部分由热电厂和外购汽补充供应。

1.3 供电系统

企业用电由宁波220kV江南变和厂内自备热电厂供应,热电厂两台60MW自备发电机各通过全封闭母线连接至主变,经主變升压后接入电厂内35kV母线。

厂区现有126台变压器,高压侧都是35kV,低压侧有6kV、720V、420V三种。其中PM6配置有66台变压器,PM4配置有60台变压器,PM6和PM4的供配电系统相对独立。造纸车间和制浆车间的高压用电系统是单级电压,分别从35kV线引入各配电所,由配电变分别降压后向6kV和690V厂用母线供电。

纸机低压厂用电系统通过连接在35kV高压厂用电系统经35/0.42kV变压器向400V低压负荷供电。电容补偿的情况:热电厂在35kV母线配置有静电补偿电容器二组(8Mvar和15Mvar),当一台发电机停役检修时视系统输入功率因数情况(要求大于0.90)投入运行。

2 改造方案技术经济分析

方案一:污泥焚烧炉背压节能改造

污泥焚烧炉通过减温减压直接供汽改为经背压机组发电供汽,发电机功率2.0万kW,年运行330天,年可发电1.5亿kWh。

(1)技术可行性评估

背压机组是热电联合生产运行的机组,热电联产使能源得到合理利用,是节约能源的一项重要措施。在众多的汽轮发电机组中,背压机由于消除了凝汽器的冷源损失,在热力循环效率方面是最高的,从而降低了发电煤耗、节约能源,故而得以广泛应用[3]。因此,技术上可行。

(2)能源环境可行性评估

该方案投入使用后,会减低企业的排放,同时由于该方案有较好的节电效果,减少企业能源消耗,具有很好的环境效益。

(3)经济可行性评估

该方案总投资约为5000万元。方案实施后节约费用估算:

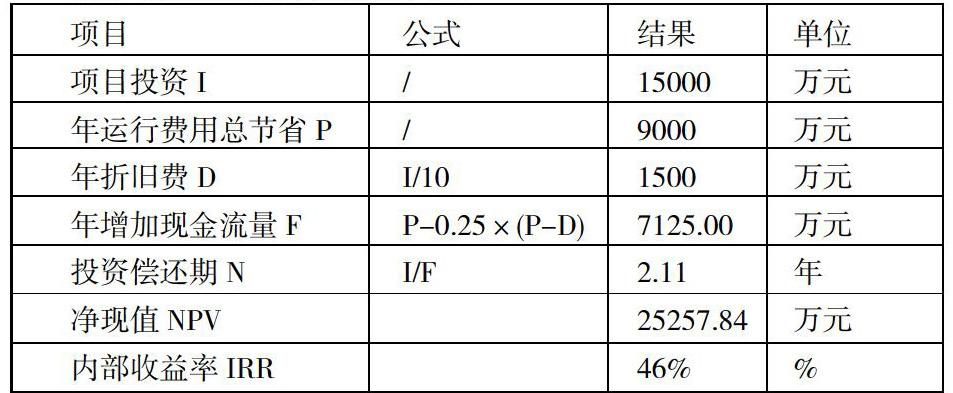

发电机功率2.0万kW,年运行330天,年可发电1.5亿kWh。电价为0.6元/kWh计算,年可节约电费9000万元。内部收益率IRR为46%。

该方案的其他经济指标见下表。

该方案内部收益率远大于行业基准收益率,可行。

方案2:PM6真空系统优化

系统优化停用2台550kW真空泵,原设计:每张毛布2台真空泵,改善后:每两张毛布使用3台真空泵,目前在满足现有的系统真空情况下,压榨毛布真空泵已有2台停用。

(1)技术可行性评估

真空泵工作时其吸气口与被抽真空容器或真空系统主抽泵相接。这种真空泵的转子与转子之间、转子与泵壳之间互不接触,间隙一般为0.1-0.8毫米;不需要用油润滑。转子型线有圆弧线、渐开线和摆线等。渐开线转子泵的容积利用率高,加工精度易于保证,故转子型线多用渐开线型。罗茨真空泵的转速可高达3450-4100转/分;抽气速率为30-10000升/秒;极限真空:单级为6.5×102帕,双级为1×103帕。因此,技术上可行。

(2)能源环境可行性评估

该方案投入使用后,对环境不会造成影响,同时由于该方案有较好的节电效果,减少企业能源消耗,具有很好的环境效益。

(3)经济可行性评估

该方案总投资约为5万元。方案实施后节约费用估算:

单台真空泵功率为550kW,每天可节降电耗约24h*560kW=13440度,年节降电耗=13440度/台×30天×2台×12月=967.68万kWh

电价为0.6元/kWh计算,年可节约电费580.6万元。因此,投资效益很好。

3 结论

本次能效提升项目总投入约5005万元,年节约用电预计15967.68万kWh,每年可节约费用9580.6万元,取得了良好的环境效益和经济效益。

参考文献:

[1]刘洪斌、王松林、张瑞霞.造纸节能减排技术[M].化学工业出版社,2010.

[2]王庆一.能源效率及其政策和技术(上)[J].节能与环保,2001,(06): 11-14.

[3]林君.造纸企业能源效率评价体系研究[D].2013.