哈尔乌素露天矿运煤系统优化

侯占山,刘 宇

(中国神华哈尔乌素露天煤矿,内蒙古 鄂尔多斯 010300)

出入沟,是指露天开采新水平的准备工作中为了方便采掘设备从上一水平到下一新水平而掘进的倾斜道路。为了开采1 个台阶并将采出的矿岩运出采场,需要在本台阶及其上部各台阶修筑至少1 条具有一定坡度的运输通道,称为斜坡道或出入沟。出入沟是露天矿开拓运输系统中的一个重要环节,也是整个开采体系中的一个组成部分。线路、坡度和位置对出入沟的技术经济指标有很大影响,它不但牵联到沟钱布置型式及开沟工程量多少,还与露天矿运输能力、设备选型以及运营情况等一系列问题有直接关系,因此需对露天坑内作全面技术经济比较才能确定[1-2]。

1 现状分析

哈尔乌素露天煤矿是移动坑线多出入沟布置,其中运煤系统是最主要的1 个出入沟,具体线路是:采煤工作面-工作帮-破碎站-地面工业广场[3-4]。运煤系统的优化对安全生产、产量接续和运煤运距等指标有重要意义。

1.1 排土场概况

哈尔乌素露天煤矿岩土剥离采用单斗-卡车间断工艺,采煤采用单斗-卡车-端帮破碎站带式输送机运输半连续工艺。采煤工作线长2 km,剥离工作线长2~2.3 km,已完全实现内排,内排土场目前共9个排土台阶,排土标高分别为1 260、1 230、1 200、1 165、1 130、1 100、1 055、1 025、995 m,工作平盘宽度90 m,台阶坡面角38°,工作帮坡角20°。

1.2 排弃空间

2013 年以来,采场推进方向受征地钉子户影响,上部地表无法正常推进,煤炭产量开始下降,工作帮陡帮开采,采场无法布置运煤系统,2014 年将运煤系统从采场移设至内排土场。2018 年,采场推进方向部分钉子户征地完成,大部分缓帮量开始进入内排土场,导致排土场空降急剧紧张。按2019 年6 月验收图核算,运煤系统保持现状,1130 水平以下排土空间24.8 Mm3,仅能满足自营3 个月排弃任务。2019 年9 月后,自营剥离量将1130 水平以下排土场空间排弃完毕,之后自营排土场接续困难。自营排弃进度见表1。

表1 自营排弃进度表

受采场上部征地滞后影响,征地滞后范围处于首采区向东推进工作线的中部位置,形成“孤岛”区域,“孤岛”区域工作线滞后正常台阶工作线近1 km。目前,“孤岛”区域征地完成,该区域开始缓帮剥离,但由于征地影响时间太长,“孤岛”区域滞后正常工作线太多,导致排土场无法继续容纳下缓帮剥离物。

2 运煤系统优化

哈尔乌素煤矿近2 年来由于采场上部征地遗留问题,先是导致采场上部的原始地形无法推进,目前出现排土场空间极度紧张。2019 年,中部“孤岛”区域征地完成,排弃空间更加不足。需将布置在排土场的运煤系统移设在采场,释放排弃空间,以保障生产接续[5]。

2.1 运煤系统概述

现有运煤运输系统为煤炭从煤沟南北两侧汇集至排土场中部,通过排土场联络各平盘的移动坑线运送至南端帮进而运往地面半固定破碎站,最终由地面运输系统进入选煤厂洗选。运煤系统车辆最高行驶速度35 km/h,道路最大纵向坡度8%,道路纵向缓和坡段最小长度80 m,道路最小平曲线半径40 m,路面宽度26 m,路基宽度36 m,路面结构采用泥结碎石路面。

2.2 现有运煤系统的主要影响

1)占用内排土场空间。现煤运输系统布置于内排土场,虽然在一定时期内可以降低运煤卡车运距,但其会占用内排土场空间,同时由于排土工作线不断推进,也会造成内排土场工作线难以推进,进而影响内排土场排弃容量。

2)运距不断增加。根据实际揭露煤层显示和煤层顶底板等高线推断,目前煤层处于首采区最低位置,露天矿运输系统坡度不大于8%,并在每15 m高差内留有60 m 平段,所以现煤输系统布置在排土场运距优势已经不明显。

3)移设逐渐困难。由于随着煤层向下倾斜,采煤工作面距离半移动破碎站之间的高差越运来越大,展线越来越长,运煤系统布置在排土场时,必须在内排土场中部“S”盘旋上升。“S”内的运煤系统在随着移动坑线向前移动时非常困难[6-7]。

2.3 运煤系统移设方案

结合采场和排土场的现状,尽管3 层采煤工作面均有运输系统,并汇聚到中部,采场上下剥离台阶之间均有联络系统。但在采场形成完整、连续和顺畅的运煤系统,线路:采煤工作面→采场→南端帮→破碎站,需完成以下工程[8]:

1)采场1025 水平→采场1055 水平段需修筑1025→1040,1040→1055 坡道,工程量1.00 Mm3。

2)采场1085 水平→南端帮1100 水平段需扩宽1085 至1100 坡道,工程量0.02 Mm3。

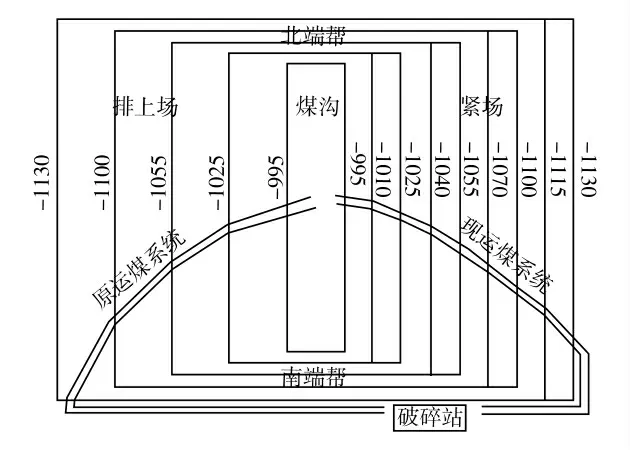

3)南端帮1100 水平→南端帮1130 水平段需压帮排弃1100 至1130 坡道,坡道量0.60 Mm3,下部平盘量9.50 Mm3。预计1.5 个月形成新运煤系统。运煤系统移设位置示意图如图1。

图1 运煤系统移设位置示意图

2.4 运煤系统移设过程中存在的问题及应对措施

1)避免大型卡车与小型外委剥离卡车交叉。在煤运输系统移设方案实施过程中,由于在采场中部有外委施工单位在缓帮作业,为了避免大小设备交叉带来的安全问题,需合理规划外委运输线路和排弃位置,同时将运煤系统尽可能想东布设。

2)运煤卡车与外购煤车辆并行。由于前期受征地影响,煤炭产量远远达不到设计产能,为了增加公司整体经济效益,将3#破碎站供外购煤使用。目前,征地完成后,煤炭产量开始恢复,产能逐渐增大,需停止外购煤使用3#破碎站,同时也可解决运煤卡车与外购煤车辆并行的问题。

2.5 运煤系统移设的意义

受征地问题制约,采场南部37 hm2位置剥离台阶已经到界,无法推进,运煤系统布置在该位置使用周期长;采场南部靠近内排土场一侧长时间处于暴露状态,经常发生边坡崩落,运煤系统移设后,排土场可跟进,形成压帮;南端帮留有选煤厂污水口,为了减少污水对环境,在内排土场留设了集水坑,集中处理污水。

由于适时将内排土场原煤运输系统进行了移设,为征地问题得到解决恢复正常生产做好了准备工作。恢复生产过程中,上部剥离台阶工程量较大,需要从上部端帮进入内排土场上部进行排弃,解除了原有原煤运输系统对排土位置的限制,有利于生产组织。自营和外委形成封闭区域,便于管理,安全高效,对生产成本有一定好处。

2.6 经济技术指标

在内排土场有效排弃空间方面,按2019 年6 月验收图核算,将运煤系统移设至采场,1130 水平以下排土空间为41.60 Mm3,可多释放排弃空间为16.80 Mm3,满足2019 年自营排剥离接续。分水平排弃量见表2。

表2 分水平排弃量表

内排土场1130 水平以下位置可多释放排弃空间16.80 Mm3,节省剥离运距600 m,剥离运输成本按2.6 元/m3·km计算,可节约运输成本2 620 万元。

3 结语

1)通过移设运煤系统,释放下部排弃空间16.80 Mm3,既增加了下部内排容量,又缩短了自营剥离运距,同时加快了外委缓帮进度。

2)有效解决了因端帮暴露状态时间长导致的边坡崩落、滑块和局部片帮问题,为安全生产提供了可靠保障。