高吸水树脂改性水泥砂浆的耐久性研究

张同同,刘杰胜,龚晓强,朱 娇,杨 玲

(武汉轻工大学 土木工程与建筑学院,湖北 武汉 430023)

1 引言

高吸水树脂(Super Absorbent Polymer,简称SAP),是网状结构的高分子材料,可以迅速吸收和保存水分,其吸水质量可为自身质量几百倍甚至上千倍。[1]高吸水树脂材料是从20世纪60年代末开始研究并发展的,美国、日本相继开发研究了这种材料,上个世纪末期,在世界各国迅速发展,国内研究高吸水树脂是最近十几年才刚刚兴起。[2]综合这些国内外的研究可知,高吸水树脂主要作用是自养护剂,它能够很好地改善水泥基材料的性能。[3]

利用SAP将水泥砂浆改性,开展抗渗性能实验、硫酸盐干湿循环实验和冻融循环试验,系统地论证了SAP可提高水泥砂浆的耐久性,为以后SAP改性水泥砂浆的应用提供了理论依据。

2 实验部分

2.1 原材料

水泥:均采用华新水泥厂生产的P·O 42.5普通硅酸盐水泥,其各项性能均符合GB175-2007等有关规范的各项规定。

砂:采用标准砂,其各项性能均符合JGJ52-2006等规范的有关规定。

水:满足试验规范要求的自来水。

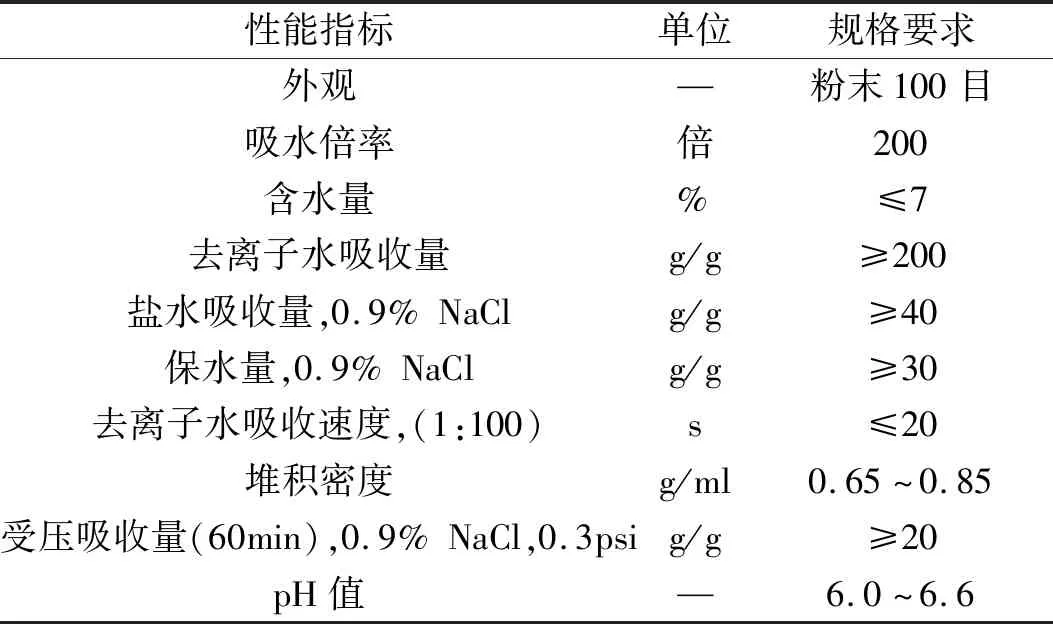

高吸水树脂:选取交联型丙烯酸/丙烯酸钠共聚物,外观呈白色颗粒状的粉末,其基本性能如表1所示。

表1 SAP性能指标

2.2 配合比确定

由于SAP的吸水性能对水泥水化凝结硬化产生影响,所以本试验选择添加附加水的试验方法,来降低对水泥的不良影响。[5]本实验按照DL/T5126-2001的有关要求设计配合比,胶砂比为1∶2,水灰比为0.4,掺入的SAP与水泥的质量比范围为0.1%~1%,根据以前的研究附加水的掺量为mSAP∶m水=1∶15。

2.3 SAP改性水泥砂浆测试与表征

2.3.1 抗渗试验

水泥砂浆的抗渗性能参考JGJ/T70-2009,将六组试块按规定放在仪器上,密封完成后,打开砂浆抗渗仪的开关,抗渗压力的确定方法如下:

(1)某次加压后,8小时内,渗水试块为两个,P=10H;

(2)某次加压后,8小时内,渗水试块为三个,P=10H-1;

(3)加至规定水压,8小时内,渗水试块小于两个,P>10H

式中P—水泥砂浆抗渗压力值(MPa);

H—停止试验时的水压力(MPa)。

(1)试验中的6个试件有3个已经发生渗水;

(2)当水压到达规定压力时,8小时内发生渗水的试件小于3个。

2.3.2硫酸盐干湿循环试验

硫酸盐干湿循环试验根据标准GB-T50082-2009的规定,试验所用的试块尺寸为100mm×100mm×100mm,将养护了28天的试块在烘箱里恒温(80±5℃)干燥48小时,冷却完成后放入试验设备中,然后将调配好的溶液加至没过试件,最后打开开关调好试验次数进行试验。

根据规范,试验中发生任一情况则试验终止:

1)当抗压强度耐蚀系数达到75%;

2)硫酸盐干湿循环的次数达到150次;

3)试件达到设计规范要求的次数。

当试验停止后,对试块进行测试并记录数据。

2.3.3冻融循环试验

冻融循环试验主要采用质量损失率和强度损失率来表征试件的抗冻性能。[6]将试件做成70.7mm×70.7mm×70.7mm的标准试块,养护28天后放入温水(15℃-20℃)中浸泡两天称重,然后将其放入试验设备中,最后打开开关调好实验次数进行试验。每当冻融循环25次,都要检查一次试块的外观破损并做记录,冻融循环的过程中,冰冻温度应控制在-17±2℃,融化温度应为8±2℃。在试验过程中,每组3个试块,有2个已经发生破坏时,立即停止试验。

当冻融循环试验测试完成后,试块强度损失率不大于25%,质量损失率不大于5%,抗冻性能才算合格。

3 实验结果分析

3.1 SAP对水泥砂浆抗渗性的影响

图1 SAP对砂浆抗渗性的影响曲线

由图1可知,当SAP掺量在0.1%~1%之间时,伴随着SAP掺入量的增大,水泥砂浆的抗渗压力先增后减。当SAP掺入量为0.5%时,其抗渗压力效果最佳,达到3.2MPa,比不加SAP的空白组抗渗压强增加60%,而当SAP掺入量为0.9%时,水泥砂浆的抗渗压力反而下降到1.8MPa,与空白组相比下降20%。

当水泥砂浆中掺入0.1%~1%的SAP, SAP具有较强的吸水和保湿性能,使得自身体积变大,把水释放出去后体积又减小,使水泥内部结构中留有一定的封闭缝隙。[7]当SAP掺量不大于0.5%时,SAP吸水后体积变大就会充满内部孔隙阻碍水分在试块的内部的运动,从而使得水泥砂浆的抗渗性能得到显著提高。当SAP掺量在0.5%~0.9%之间时,由于SAP吸水膨胀,失水后体积变小,使得试块的内部会产生大量的连通的孔隙,当水进入试块的内部时,SAP在一定程度上加速了自由水的通过,从而使得砂浆试块的抗渗性能降低。

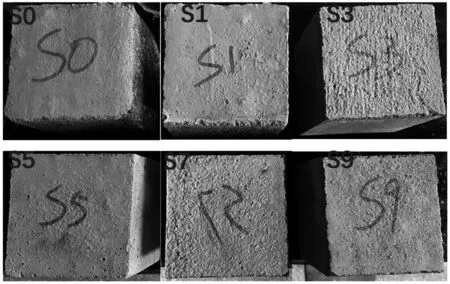

3.2 SAP对水泥砂浆抗硫酸盐干湿循环的影响

由图2和图3可以看出,这些标准的砂浆试块在经过30次和60次的硫酸盐干湿循环以后,试块的表面均没有出现裂缝,但是试块的颜色已经变成了土黄色。经过测试这些标准试件的抗压强度,发现未掺加SAP的试块强度下降较大,而经过SAP改性的砂浆试块强度下降较小。这也证明了在水泥砂浆中掺入SAP可以提高自身的抗硫酸盐侵蚀的性能。

图2 30次硫酸盐干湿循环后试块形貌图

图3 60次硫酸盐干湿循环后试块形貌图

图4为水泥砂浆随着硫酸盐干湿循环的次数不同强度损失率的变化曲线,随着循环次数的增加,强度损失率会逐渐减小。经试验发现,当循环次数为30次,SAP掺加量为0~1%时,水泥砂浆的抗压强度损失率为24.43%、17.62%、12.08%、6.23%、5.90%和0。当循环的次数为60次的时候,水泥砂浆的抗压强度损失率为26.70%、21.50%、16.01%、13.35%、10.49%和6.83%。由此分析可知,伴随着SAP掺量的增加,水泥砂浆的抗硫酸盐腐蚀显著提高,试块的抗压强度损失率逐渐下降。未掺加SAP的水泥砂浆试块抗压强度损失最大。

图4 抗压强度变化曲线

这主要是由两方面作用造成的结果:一是在试验过程中,SAP吸水后会发生膨胀,试块内部的孔隙被堵住,对硫酸盐具有一定的阻碍作用;二是SAP吸水失水在试块内部留下许多封闭孔隙,优化了内部结构,为硫酸盐腐蚀水泥产生的钙矾石和石膏晶体提供了空间,降低体积膨胀的损害。所以,SAP改性后的水泥试块抗硫酸盐腐蚀的能力明显提高,使得抗压强度损失率变小。

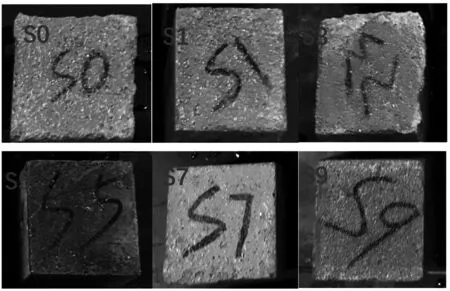

3.3 SAP对水泥砂浆冻融循环的影响

如图5和图6所示,冻融循环试验200次之后的试块与普通养护的试块之间对比可以发现,试验200次之后,水泥砂浆的表面已经凹凸不平,未掺加SAP的试块有明显的外皮脱落的痕迹,许多沙粒暴露出来,形成了麻面,孔洞,而经过SAP改性的水泥砂浆明显损伤较小,试块完整度高,只有少许的不平整。并且伴随冻融循环次数的增多,试块的损伤越严重,尤其到达200次之后,这些试件的外形与之前发生明显变形。由图片对比可以得出,水泥砂浆经过SAP改性之后会使自身的抗冻性能显著提高。

图5 冻融循环前试块的形貌图

图6 200次冻融循环后试块的形貌图

由图7砂浆试块的强度损失率变化曲线,可以得出,当SAP的掺量在0~1%之间时,冻融循环次数越多,试块的强度损失率就越大。同时在冻融循环次数相同的情况下,未掺加SAP的试块强度损失率最大,随着SAP掺量的增加,水泥试块强度损失率逐渐减小。在循环次数达到200次时,未掺加SAP的砂浆试块强度损失率大于20%,经过SAP改性的水泥砂浆抗压强度损失率都在20%以下。由此可以证明,经SAP改性的水泥砂浆的抗冻性明显提高。

图7 强度损失率变化曲线

根据以上数据以及图片可以证明,经过SAP改性的水泥砂浆抗冻性能明显提高,SAP掺量在0.1%~1%范围内,随着SAP掺量的增多,抗冻性能不断提高。发生这种现象的主要原因是:SAP吸水之后体积膨胀,失水后体积恢复,使其形成一些封闭的气孔,使得水泥砂浆试块的内部出现蜂窝状孔洞,进行冻融循环试验时,这些孔洞影响了热量传播,起到了保温隔热的效果;还有一个重要的原因是SAP吸水体积发生膨胀之后会处于一种凝胶的状态,可以非常有效地缓解由于试验时温度变化形成的应力损伤,主要是缓解静水压力以及渗透压力对试块造成的不良影响;而且实验过程中试块是先冷冻后融化,试块在低温条件下体积收缩而SAP吸水后低温发生体积膨胀,两者体积变化产生的应力正好互补,最终提高了水泥砂浆试块的抗冻性能。

4 结论

当SAP掺入量在0.1%~1%的前提下:随着SAP掺入量的增加,水泥砂浆抗渗性能先增后减;在硫酸盐干湿循环试验中,砂浆抗硫酸盐侵蚀的性是伴随着SAP掺入量的增大而逐渐增强;掺加SAP的水泥砂浆抗冻性比未掺加SAP的空白组抗冻性好,且伴随SAP掺加量的增大,水泥砂浆的抗冻性逐步增强。总之,在SAP掺入量为0.5%时,水泥砂浆的耐久性效果最佳。高吸水树脂对于水泥砂浆的改性可以提高砂浆的耐久性,这对于以后SAP改性水泥砂浆材料运用于实际工程提供了可靠的保障,对于新型建筑材料的开发又提供了一个新的方向。