新建大型全框架厂房地面沉降及楼地面伸缩缝治理

方祥明

(上海界龙实业集团股份有限公司 上海 200120)

0 引言

现代工业建筑建设质量水平日益提升,相比普通的建筑,工业建筑需要配合相应的生产工业活动,确保基本的功能性,同时还要关注建筑性能与质量,以此来建设出符合治疗标准的建筑。现有某新建厂房项目,基于对该项目的了解,探讨施工管控基本要点,分析建设施工时的两大技术难点问题,分别是预防地面开裂沉降与治理车间楼地面伸缩缝,以此来确保厂房建筑能够安全地投入使用。

1 项目概况

本项目为浙江外贸界龙彩印有限公司新建厂区项目,由上海界龙实业集团股份有限公司投资新建,厂区位于浙江省平湖市新仓镇,于上海金山区交界,属于平湖新仓镇招商引资项目。该项目的实际用地面积为57114m2,建筑规划面积为83857m2,建筑实际面积为82466m2,项目开工建设的时间为2018 年1 月,竣工验收时间为2019 年9 月,同年11 月结束竣工备案工作,总投资金额为3 亿。该项目属于全框架式结构,预设可用年限为50 年,防水等级为1 级,防火等级为2 级,抗震设防等级为Ⅶ级,项目主要包括仓库、厕所、门卫与车间等。车间1 属于三层框架式结构,其总面积是39326m2,车间2 同样为三层框架结构,建筑面积比车间1小,为29954m2;车间3 的情况与前两个车间的情况不同,属于更为复杂的八层框架式结构,建筑面积为9049m2;车间4 属于七层框架结构,其建筑面积是最小的,仅为4597m2,项目中的其他建筑均属于小单体单层建筑结构。

笔者作为本项目的负责人,主要针对施工期间的难题展开研究,总结施工中基本要点,消除地面开裂沉降以及楼地面伸缩缝的问题,提升工程安全性,化解风险因素,保障实际施工质量,强化对工程的控制,积累施工技术经验,在指定的工期内消除施工问题。

2 全框架厂房施工过程管理要点分析

针对厂房施工的实际过程,开展工作之前,依照施工组织内容,分析实施管理工作的技术要点,在此次厂房施工工作中,从基建施工环节出发,对项目的进度、质量开展综合管理工作,根据施工的月进度,做好跟踪与审计,同时结合工程的实际开支情况,开展决算审计活动,督促相关人员对相应的手续进行办理,在进行一些重大施工事项的办理时,需要与政府部门开展协调与沟通,获取政府的支持,保障所有的工程建设行为都能符合法规以及制度要求,厂房施工期间,严格按照技术标准施工,不可出现违规行为[1]。

对项目多个阶段的施工情况,总结施工技术难点,加强管控,依照问题的形成原因,找出应对措施,形成合理化的厂房施工方案。

3 预防地面沉降、开裂施工技术

3.1 场地工程地质条件

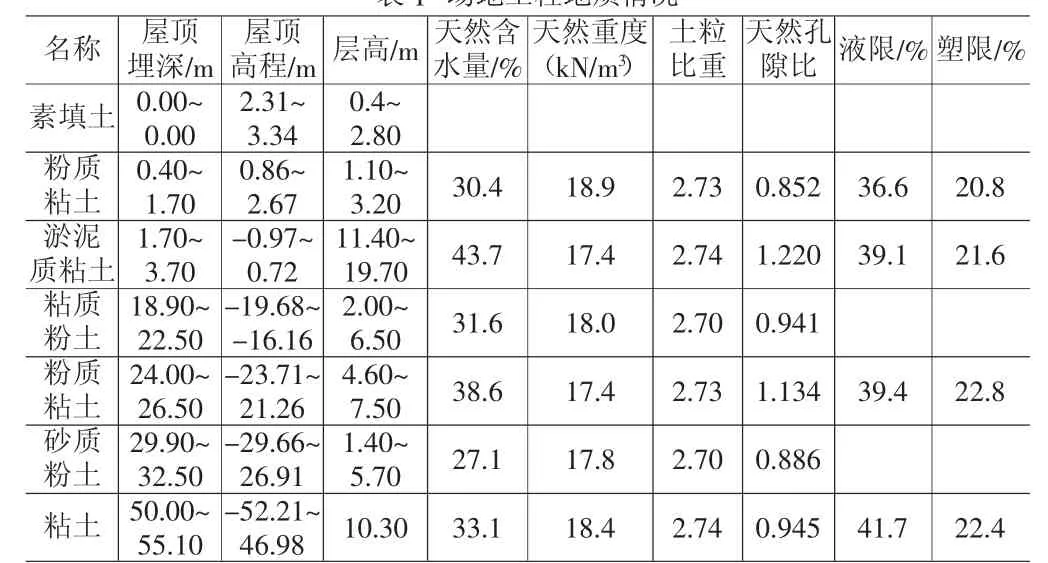

在建设工程前期对该厂房所处的环境进行地质勘探,以下各土层地质条件特征,见表1。

根据现场情况及土层地质条件判断,该地质沉降尚未稳定。为防止不均匀沉降进一步发展,需采取进一步措施对地基进行加固。

表1 场地工程地质情况

3.2 沉降情况分析

建筑物形成的沉降量,主要指地基土在变形压缩时,达到固结稳定程度的最大沉降量,也被成为地基沉降量;地基最终沉降量主要指其在受到建筑物荷载的影响后,变形到完全稳定状态时,基底部位形成的最大竖向位移。基础沉降的形成次序为瞬时沉降、主固结沉降以及次固结沉降,加荷之后立即形成的沉降是瞬时沉降,在饱和土地基中,土中有水未被向外排出,沉降是因土体形成的侧向变形而引发的,土体并不会产生体积方面的变动。超静孔隙水压力逐步消散,土体积会被压缩,最终导致渗透固结沉降现象出现,当时间延长之后,沉降量将随之增加。超静孔隙水压力完全消散后,水膜与土粒结合,形成蠕变的情况,次固结沉降现象产生,时间增加后,以缓慢的速度发生沉降[2]。

本厂房项目的车间2 底层地面与车间1 形成了开裂与沉降的问题,在常规的情况下,解决地面开裂与沉降问题,可以使用简单易实现的方法,比如将钢筋网添加到地面混凝土中,在原有混凝土的基础上,增加标号,即可达到处理应对目标。然而考虑到其他的车间厂房均在建设使用时形成了地面开裂与沉降的问题,实际生产收益受到冲击。

3.3 施工方案

考虑到本次需要进行沉降防治工作的大规模车间的实际地面面积均超过10000m2,建设面积的情况更加剧了沉降应对难度,如果需要使这种大面积型车间的地坪系统不形成开裂与沉降的情况,预防性措施的实施难度比较高,在设计阶段就高度关注沉降问题。依照项目具体情况,采用局部改进的方法,参考设计图纸,按照从下到上的顺序,首先用素土夯实底部,而后设置400 厚的道碴,形成垫层,增设100 厚的碎石型垫层,而后还需使用300 厚的C30 混凝土,同时将二级双响螺纹钢设置到混凝土之中,将钢纤维也运用到混凝土中,强化其强度,最后铺设50 厚的金刚砂面层,在地面形成机械光面。

3.4 施工工艺

在预防地面开裂与沉降的问题时,借助换填夯实法强化施工效果,在技术交底会议中确定施工应对措施,对地面施工方法做出调整与优化,具体工艺实施过程如下:将室内土0.00 之下的基础埋深以内的已经出现松动情况的土方全数向外挖出,每30cm 为1 皮,使用机械化设施进行夯实,个别区域存在弹簧土,需要使用优质土对其进行置换,而后再进行夯实,夯实单皮土之后,开展土工检测工作,确定是否可以满足承载标准,达标后,即可进入之后的工序中。所用的道碴材料的粒径范围为60~80,不能用碎石来代替道碴,也不能用建筑垃圾充当道碴,否则施工质量无法保障,摊铺道碴之后,启动压路机来压实地面,按照设计方案确定道碴的厚度。绑扎钢筋,运用水泥垫块将高度垫高到3~5m,同样按照设计方案来设置钢筋之间的间距。

考虑到此处使用的大体积混凝土容易受到水化热现象的影响而形成开裂收缩的问题,因此选择分仓跳槽的施工方法,单次单块混凝土浇筑面积控制到800~1000m2。将20kg 的钢纤维加入到一立方的混凝土材料中,将地面刚度进一步增强,所用的钢纤维为两头均带勾,本身为波浪形。施工缝接头处设置螺纹钢材料,间距设置为500,使其在此处发挥出传力杆的作用,实际伸出长度设置为600。基于提升地面平整度的目标,可开启激光摊铺机来对混凝土材料进行摊铺。地面可能会出现起沙的情况,需要强化表面强度,将厚度为5mm 的金刚砂覆盖到混凝土表面上。

混凝土终凝之后,还要做好养护地面的工作,需在较短的时间内实施浇水养护,进行相应的成品保护,将相应的施工责任落实到个人,增强施工井监理力度,注重验收隐蔽性施工成果,并形成相应的记录,搅拌混凝土材料时,需要有人负责看管搅拌站的情况,严格把控钢纤维材料的实际投放量,严禁搅拌站产生漏放与少放的情况[3]。

4 车间楼地面伸缩缝治理

在该项目中,除了大面积车间地面出现了开裂与沉降的情况,需要进行预防与控制之外;还需对三层与二层楼地面的伸缩缝实施治理,受到厂房内的生产活动的影响,处理难度较高,需要明确产生伸缩缝的具体缘由,有针对性地设置治理措施。

4.1 伸缩缝产生分析

新建厂房的车间2 与车间1 的单层楼地面占地面积比较大,楼地面区受到热胀冷缩现象的影响后,会产生开裂的问题,为此,在楼地面细石混凝土浇筑完成5d 后,在建筑的框架柱之间切割深度为5cm 的伸缩缝,车间内的生产活动主要是包装印刷,每次进行生产作业时,印刷材料被处理之后形成成品,在机器上被有效传输,需继续使用专门的机械化拉丝车接收与运输成品,将其转移到卸货平台处,每天都需要频繁地来回运输,拉丝车使用的车轮子的原材料是生铁,硬度高。对厂房的楼地面区域展开调查,确定其破损的程度,破损从伸缩部位逐步向外延伸扩大,受到时间的影响,破损程度还会逐渐加大。对伸缩缝问题形成的原因进行综合分析,发现此处使用的填缝料的硬度不够,伸缩缝两边的混凝土材质的棱角与拉丝车的铁质车轮子长时间接触,棱角因遭受磨损而逐步剥落,随着时间延长,此处得不到应有的治理,剥落问题也就变得更为严重。

4.2 伸缩缝治理对策

结合伸缩缝处的问题,同时调研考察该地区内其他车间的伸缩缝处运用材料,对当前的建筑市场进行了解,掌握处理伸缩缝问题时可使用的新工艺技术与新材料,综合多方研究,最终决定将聚氨酯密封胶、灌浆填充料与铜条结合使用的施工工艺,治理伸缩缝。

在伸缩缝处正式灌浆前,先开展清理工作,将处于缝隙中的灰尘与垃圾彻底清除,避免杂物给最终的治理质量造成影响。将预先准备的铜条材料镶嵌到切缝之中,切缝深度是50mm,铜条的高度是45mm,切缝宽度为5mm,厚度为3mm;通过灌浆填充的施工方法来固定铜条;在伸缩缝表面上,打入聚氨酯型密封胶,这一环节需要使用胶枪,所用的密封胶具有固化速度快且弹性比较持久的特点[4]。在施工期间,要对一些特殊的治理事项进行关注,保障伸缩缝治理工作能够成功实施,切割伸缩缝时,需要对切缝深度进行把控;切实固定铜条,检查固定效果,避免铜条在固定处理之后,还出现向两旁摇晃的情况;表面处的密封胶应当凸出地面大约5mm 的高度,可形成最好施工治理效果。

5 结论

本文结合某全框架型新建厂房,介绍了其施工技术难点,主要从预防地面沉降与治理楼地面伸缩缝两个角度展开探讨。车间占地面积大,因此更容易形成沉降的情况,考虑到上级领导对本厂房的重视,并未采用常规的处理方法,而是在对类似项目进行参观学习之后,改进了基础设计环节中的预防方法,充分借助换填夯实法强化施工效果,严格控制监督施工过程;面对伸缩缝处的问题,发现了车轮磨损给伸缩缝带去的破坏,通过聚氨酯密封胶、灌浆填充料与铜条来加强伸缩缝。最终形成了良好的施工处理效果,厂房建设中的沉降等质量缺陷也被消除,得到了建设方的认可。