基于CFD的泵送混凝土流变性能数值模拟研究

李 悦,田小璇,金彩云,王子赓,李亚强,王 睿

(1.北京工业大学城市与工程安全减灾教育部重点实验室,北京 100124;2.北京工业大学应用数理学院,北京 100124)

0 引 言

高层建筑在我国迅速发展,超高层泵送混凝土的应用越来越广泛,但是随着泵送高度、混凝土强度等因素的变化,在泵送过程中常出现堵管、磨损、离析、压力损失大等问题且亟待解决。目前评价混凝土可泵性的试验方法仍依赖于混凝土的坍落度、扩展度、倒坍时间等传统指标,但准确性较差,也有工程单位采用盘管试验方法,但投资巨大、复杂且难以实现。高层泵送混凝土压力损失计算主要采用《混凝土泵送施工技术规程》,但该方法与实际结果差距较大[1-2]。

计算流体力学(CFD)提供了一种模拟泵送混凝土流变性能的新方法,具有预测结果准确且可视化、减少试验工作量等优点,该方法可以得到许多试验无法测得的结果[3-7]。有研究先用流变仪测定了混凝土的流变参数,然后进行现场泵送试验的数值模拟,结果给出了管道内压力分布和速度分布,表明混凝土的流动状态主要为塞流或剪切流,模拟结果和现场泵送试验结果一致[8-10]。有研究介绍了泵送混凝土在管道中剪应力分布规律,结果表明管壁处剪应力最高,随着位置向管道中心移动,剪应力线性减小[11]。有研究考虑了骨料颗粒形状对泵送的影响,进行了总长为170 m的水平盘管泵送试验的数值模拟,结果表明具有棱角和不规则形状的颗粒对润滑层和混凝土的流变性能有较大影响,模拟结果与试验结果一致[12-13]。有研究表明润滑层流变性与泵送混凝土中砂浆的性质相似,并采用CFD将计算区域分为润滑层和核心混凝土两部分来模拟新拌混凝土在泵管中的流动过程,结果表明当润滑层厚度为2 mm时,试验值与模拟值吻合度较高。有研究表明润滑层厚度与混凝土配合比和泵管直径有关,润滑层厚度可能在2 mm至8 mm之间[14-15]。也有研究认为润滑层厚度随着水泥浆体积、水灰比、高效减水剂含量和细沙含量的不同,厚度范围从1 mm到9 mm不等[16]。综上所述,润滑层对混凝土的可泵性影响较大,但由于润滑层厚度不易直接测量,因此在采用CFD进行混凝土泵送性能数值模拟中应深入考虑润滑层厚度对可泵性的影响。

本文选用了CFD中流体软件Fluent进行混凝土在泵管中流动过程的数值模拟,重点分析了具有不同厚度润滑层的混凝土在泵管中流速、压力分布以及泵送压力损失的变化规律,并与盘管泵送试验实测结果进行对比分析,提出了模拟新拌混凝土泵送性的建模与试验方法,验证了数值模拟方法的有效性。

1 Fluent模拟新拌混凝土在泵管中的流变性能

1.1 盘管试验概况

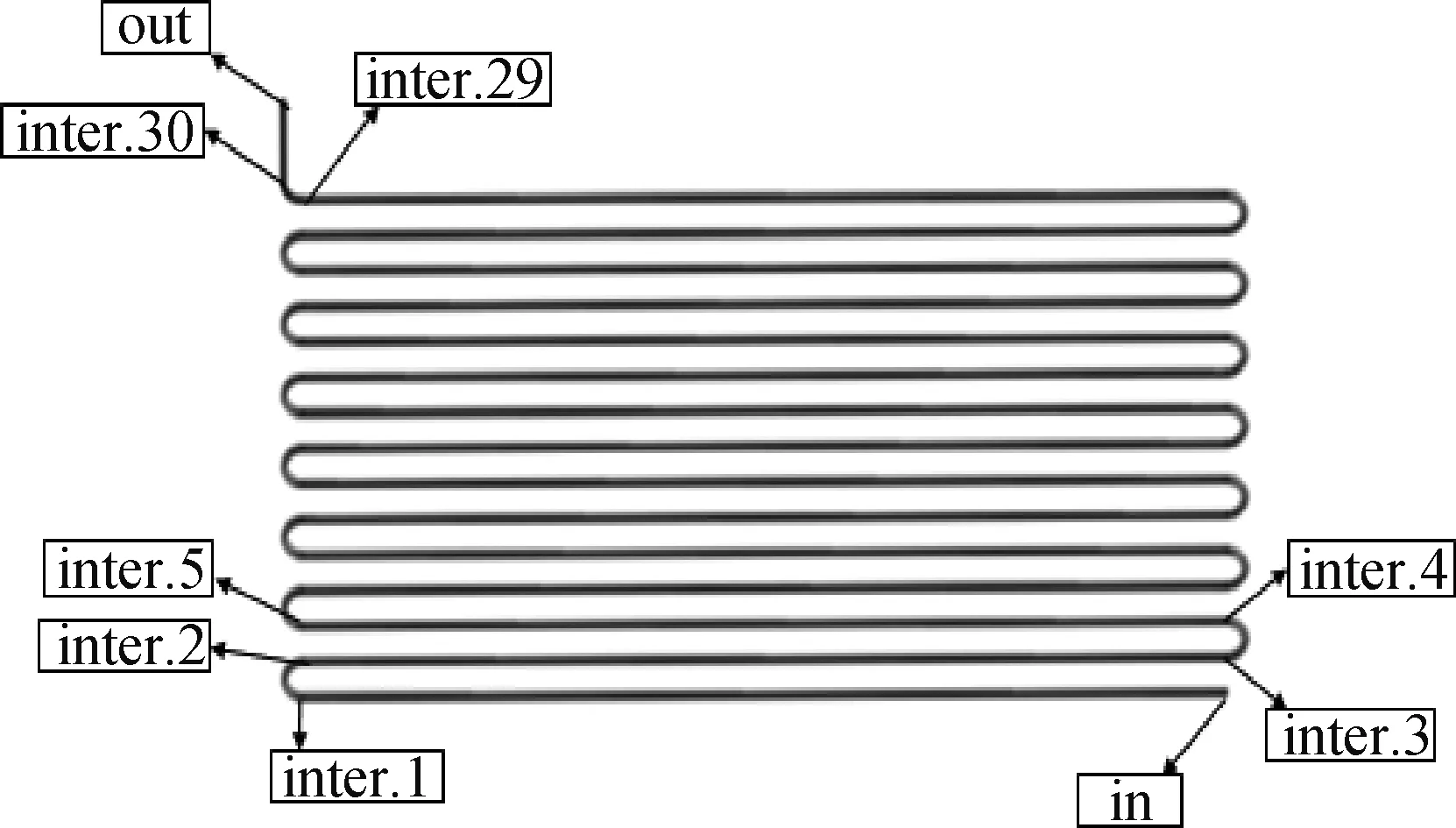

图1 盘管泵送试验管道布置Fig.1 Pipeline layout for coil pipe pumping test

采用Fluent软件模拟了某工程盘管试验的泵送混凝土流变性能,试验概况如下:泵送C60混凝土现场盘管试验的管道布置如图1所示,共有15根平行水平直管和1根垂直直管,每根水平直管长51 m,垂直直管长5 m,弯管处用2根半径为1 m的90°弯管连接,泵管内径为150 mm。混凝土在泵管中流速为V=0.47 m/s。

试验用C60混凝土的配合比如表1所示,用压力传感器监测水平直管和水平弯管的压力损失,现场盘管试验测得泵送压力为8 MPa左右,水平直管压力损失为0.012 6 MPa/m,每个水平弯管压力损失为0.020 3 MPa。

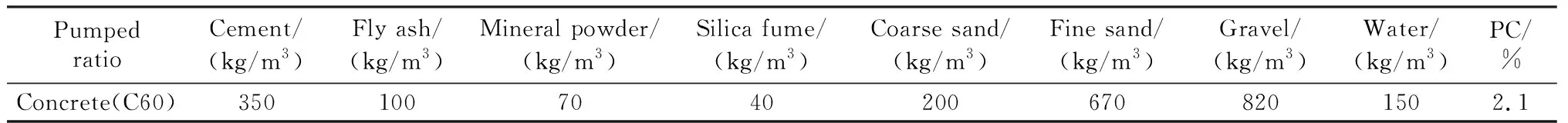

表1 盘管试验用C60混凝土配合比Table 1 Mixing design of C60 concrete in coil test

1.2 泵送混凝土盘管试验的Fluent建模方法

用Fluent进行盘管泵送试验的数值模拟:第一步在Solidworks中建立混凝土几何模型,将其分为内外两层计算区域,分别代表核心混凝土和润滑层,润滑层厚度根据文献[16]分别取2 mm、4 mm、6 mm、9 mm;第二步在Workbench中导入Geometry模块,利用其中的New Space Claim Geometry将模型剖分并进行in、out、inter等截面的定义(如图1所示);第三步利用Mesh进行网格划分;第四步将划分好的网格导入Fluent中并设置重力,选取层流模式,设置Bingham模型中材料属性参数,其中稠度指数、屈服应力、幂率指数参数需要通过试验确定,混凝土密度参数已知。设置边界条件为速度入口和压力出口,管道壁面选择为无滑移条件。

2 模型中材料属性参数的测试

2.1 流变仪试验方法

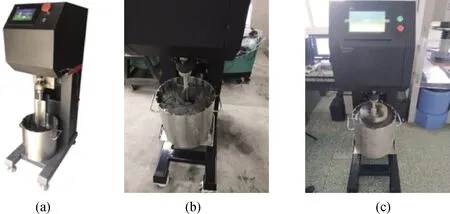

TR-CRI流变仪具备测试混凝土和润滑层流变性的功能,如图2(a)所示。通过如图2(b)所示的十字叶片转子来测量混凝土流变性能;通过如图2(c)所示的圆柱转子来测量润滑层的流变性能。采用10个阶梯递减的方式分别测试两个转子在10个不同转速下产生的扭矩值,结果如表2所示。

图2 (a)TR-CRI流变仪;(b)混凝土流变参数测试;(c)润滑层流变参数设置Fig.2 (a) TR-CRI rheometer; (b) measurement of rheological parameters of concrete;(c) setting of rheological parameters of lubricating layer

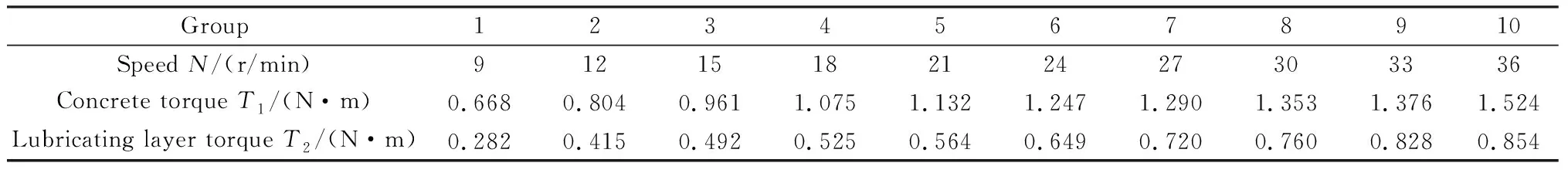

表2 不同转速下混凝土及润滑层的扭矩值Table 2 Torque value of concrete and lubricating layer at different rotational speed

2.2 确定核心混凝土及润滑层的材料属性参数

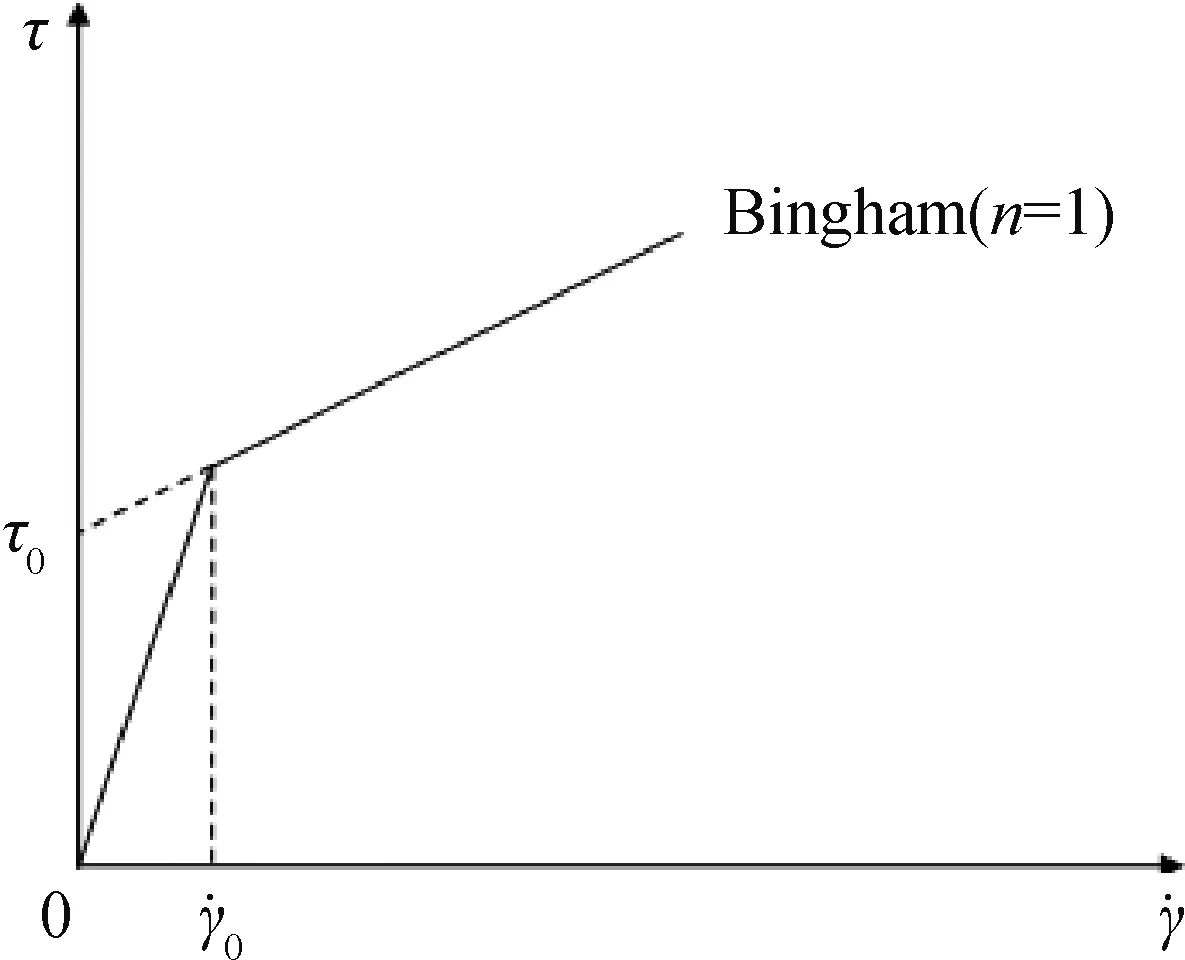

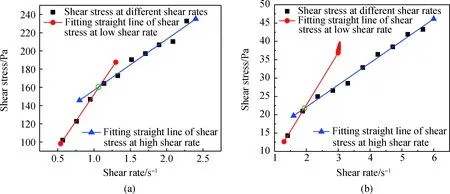

图3 宾汉模型Fig.3 Bingham model

参考文献[21]扭矩计算方法,建立考虑材料粘度和转子转速的核心混凝土及润滑层的扭矩计算公式,分别如式(1)和式(2)所示。

(1)

(2)

式中,D1为十字叶片宽度;D2为圆柱转子直径;H浸为转子浸没高度;Z1、Z2分别为十字叶片和圆柱转子底面到盛料筒底面高度;N为转子转速;g1、g2为相应混凝土环形区域有效作用宽度;τ0为屈服应力;η为塑性粘度。

将流变仪相关尺寸代入式(1)、式(2),可得混凝土扭矩与转速的关系式(见式(3))和润滑层扭矩与转速的关系式(见式(4))。

152.788 4T1=τ0+0.063 21Nη

(3)

50.6585 6T2=τ0+0.164 47Nη

(4)

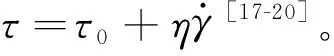

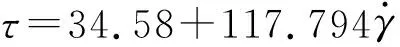

将表2中混凝土和润滑层的扭矩值和转速值代入式(3)、式(4),分别建立混凝土和润滑层剪切应力和剪切速率的关系曲线,如图4所示。

图4 (a) 混凝土剪切应力和剪切速率的关系;(b)润滑层剪切应力和剪切速率的关系Fig.4 (a) Relationship between shear stress and shear rate of concrete;(b) relation between shear stress and rate of lubricating layer

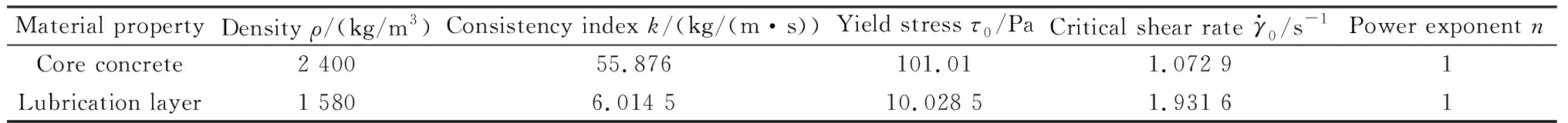

综上可得Fluent单相流模拟中核心混凝土和润滑层材料属性参数设置如表3所示。

表3 Fluent单相流模拟中材料属性参数Table 3 Material property parameters in Fluent single-phase flow simulation

3 Fluent模拟结果

3.1 不考虑润滑层的Fluent模拟结果

将混凝土几何模型的内外两层区域均设置为混凝土的材料属性。以Q=30 m3/h,入口速度为v=0.47 m/s为例,Fluent模拟结果如下:

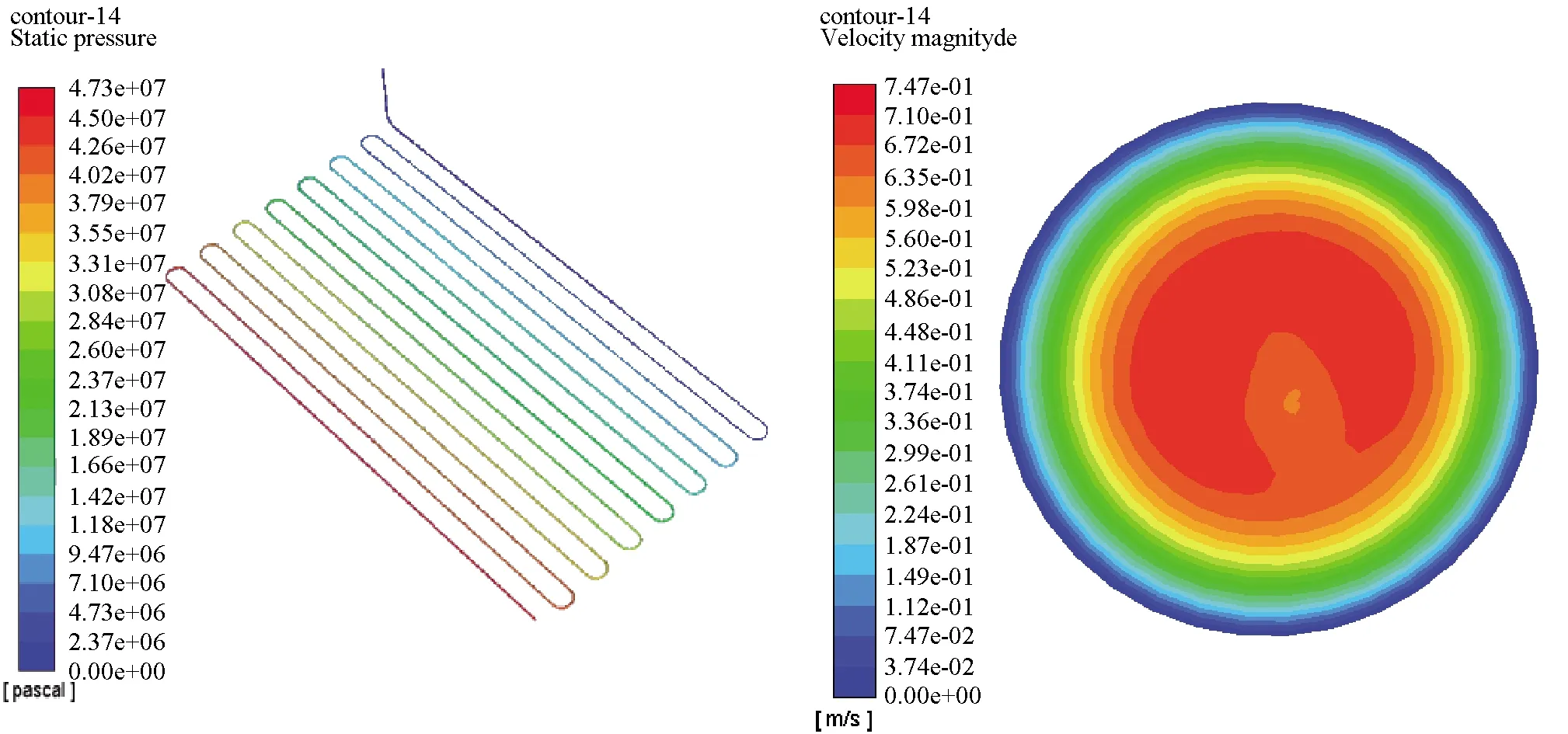

图5 (a)压力分布图;(b)横截面速度分布图Fig.5 (a) Pressure distribution map;(b) cross section velocity distribution map

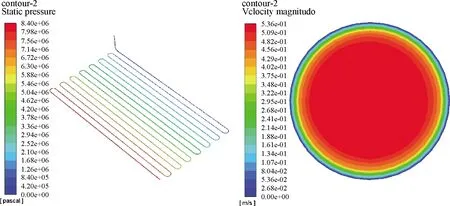

(1)压力及速度分布图

混凝土在盘管中压力分布如图5(a)所示,横截面速度分布如图5(b)所示,如图所示混凝土在盘管中沿程最大压力为47.3 MPa,全程最大速度为0.747 m/s。混凝土在泵管中分布规律为:越靠近泵管中心位置,流速越大,越远离中心位置,流速越小。

(2)不同流量及流速下最大速度及压力的模拟结果

不同流量及流速下的混凝土在泵管中的沿程最大压力和全程最大速度结果如表4所示,随着入口流速的增大,混凝土在泵管中流动的沿程最大压力和最大速度均增大。

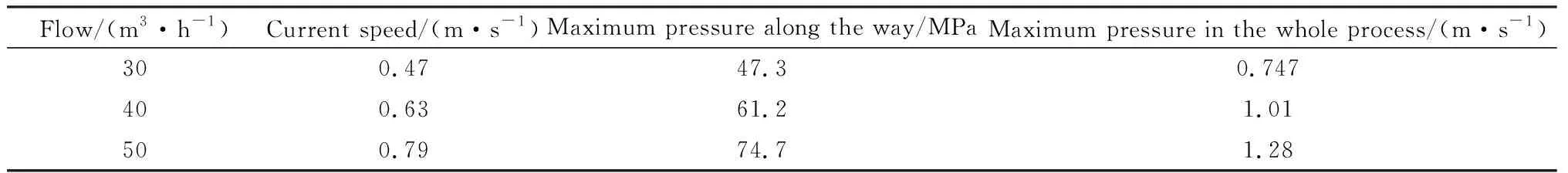

表4 不同流速条件下最大速度及压力模拟结果Table 4 Simulation results of maximum velocity and pressure under different flow velocities

(3)盘管压力损失计算

分别考虑直管和弯管进行压力损失计算。单位长度直管压力损失的计算方法为:直管两端截面压力值的差值除以该段直管的长度;单个弯管压力损失的计算方法为:每段弯管两端截面压力值的差值除以该段弯管的个数。以流量为30 m3/h时为例,不同截面压力值及压力损失计算过程如表5所示。

表5 流量30 m3/h时不同截面压力值及压力损失Table 5 Pressure value and pressure loss of different sections at flow rate of 30 m3/h

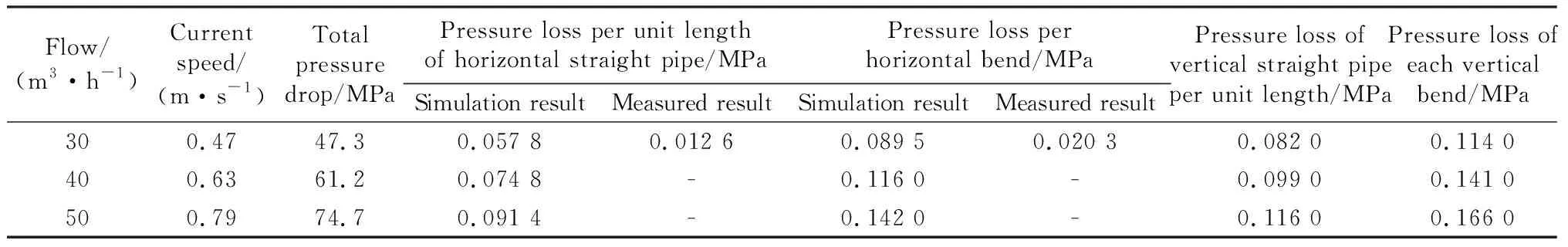

参照流量为30 m3/h的计算方法,不同流量的模拟与实测结果对比如表6所示,随着混凝土流速的增大,总压降在不断增大,单位长度直管和每个弯管的压力损失均增大,主要原因在于流速的增大会提高混凝土与管道内壁之间的摩擦阻力,从而导致压力损失增大。此外,模拟结果与实测结果相差很大,说明不考虑润滑层的模拟方法不符合实际工况。

表6 不同流速的模拟结果与实测结果对比Table 6 Comparison between simulated and measured results of different flow velocities

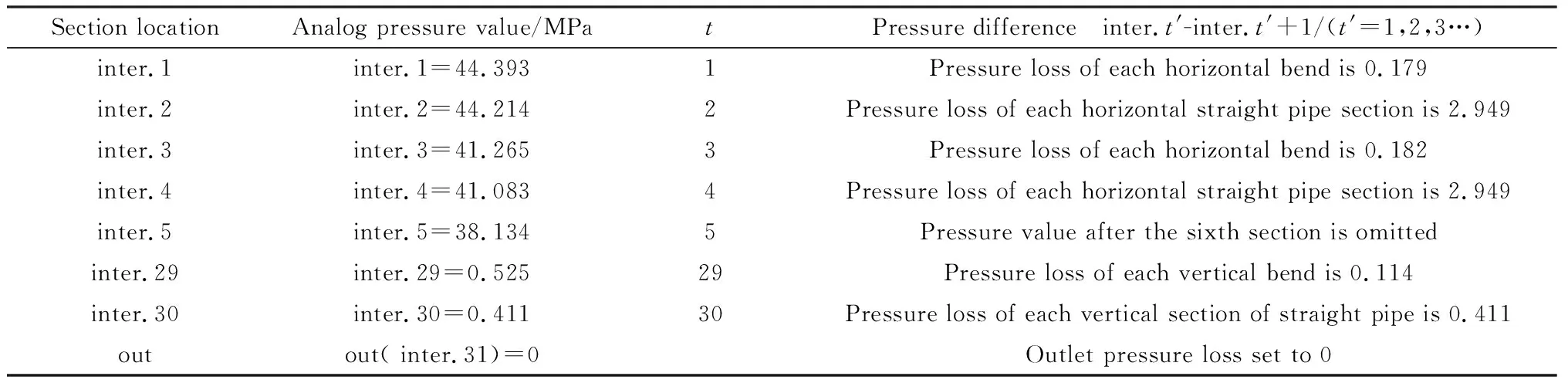

3.2 考虑润滑层的Fluent模拟结果

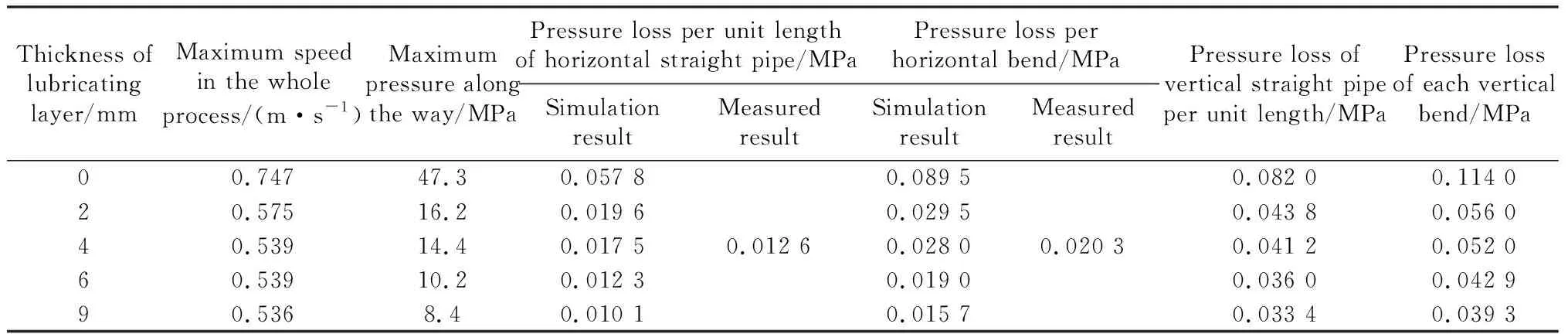

将混凝土几何模型设置为核心混凝土和润滑层两个区域组成,分别赋予不同的材料属性。仍以流量为30 m3/h,入口速度为0.47 m/s为例,润滑层厚度分别设置为2 mm、4 mm、6 mm、9 mm。以润滑层厚度为9 mm为例,计算得到的压力分布如图6(a)所示,横截面流速分布如图6(b)所示。由图5(b)和图6(b)对比可知,考虑润滑层可以更真实的模拟出流速的分布规律。由表7可知随着润滑层厚度的增大,全程最大速度及沿程最大压力均逐渐减小;润滑层厚度增加到2 mm过程中,全程最大速度及压力降低幅度明显,润滑层厚度由2 mm变化到9 mm过程中,全程最大速度及压力继续降低,但全程最大速度降低幅度不明显。通过对比模拟结果与实测结果可知,当润滑层厚度为6 mm时,单位长度水平直管压力损失模拟值为0.012 3 MPa,实测结果0.012 6 MPa;每个水平弯管压力损失模拟值为0.019 MPa,实测结果为0.020 3 MPa,模拟与实测结果最为接近,因此认为该工况条件下的混凝土在泵送过程中形成的润滑层厚度约为6 mm。

图6 (a)压力分布图;(b)横截面速度分布图Fig.6 (a) Pressure distribution map; (b) cross section velocity distribution map

表7 不同润滑层厚度的模拟结果与实测结果对比Table 7 Comparisons between simulated and measured results of different thickness of lubricating layer

4 结 论

(1)提出了模拟新拌混凝土泵送性的建模方法与材料属性参数测试及计算方法,验证了数值模拟方法的可行性和有效性。

(2)不考虑润滑层的模拟结果与盘管泵送试验实测结果相差很大,说明不考虑润滑层的模拟方法不符合实际工况,考虑润滑层的模拟方法更符合泵送混凝土的流动过程。

(3)当润滑层厚度为6 mm时,单位长度水平直管压力损失模拟值为0.012 3 MPa,每个水平弯管压力损失模拟值为0.019 MPa,模拟结果与实测结果最为接近,故该工况条件下的混凝土在泵送过程中形成的润滑层厚度约为6 mm。