“都林”机器人内板连续式喷涂技术应用浅析

岳金良,肖永超,唐 鹏

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

近年来,我国汽车制造业取得了飞速的发展,涂装又是在制造业中比较重要的工艺环节之一,进而也取得了长足的进步;其中尤为凸显的机器人在喷涂的高效性、质量及运营成本方面也取得了较大突破。该过程中便出现了机器人自动喷涂内板技术,就目前行业应用情况来看,都林公司推广时间较早,应用工厂较多,技术已经较为成熟。下文将结合新建工厂实际应用经验对机器人自动喷涂内板技术进行分析和研讨。

1 “都林”机器人内板喷涂技术

1.1 内板喷涂方式

目前行业内板喷涂基于输送设置的不同主要有两种方式:一种是车身在喷涂区域按照既定节拍前进,机器人跟踪车身位置并开门、开盖喷涂,称为连续式输送喷涂;另一种是车身进入喷涂区域后停止,开门、开盖机器人将五门一盖打开后,喷涂机器人对静止的车身进行作业,称为走停式喷涂,这两种喷涂方式的优缺点如表1 所示。

表1 连续式与走停式喷涂方式优缺点对比Table 1 Comparison of the advantages and disadvantages between continuous and stop-and-go spraying method

从表1 中可看出,二者各有优缺点,采用连续式喷涂的最大优点是喷漆室长度短,后期运行风量小、节能、运行成本低,同时没有高速搬运的时间损失,节拍内工作时间机器人更能有效、全面应用;采用走停式喷涂的最大优点是车身静止喷涂,简单易操作,管控方便。内板连续式喷涂调试虽然较为复杂,但基于成本与品质的综合考虑,其仍是工厂的首选。

1.2 内板站机器人布局

因采用内板连续式喷涂,面涂线体设计一般较为紧凑,需要在有限的空间内合理布局机器人并保证内板漆膜质量;内板站主要有喷涂机器人、开门机器人和开盖机器人;喷涂机器人设置为高位导轨,即悬挂于轨道上,开门、开盖机器人设置在地面导轨,如图1 所示。

图1 连续式喷涂机器人布局Figure 1 Robot layout of continuous spraying

高位导轨方式提高了机器人喷涂的可操控范围,降低了喷涂机器人对机运设备的依赖性,且采用轨道方式比固定式更易于在线跟踪,喷涂空间利用率更高;同时高位轨道喷涂机器人较固定式或地面导轨机器人,可以减少喷涂过程中对本体的漆雾附着,降低车身喷涂缺陷,延长机器人保洁频次。但需要注意的是,喷涂机器人装置于高位导轨上,前期应合理设计机器人、导轨、喷漆室三者综合的稳定性,合理设置、核算机器人立柱数量及间距,防止内喷机器人立柱间距相对较大,喷涂时产生较为严重的震动,长期运行存在安全隐患以及影响喷涂质量。

喷涂机器人数量的设置需要根据生产节拍及膜厚进行确定,以保证在生产节拍内达到标准的膜厚要求。

1.3 机器人雾化器及旋杯配置

都林机器人内板雾化器既可内置电极喷涂又可不带电喷涂,以车门内板结构为例对比喷涂状态,如图2、图3 所示。通过喷涂效果图对比可以发现,内板加电喷涂,边缘效应效果好,同时能够减少喷涂轨迹,即不浪费喷涂时间,喷幅内的上漆率非常好,但基于成本角度考虑的话,内加电机器人是明显要高于不加电的。

图2 不加电效果图Figure 2 Effect map without electrospray

图3 加电效果图Figure 3 Effect map with electrospray

所以新工厂机器人雾化器配置方面需要结合成本、品质进行综合考虑,对水性B1B2 工艺来讲,通常采用色漆内板不带电喷涂,即雾化器不配置内置电极,清漆采用高压静电喷涂的方案,其原因如下:

(1) 色漆内板膜厚要求较低,一般控制为10~15 μm,只需起到颜色遮盖作用,不加电通过喷涂参数控制也可以达到要求,同时降低机器人设备成本;

(2) 清漆现阶段一般皆使用2K 溶剂型清漆,主要是提高外观的饱满度及亮度,内板膜厚基本控制为20~30 μm,而涂料固含量在46%~50%之间,所以在高膜厚低固体分的情况下需要采用内加电的方式达到喷涂标准要求。

1.3.1 旋杯

因内板喷涂局限性及特殊性,其喷涂参数常设置为低转速低吐出量。而使用小杯径的旋杯可以实现涂料的高效雾化,并且可保证内板结构复杂的部位的上漆,防止虚喷弊病的发生,“都林”一般选用PPH707空气旋杯,EC50NW 的杯头,即杯径为50 mm,同时杯头具有磁性防掉落和远程监控功能,可以监控杯头是否安装及其转速,与安全信号联锁,实现报警。

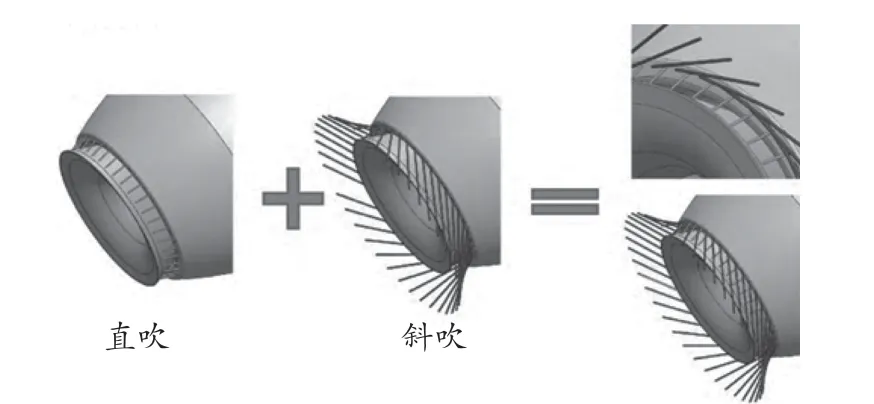

1.3.2 成型空气

“都林”雾化器的成型空气分为vortex(斜吹)和straight(直吹)两路,其中vortex 空气可以防止成型空气飞散,straight 空气可以收缩扇幅,二者通过比例调节阀进行调节,两种成型空气孔数量相同。采用双环成型空气,主要作用是限制漆雾扇面的大小,如图4 所示,其扇幅控制优于单环成型空气,针对内板结构复杂部位,喷涂质量更有保障。

图4 双成型空气效果图Figure 4 The effect map of double molding air

1.3.3 喷涂TCP 速度

机器人喷涂TCP 速度与该工位所喷涂的车型面积、喷涂时的重叠率、生产节拍、喷涂宽度,以及机器人的使用效率有关;“都林”机器人喷幅重叠率为66%,机器人的使用效率在70%~80%之间,一般情况下,内板机器人采用空气杯喷涂时,喷涂TCP速度<900 mm/s;采用静电喷涂时,喷涂TCP 速度<700 mm/s。

1.3.4 车身辅具设计与应用

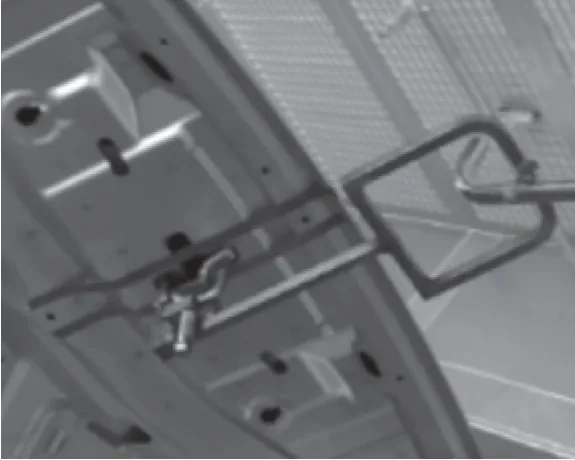

前机盖辅具:辅具前端设置矩形框,尺寸为100 mm×100 mm,方向为水平,开盖机器人可通过其前端钩子将机盖掀起,如图5 所示。前门、后门辅具:一般采用磁铁辅具,如图6 所示。磁铁需要满足耐高温(160 ℃)的试验,保持磁性,在磁铁周围增加保护套,使保护套高出磁铁1~2 mm,保证吸合力的同时,避免磁铁同车门内板直接接触,防止磕碰漆问题。该辅具结构简单且易安装,开门机器人可通过一定力矩将车门打开和关闭。

图5 机盖辅具Figure 5 The assistive device of cover

图6 前、后门辅具Figure 6 The assistive device of front and rear door

1.3.5 内板机器人仿形设计

(1) 轨迹设计制作基础

“都林”机器人编程软件分为离线编程MOTOSIM EG和在线修改软件Paint Studio,在前期使用MOTOSIM EG 进行仿形离线制作,后期生产过程中使用Paint Studio 进行在线喷涂参数和简单仿形修改操作。实车示教之前都会采用离线仿形轨迹设计及仿真。以都林“MOTOSIM-VRC”设计软件为例,在进行轨迹制作前,首先做的就是软件内的机器人与车身数模固定:即首先需要添加应用机器人、喷枪、设置喷幅尺寸、添加数模调整相对位置以及创建喷涂程序;然后做的是传送带同步喷涂设置,即添加传送带同步基板,最后则是程序设置、仿真及示教。

程序设计主要命令即是插补命令,“都林”机器人轨迹由插补方法决定在各程序点间以何种轨迹移动,在各程序点间的移动速度即为再现速度。主要使用的是关节插补MOVJ、直线插补MOVL 与圆弧插补MOVC,与机运联动在命令前添加SY,即联动程序编写主要为SYMOVL,SYMOVJ 等。

示例如下:

0001 MOVJ,VJ=20,机器人按最大速度的20%移动到等待点位置;

0002 SYSTART,CV#(1)STP=1.000,机器人同步跟随机运开始;

0003 SYMOVJ,VJ=50 CV#(1)CTP=50.000,机运到达50 mm 位置,机器人同步跟随进行作业;

0004 SYMOVL,V=500 CV#(1)CTP=50.000,同步跟随喷涂,速度500 mm/s;

STP 数值必须小于CTP,STP 为跟随开始信号,CTP 为机运触发信号。

(2) 开门、开盖机器人

开门机器人为坐落于地面轨道的三轴机器人(S、L、U 轴),其前端配有专用开门工具,用于开关车门,车门须被打开至最大角度,一般为60°~80°之间,其开门工具采用可旋转的卡接装置,卡接装置下有8 个触接卡头,如图7 所示,有效保证开门;机盖开度为70°~90°之间,并且要稳固。开盖机器人为六轴机器人,前端设置矩形钩(如图8 所示),机盖同样需被打开至最大角度,以便于提供喷涂机器人的运行空间。确认好开门、开盖位置后可以贴条作为比标记,内板喷涂程序是需要经过多次优化的,过程中需要注意防止车身精度及输送等问题导致的开门位置出现偏差。

开门过程中,机器人向PLC 发送持续的检测信号,确认开门器抓车门到位。内部设有检测开关,当门抓取到位后,检测开关信号为“ON”,如开门过程中此信号中断,机器人急停报警。

图7 开门机器人卡接装置Figure 7 Door-opening robot latching device

图8 开盖机器人卡钩Figure 8 Opening robot hook

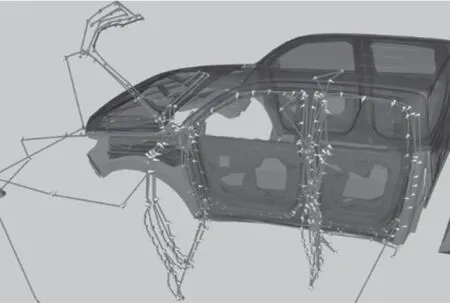

(3) 喷涂机器人轨迹

内板机器人不同于外板采用规则的水平往复或垂直往复运动轨迹,其轨迹是基于车身内板复杂结构形成的多线条、多重叠的无规则运动轨迹,其目的主要是保证颜色的遮盖,所以内板仿形的复杂程度较高,其仿形轨迹需要离线制作并结合实车进行对点示教。轨迹设计过程中,首先要确保离线数模的数据与实车的数据保持一致;其次,增加路径点形成轨迹线的同时要考虑该喷涂扇幅能否完全覆盖此结构,否则仍需增加喷涂轨迹线。相对机盖内板等平整区域可以贴条作为示教基础并确认重叠率是否满足要求,图9 为连续式喷涂内板喷涂轨迹图。

图9 内板喷涂轨迹Figure 9 The spray path of inner plate

内板轨迹注意点:

① 由于内板空间狭小,雾化器转角时要注意机器人R、B、T 轴手臂与车身内板结构之间保持安全距离;

② 内板轨迹喷涂节距一般为60~70 mm,铰链以及中立柱等不易喷涂位置,需要多走几遍轨迹,喷涂流量设定需要偏低一些,即小吐出量多轨迹重叠喷涂;针对内凹外凸差别较大的区域,可以设置单独的刷子号以及单独开关枪处理;

③ 因外板喷涂雾漆导致的B柱上部阴阳面问题,可以通过在内板站增加B 柱外板轨迹,即喷完机舱后喷涂B 柱外板面然后再喷涂B 柱内表面解决;

④ 针对喷涂部位不连续且需要跨越跳转的区域,可单独设置空喷轨迹进行有效过渡,该过程中注意机器人运行的舒适性及便利性。

2 机器人设备调试要点

2.1 内板机器人IO 空气检测

设备安装完成后需针对机器人IO 空气进行重点检测,关注管路连接的准确性及与电控信号传递的准确性,同时判断机器人功能是否具备。主要控制以下几项:成型空气、涡轮驱动空气、NANO 阀空气、AOPR 空气管、涡轮刹车空气管、轴承空气管、麦克风空气管等。

2.2 设置软极限、防错

调整机器人各轴(主要是S、L、U 三轴)的脉冲极限设定,防止机器人与壁板等建筑物的干涉碰撞,当超出脉冲设定范围时,机器人急停报警。

2.3 机器人示教过程确认

示教过程中,注意在满足喷涂位置及角度的同时,尽量拉大机器人与周边干涉物的距离。

2.4 联动、防错设置

(1) 干涉信号设置

喷涂机器人与开门机器人间开关门均设定干涉信号。开门机器人开门OK,喷涂机器人方能进入内喷区域。喷涂机器人作业完成到达安全区域,开门机器人执行关门动作。

(2) 喷涂过程中,机器人同步跟踪的保证通过编码器采集的脉冲信号通过脉冲控制模块不停地向PLC 输出脉冲数据,PLC 根据接收到的脉冲数据,与设定值进行对比,如出现偏差即产生报警,PLC 向机器人输出急停信号,机器人立即停止工作。

(3) 滑橇检测

沿输送链方向上设置检测开关,对滑橇位置进行检测,当检测数据与编码器脉冲信号发生偏差时产生报警,机运与机器人立即停止工作。

3 工艺调试要点

3.1 喷涂距离

喷漆机器人雾化器与车身内板间的距离较短,一般为100~180 mm,明显较外板喷涂距离短,其原因主要有以下两点:

(1) 便于增加机器人R、B、T 轴的活动空间,减免因空间有限导致的磕碰及机器人姿态的极限报警;

(2) 针对复杂部位提高雾漆效果,在相同流量、转速、TCP 的情况下,喷涂距离在合理范围之内偏下限,可以提高车身结构复杂区域的雾漆效果。

3.2 电压

电压的设置直接影响涂料的上漆率以及膜厚的均匀性。色漆内板不必上电也可达到膜厚及颜色遮盖作用,所以目前一般工厂只有2K 清漆采用内置电极雾化器进行带电喷涂;因为内板结构复杂,且边缘位置较多,内板电压设置不能同外板电压设置,一般电压设置为10~40 kV 之间即可,电压设置过高,易导致车身内板结构出现流漆、裂漆、暗印等弊病。

3.3 喷涂参数经验值

对于水性B1B2 工艺,喷涂参数的经验值如表2所示。

表2 喷涂参数经验值Table 2 Experience values of spraying parameters

从表2 中可以看到,内板转速宜控制在20000~25000 r/min,外板转速宜控制在50000~55000 r/min;内板转速较外板低得多,主要由于内板喷涂需要控制及缩小扇幅,使用双环成型空气及低转速可有效达到该目的;另外,较低的转速可以保证内板漆膜的湿度及金属粉粒径的有序排列,防止过干导致内板漆膜出现发花等现象。需要注意的是,“都林”雾化器使用转速需>15000 r/min,方可进行油漆雾化,否则转速较低,油漆或溶剂容易进入涡轮、轴承和控制回路。同时,转速不得超过65000 r/min,转速过高,易导致涡轮严重受损和杯头与涡轮连接失败,对人员和设备造成危险。

3.4 内板品质控制要点

(1) 考虑到内板的喷涂部位,只喷涂没有外饰件遮蔽的区域,因此喷涂过程中以色漆遮盖为主,对于车门内板及门洞处,属于人眼目视可见的B 区,需重点注意遮盖质量,保证无虚喷、流挂等缺陷。

(2) 对于铰链、中立柱等复杂且不易上漆部位,可通过增加成型空气,减小扇幅,调整雾化器喷涂角度,局部分别增加刷子号单独控制来有效达到喷涂效果。

(3) 针对内板结构复杂、轨迹重叠率较高的位置出现的吹漆问题,可以通过调整边临两枪的成型空气进行解决,尽量降低轨迹存在垂直角度的成型空气互吹问题。

(4) 考虑水性色漆需要满足预烘干脱水率≥85%,因此内板色漆膜厚不宜过厚,否则易出现痱子等弊病。

4 结语

随着汽车涂装环保理念的践行,内板自动化喷涂技术的应用会越来越多,而基于成本和品质的综合考虑,内板连续式喷涂技术也会成为更多厂家整车厂的首选。通过对“都林”机器人的喷涂方式、布局、设备配置、参数设置、仿形设计及品质控制要点等方面的分析,总结了连续式喷涂的优势及技术管控要求,以上是笔者基于新工厂调试应用带来的一些经验及分享,希望对大家有益。