主泵电动机用飞轮锻件的解剖评定制造

郭 建 汪为庆 毛 蔚 张 波

(1.中广核工程有限公司,广东518124;2.二重(德阳)重型装备有限公司,四川618013)

为研发出我国自主化主泵电动机用飞轮锻件,实现飞轮锻件的产业化制造,根据技术标准明确了评定件制造的要点和依据,对锻件从冶炼、锻造、锻后热处理、粗加工、性能热处理、取试、性能检验、最终加工、无损检测等制造过程进行解剖评定。

1 技术要求

1.1 化学成分要求

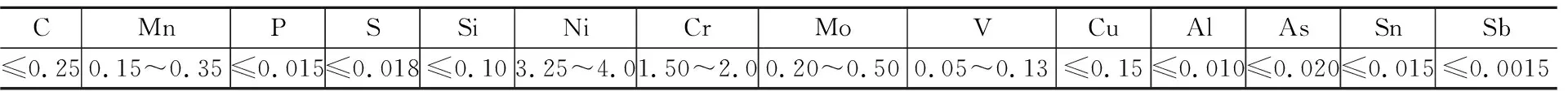

材质为25Cr2Ni4MoV,化学成分要求见表1。

1.2 性能要求

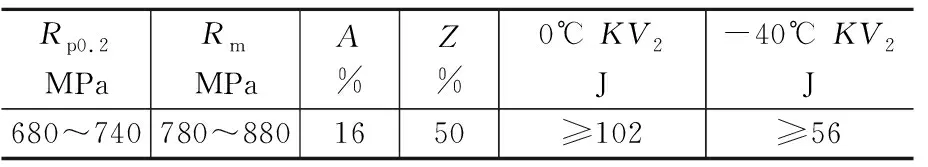

力学性能要求见表2。

1.3 无损检测要求

(1)超声检测

锻件性能热处理后,应进行100%的UT检测。

(2)渗透检测

锻件加工后,对所有表面进行100%的液体渗透检测,不能有发纹,龟裂、切痕或其它有害缺陷等。

表1 化学成分要求(质量分数,%)Table 1 Chemical composition requirements(mass fraction,%)

表2 力学性能要求Table 2 Mechanical properties requirements

2 制造难点分析

该锻件相对于原机组,其力学性能要求发生了很大的变化,见表2。根据制造经验,25Cr2Ni4MoV是一种综合力学性能非常优越的钢种,经过调质处理可得到很高的屈强比,并同时具有很高的强韧性。也恰好由于该材料的此特性,使得其难以满足表2的性能要求,原因如下:

(1)表2的Rp0.2控制范围仅有60 MPa,区间范围窄,且该锻件结构特殊,使得无法在炉温均匀性最好的井式炉生产,导致控制难度非常大。

(2)根据材料特性,当Rp0.2控制在要求范围内时,抗拉强度基本在下线,即屈强比匹配性差。实际只能将抗拉强度控制在780 MPa~820 MPa之间时,才能与Rp0.2匹配。

(3)根据材料特性,该材料在性能热处理时,其强度对回火参数非常敏感,包括回火温度、回火时间、热处理设备、淬火冷却的均匀性等。

根据评定要求,评定件需要在锻件中心上、中、下三层取样;在1/2半径位置上、中、下三层,每层每隔90°取样。特别是解剖评定合格后,还需要完成批量件的生产。由于强度力学性能控制难度大,使得确定再现性好的工艺难度极大。

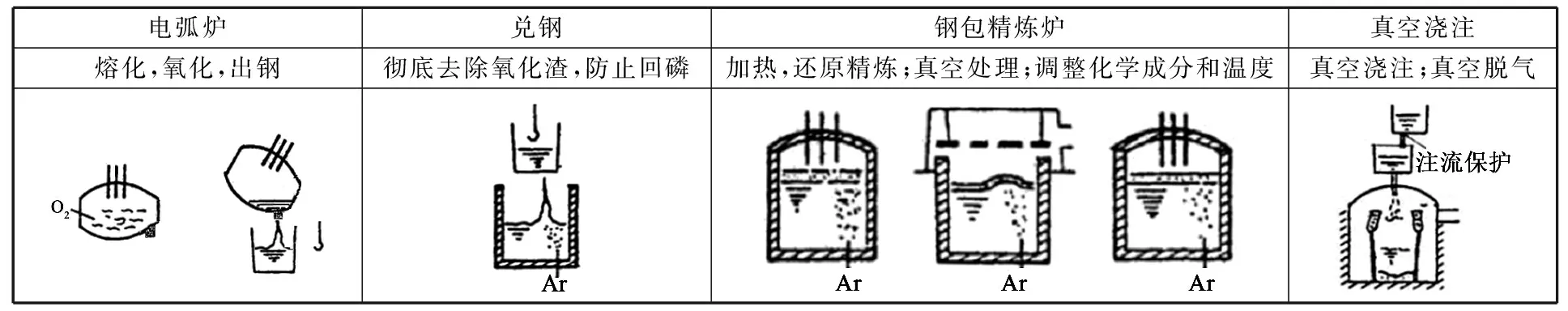

图1 冶炼和浇注流程示意图

Figure 1 Schematic diagram of the smelting and pouring process

3 制造过程简述

3.1 制造工艺流程

制造工艺流程为:冶炼、浇注、熔炼分析→锻造→预备热处理→粗加工→调质热处理→制取内芯试样→内芯试样性能检验→精加工→UT检测/PT检测/DT尺寸/VI目视→工件解剖、制取外环试样→外环试料性能检验→评定。

3.2 主要制造工艺

3.2.1 冶铸

钢水在电炉内粗炼,再经钢包精炼炉精炼,锭型56 t(3件飞轮、3件衬套),采用真空上注法浇注。钢锭冶炼浇注流程如图1所示。

在冶炼环节化学成分属于控制要点:

(1)Ni含量可大幅提高材料的屈强比,因此在内控化学成分时,将Ni含量控制在要求范围的中下线,避免抗拉强度与Rp0.2不匹配。

(2)生产飞轮锻件的不同钢锭的化学成分,必须严格按照首支评定钢锭的实测成分进行保证,避免由于成分差异导致力学性能变化。

(3)控制钢锭水冒口两端的偏析,保证钢锭成分有良好的均匀性。

3.2.2 锻造成形步骤及主要参数

飞轮锻件在120 MN水压机上通过有效方式进行热锻。分三个步骤完成该锻件的锻造:

第Ⅰ火次:压钳口、滚圆、切水口

第Ⅱ火次:镦粗、拔长、下料

第Ⅲ火次:镦粗、修整

水口切除量≥7%,冒口切除量≥20%。在锻造环节水冒口有效切除属于控制要点,由于飞轮锻件在中心区域进行力学性能检验,而中心区域属于钢锭宏观偏析严重的部位。较大偏析非常不利于控制力学性能。另外在飞轮的粗加工阶段,利用毛坯余量对上下端面中心位置进行化学成分分析,以便验证水冒口切除是否达到预期效果,也便于调整调质的回火参数。

3.2.3 锻后热处理

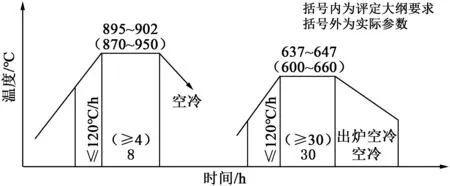

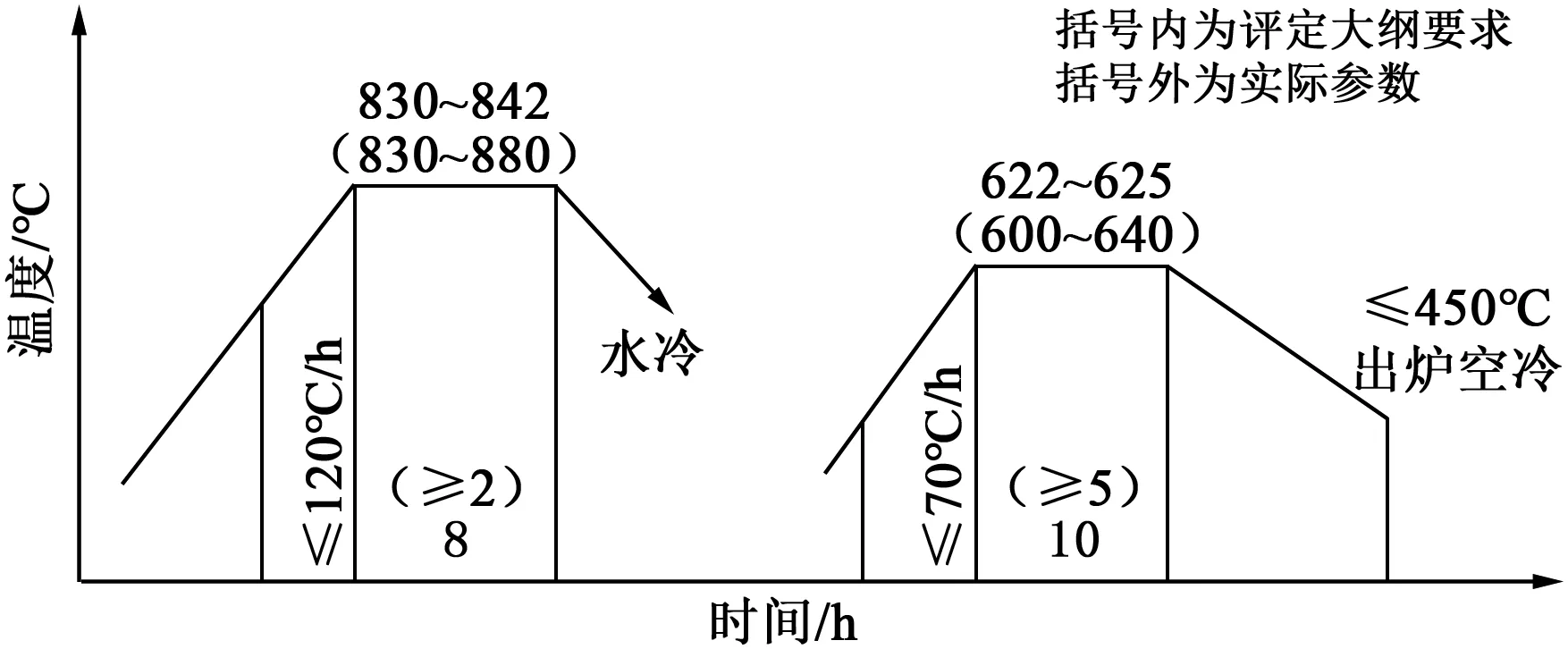

锻后热处理工艺采用正火+回火的方式,本次工艺采用一次正火+回火的方式,见图2。

3.2.4 性能热处理

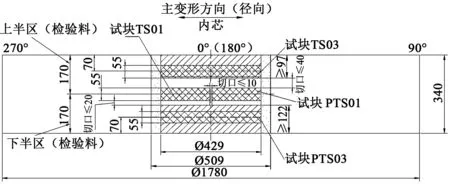

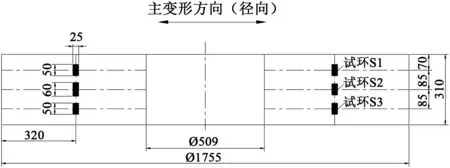

工件性能热处理尺寸见图3,精加工解剖图见图4。

图2 锻后热处理工艺曲线Figure 2 Post forging heat treatment process curve

图3 性能热处理外形图

Figure 3 Outline drawing of performance heat treatment

图4 精加工解剖图

Figure 4 Anatomical drawing of finishing

根据制造经验,25Cr2Ni4MoV材料的化学成分、淬火冷却的均匀性、回火温度、回火时间、工件厚度变化等对强度均有较大影响。尤其是回火温度,当出现2~3℃的波动时,其强度均会出现一定变化。其次,该飞轮锻件结构特殊,无法在炉温均匀性最好的井式炉进行生产,大大增加了控制难度。为了保证性能合格,在性能热处理环节特制定了下列措施:

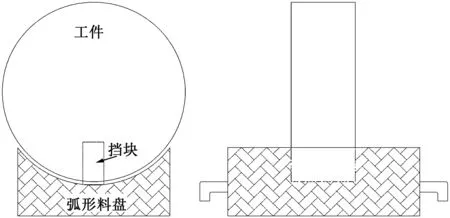

(1)为避免平装引起工件上、下端面的淬火冷却不均匀,采用侧立装淬火。为此设计了弧形料盘,保证立装的工件得到均匀的淬火冷却,同时防止倾倒,见图5。

图5 性能热处理装炉示意图Figure 5 Schematic diagram of charging in performance heat treatment

图6 性能热处理工艺曲线

(2)淬火过程中,采用旋转装置,使工件均匀快冷。

(3)回火过程中选择工况最好的台车电炉,解剖评定件后,后序所有锻件均采用该台设备,避免不同设备之间的差异影响。

(4)工件回火过程采用外接热电偶控制,两个位置的温度严格控制在622~625℃之间,不允许超过此范围。工件按照图6性能热处理工艺执行。

4 评定件试验结果

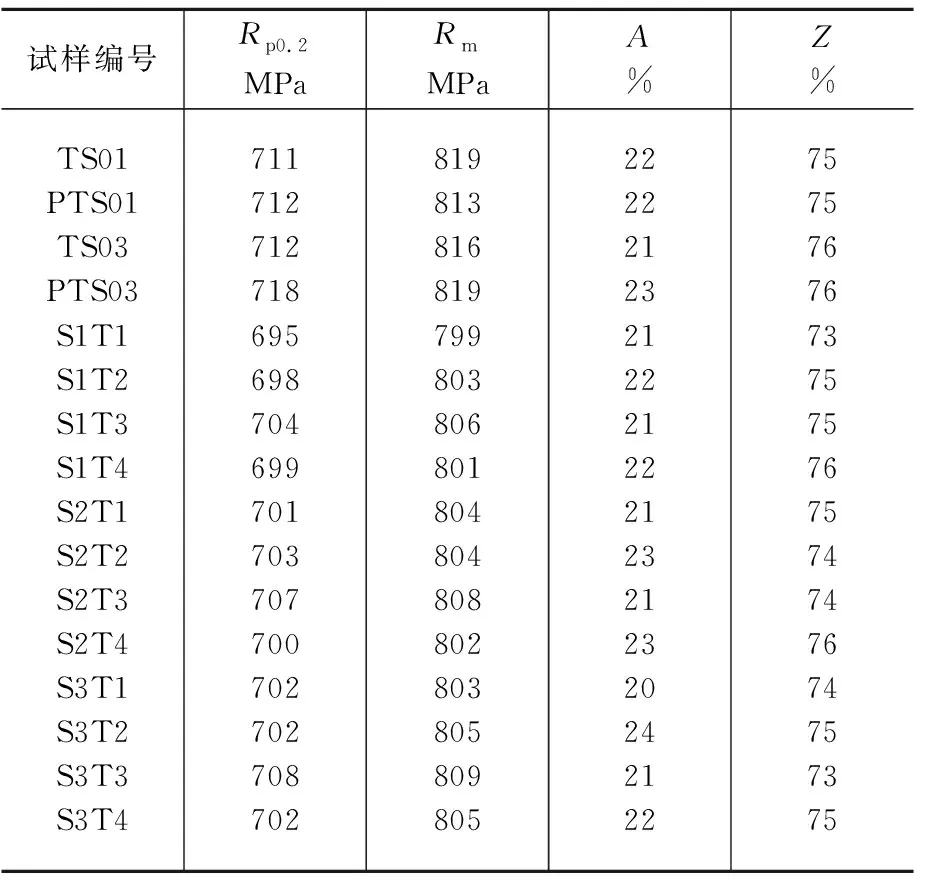

通过冶炼、锻造、热处理工序采取的综合措施,飞轮锻件中心部位上、中、下,1/2半径上、中、下每隔90°部位的强度指标完全达到标准要求,均匀性非常稳定,抗拉强度波动范围控制在20 MPa以内,见表3。

另外,所有低温冲击(0℃、-40℃)的冲击功平均值均在250 J以上,实测RTNDT低于-66℃(要求值为不大于-36℃),韧性指标非常好。最终通过以上措施顺利完成了批量生产的任务。

表3 室温力学性能检验结果Table 3 Mechanical properties test results at room temperature

4 结论

通过冶炼、锻造、热处理工序采取的综合措施,解决了抗拉强度仅有40 MPa控制范围的难题,且化学成分及无损检测均满足要求,完成了飞轮锻件的解剖评定任务,各区域的强度均控制在标准要求范围内。同时以解剖评定确定的工艺为基础,完成了批量件的生产任务。