数控机床变量参数在工件找正中的应用

■ 山东常林机械集团股份有限公司 (山东临沂 276700) 杨军华 张 萍

1. 零件结构

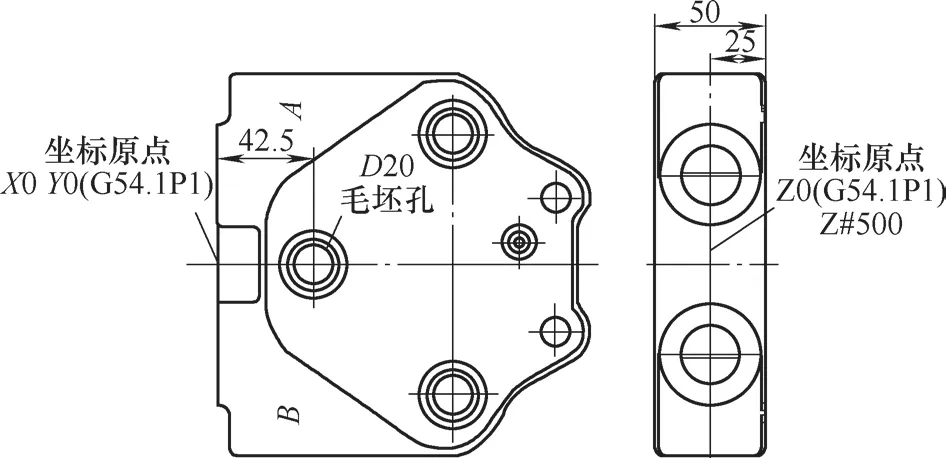

在数控卧式加工中心上加工液压阀体,直径20mm的孔是毛坯铸造孔,如图1所示。用成形刀加工一个同圆心的O形圈密封槽,槽的较小直径是20mm,与毛坯孔之间的单边壁厚是1.7mm。此工序以毛坯表面定位,定位精度差,20mm毛坯孔位置铸造公差是2mm,在加工过程中,1.7mm的壁厚无法控制,甚至经常豁口。

2. 问题分析

O形圈密封槽的加工,实质上是以φ20mm的毛坯孔为基准。因为采用毛坯面定位,所以零件安装后,每个零件作为基准孔的φ20mm毛坯孔在机床上的位置不同。同时加工部位壁厚太薄,导致不合格件甚至废品频频出现。

3. 问题解决

工件安装后,每个零件在加工前要建立新的加工原点。

如果机床有探针自动测量功能,可以调用自动定心的测量程序,确定φ20mm孔的位置后,通过程序的变量计算将工件原点偏移到如图2所示的原点位置,并用G10指令写入G54.1P1坐标系。

如果机床没有探针自动测量功能,可以采用寻边器手动找正与变量编程相结合的方法,建立工件坐标系。

4. 手动找正建立工件坐标系

零件坐标原点位置如图2所示,编程如下:

N100

#500= -910.(工作台回转中心到主轴端面的Z轴机械坐标值)

M01

G90G54.1P1G0X42.5Y0. (主轴快速移动至φ20mm孔位置)

G43Z50.H17

M00

图1 毛坯铸造孔

图2 原点位置

主轴安装寻边器,运行以上程序,当前位置大致在φ20mm毛坯孔位置,用寻边器手动找正φ20mm毛坯孔中心,寻边器停留在毛坯孔中心,此时不要移动X、Y轴,接着按下循环启动键执行下列程序,将当前X、Y机械坐标值写入#501和#502:

G0G90Z50.

G31

#501=#5021(当前主轴位置X坐标写入#501)

#502=#5022(当前主轴位置Y坐标写入#502)

#503=[ABS[#501]]+42.5(工件原点X坐标写入#503)

M01

G90G10L20P1 X-#503 Y#502Z[#500+25.](G54.1P1的坐标原点写入工件坐标系)

M01

5. 探针自动找正建立工件坐标系

具备探针自动测量功能的机床找正时与手动找正原理相同,只需把手动找正的操作更改为探针程序的运行。

6. 结语

经过几批零件加工验证,此方法很好地满足了零件加工要求,加工处壁厚基本均匀,没有出现豁口情况。