壳牌催化剂/内构件在2.4Mt/a渣油加氢装置第一周期上的工业应用

王 贺,王天生,吴文涛

(中国石油辽阳石化分公司,辽宁辽阳 111000)

2.4Mt/a 渣油加氢装置采用中国石油化工股份有限公司抚顺石油化工研究院固定床渣油加氢脱硫工艺与工程技术(S-RHT),加工的原油为100%俄罗斯原油(ESPO)的渣油。俄罗斯原油为低硫石蜡基原油,转化难度相对比较大,且在运转末期会出现产品稳定性,导致反应器压差和径向温差上升问题。为了确保装置能长期稳定运转,辽阳石化技术团队通过对国内渣油加氢装置的运转状况,以及俄罗斯渣油的加工难度进行了调研,最终确定渣油加氢装置第一周期的两个系列均采用了壳牌渣油加氢催化剂和高效分配盘。

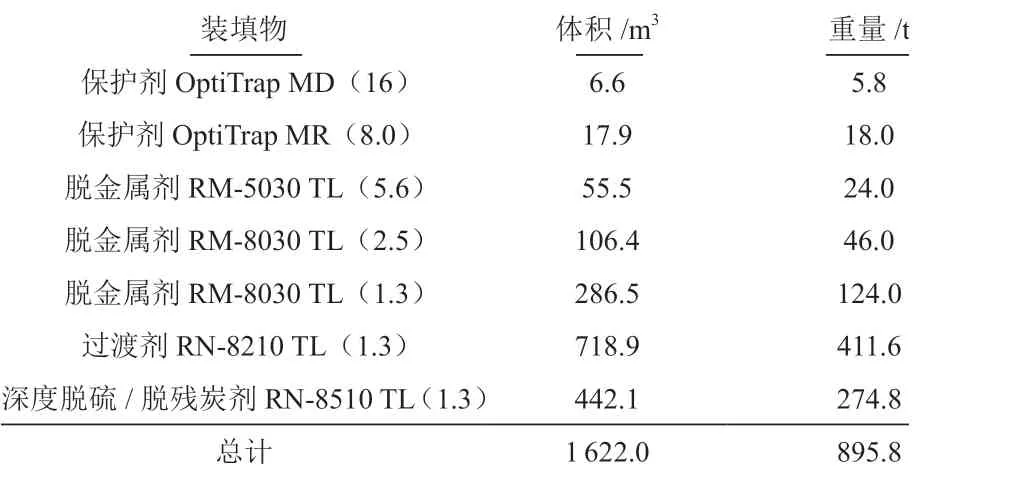

1 催化剂装填情况

催化剂装填情况见表1,采用壳牌公司最新一代渣油加氢催化剂系统RM-8030/RN-8210/RN-8510,主要有三个方面的特点:①通过优化催化剂载体的表面性质,具有非常强的抗结焦性能,在工业装置上表现出非常高的稳定性,可以长时间的恒温操作,并很好地控制了催化剂床层热点/压降的风险,并降低了卸剂难度;②催化剂系统对渣油重组分有非常好得加氢选择性,可以改善催化裂化装置产品分布,同时在 加工低硫石蜡基原油的渣油时,可有效防止装置运转末期渣油产品中的沥青质的析出;③“独特”过渡剂RN-8210具有多种功能(HDM/HDS/HDCCR)以及极高的稳定性,这种多功能的特点对不同类型的渣油原料均具有非常好的适应性。

表1 各反应器催化剂装填汇总

2 装置运行概况

2.1 装置进料组成和性质

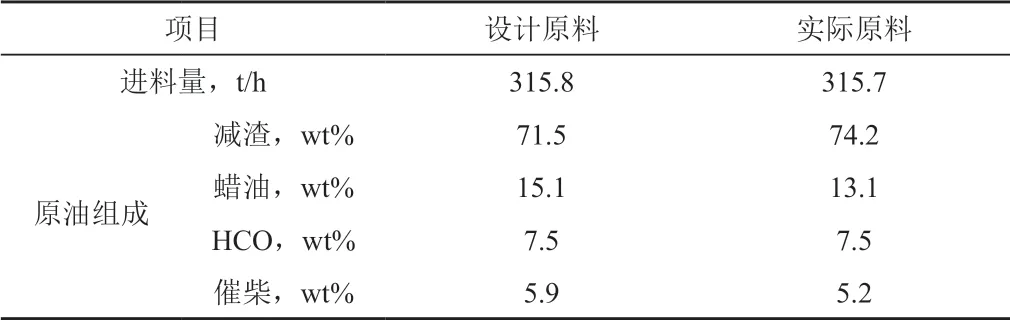

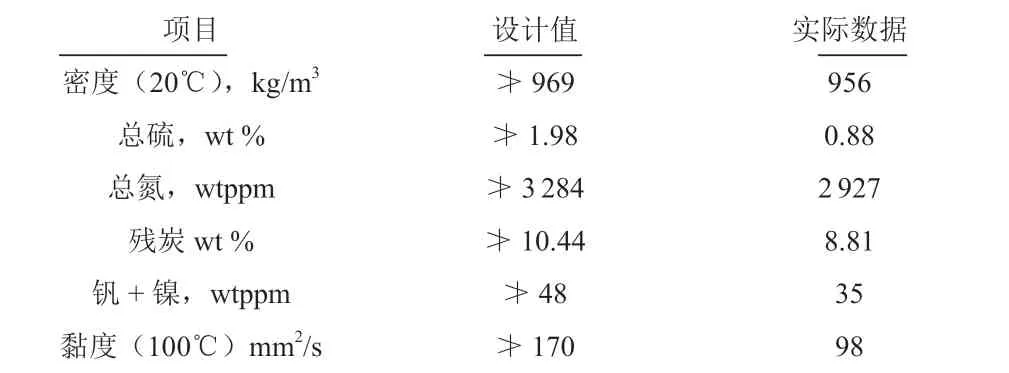

渣油加氢装置进料主要有四部分组成:减渣、蜡油、催化重循环油(HCO)以及催柴等。设计原料和实际加工原料的组成和性质分别见表2和表3。从表2可以看出,实际加工的原料减渣比例要高于设计值,主要是由于实际减渣进料的蜡油含量要高于设计减渣,因此调高了减渣比例。从表3实际原料和设计原料的性质比较来看,实际原料的硫含量要明显低于设计值,加大了减渣的转化难度,而其余原料指标如残炭、黏度、金属含量均小于设计值。

表2 装置进料量及组成

表3 混合原料性质

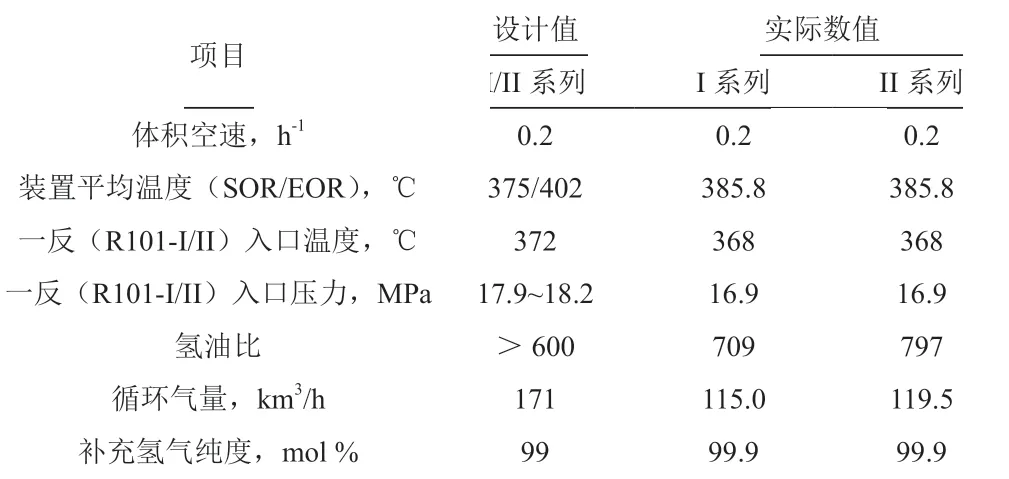

2.2 反应器操作条件

装置实际操作条件与设计操作条件的比较见表4,从表4可以看出装置实际操作温度和反应压力要低于设计值。根据壳牌技术人员的建议,渣油加氢装置CAT 在380~385℃可考虑长期恒温1~2a。其中中石油大连石化渣油加氢装置第七周期,加工的渣油原料(俄罗斯原油ESPO)与辽阳石化渣油加氢装置的原料接近,其CAT 在375~380℃可以恒温2a 以上。长期恒温表明壳牌渣油加氢催化剂具有极高的稳定性,同时也大大简化了装置操作。

表4 每系列操作条件

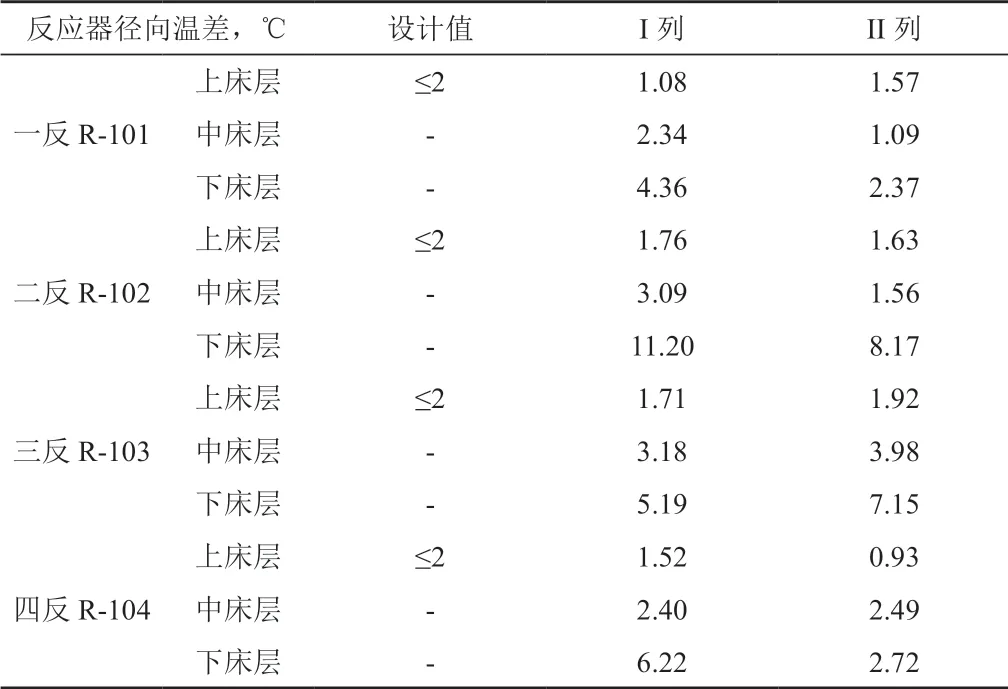

2.3 各反应器径向温差

各反应器的径向温差见表5,从表5可以看出,两个系列每个反应器顶部的径向温度均小于设计要求值2℃,说明壳牌高效分配具有非常好分配效果,完全能够满足生产。此外每个反应器底部的径向温差也基本都在5℃(除R102-I/II 底层的径向温度较高)。

表5 各反应器径向温差

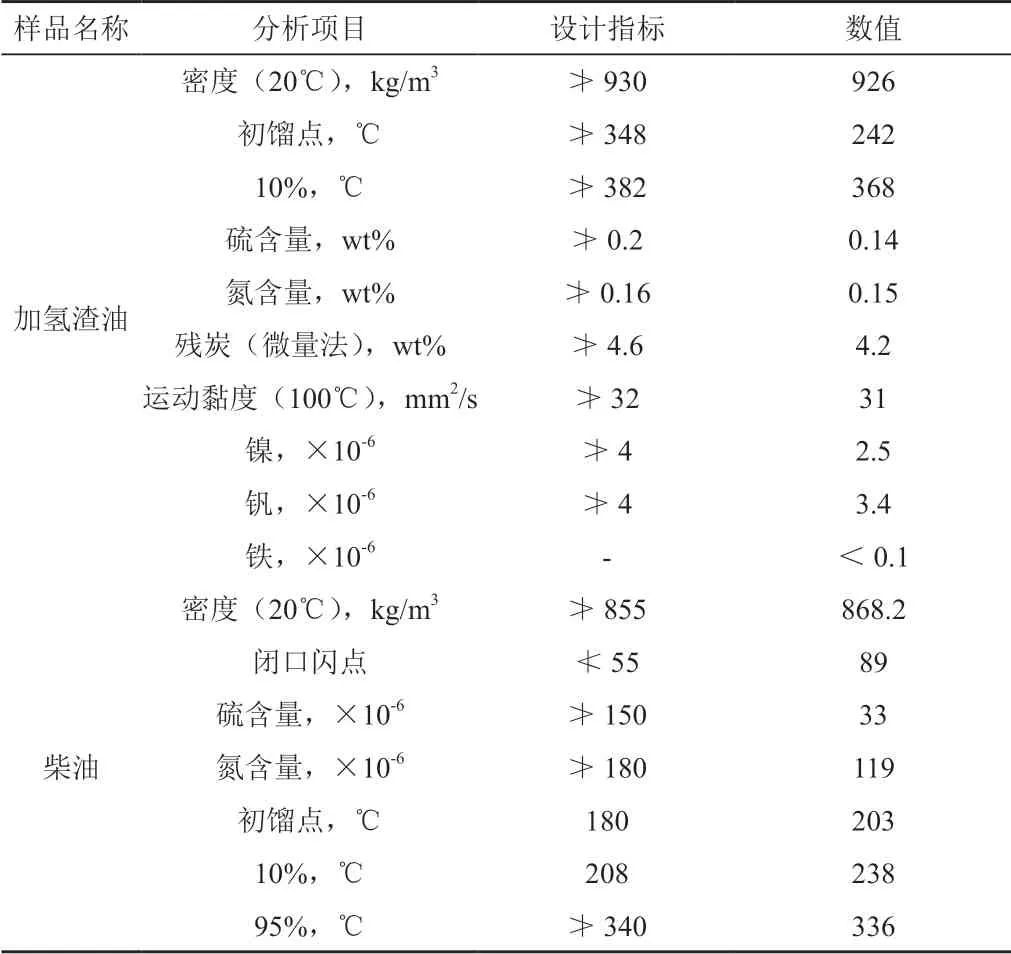

2.4 主要产品情况

加氢渣油、柴油以及石脑油产品性质见表6,从表6中可以看出,加氢渣油的硫含量、残炭值、黏度、金属含量均满足指标要求,保证了催化裂化装置的稳定运转。

柴油产品除了密度、初馏点和10%点比设计偏高,其余指标均符合设计值,这主要与分馏塔的操作有关,稳定石脑油终馏点高,抽出量较设计值高。

表6 主要产品质量统计表

3 小结

1)壳牌的渣油加氢催化剂在加工俄罗斯原油的渣油时,可以将加氢渣油的硫含量降低到0.14wt%、残炭降低到4.2wt%、以及金属Ni+V 降低到5.9×10-6,均低于设计值指标,表现出了非常好的加氢性能和脱杂质性能,完全满足生产要求;

2)采用壳牌高效分配盘,每个反应器均有非常好的分配效果,上床层的径向温度均小于2℃,反应器的下床层径向温度基本都在5℃以内。